Procedimiento para la fabricación de planchas de material.

Procedimiento para la fabricación de planchas de material a partir de material de virutas o de fibras,

en particularde planchas de virutas, planchas LDF, planchas MDF, planchas HDF y planchas OSB, que comprende las etapas:

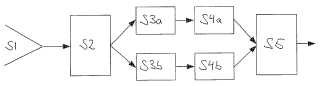

proporcionar (S2) material de virutas o de fibras secado,

tratar con plasma (S3a, S3b) el material de virutas o de fibras secado,

encolar (S4a, S4b) el material de virutas o de fibras tratado con plasma y

compactar por presión (S5) el material de virutas o de fibras encolado para obtener planchas de material,

caracterizado por que el gas de procedimiento usado en el tratamiento con plasma (S3a, S3b) comprende flúorcomo componente adicional.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/006296.

Solicitante: INTERGLARION LIMITED.

Nacionalidad solicitante: Chipre.

Dirección: 2 ANDREA ZAKOU STREET 2404 ENGOMI, NIKOSIA CHIPRE.

Inventor/es: RUHDORFER, HERBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › Pretratamiento de materiales de moldeo.

PDF original: ES-2410165_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de planchas de material

La presente invención se refiere a un procedimiento de acuerdo con el preámbulo de la reivindicación 1 para la fabricación de planchas de material a partir de material de virutas o de fibras, en particular de planchas de virutas, planchas LDF (low density fiberboard -planchas de fibras de baja densidad) , planchas MDF (medium density fiberboard – planchas de fibras de densidad media) , planchas HDF (high density fiberboard – planchas de fibras de alta densidad) y planchas OSB (oriented strandboard -planchas de virutas de virutas distribuidas con dirección orientada) .

En un procedimiento conocido para la fabricación de planchas de virutas, se secan inicialmente las virutas de madera proporcionadas por ejemplo mediante mecanizado con desprendimiento de virutas de madera y a continuación se clasifican según el tamaño de la viruta, por ejemplo en dos clases, concretamente las virutas de capa media más grandes y las virutas de capa de cubierta más pequeñas y o bien se almacenan separadamente o bien se conducen directamente al procesamiento posterior. Habitualmente se encolan entonces las virutas y se distribuyen en una cinta transportadora de modo que las virutas de capa de cubierta están dispuestas fuera y las virutas de capa media están dispuestas en el centro del lecho de virutas no prensado que finalmente en un procedimiento continuo se compactan por presión por medio de una prensa de cinta transportadora para obtener planchas.

También en la fabricación de planchas de fibras, por ejemplo planchas de MDF o planchas HDF, se procede de manera análoga, no realizándose sin embargo ninguna subdivisión en virutas de capa de cubierta y virutas de capa media, también cuando las fibras se forman habitualmente de una mezcla de proporciones predeterminadas de tipos de fibras predeterminados.

De manera convencional se requiere, para la obtención de las propiedades de resistencia mecánicas deseadas de la plancha de material por ejemplo en caso de planchas de virutas, por metro cúbico de volumen de la plancha de material aproximadamente 90 kg de cola líquida, lo que corresponde tras el endurecimiento a aproximadamente 60 kg cola sólida. Las cantidades de cola de este tipo son un factor de costes importante en la fabricación de planchas de material. Un procedimiento con las características del preámbulo de la reivindicación 1 se conoce por el documento JP-A-08-174 517.

En el procedimiento de acuerdo con la invención y también en el procedimiento conocido por el documento JP-A-08

174 517 se somete el material de virutas o de fibras secado antes del encolado a la etapa adicional de un tratamiento con plasma. En un tratamiento con plasma de este tipo se ioniza un gas de procedimiento en el espacio intermedio entre dos electrodos solicitados con alta tensión. Las virutas o fibras secadas se exponen al plasma de gas de procedimiento así formado, o pueden deslizarse éstas a través del plasma o se mueven éstas a través del plasma en carga suelta, por ejemplo en un recorrido de transporte. En cada caso se introducen los iones dependiendo de su energía cinética en la superficie de las virutas o fibras, y concretamente por ejemplo hasta 10 !m de profundidad. Las modificaciones físicas y químicas producidas debido a ello en la superficie de virutas o fibras no están aclaradas aún. Sin embargo, un hecho científicamente garantizado es que un tratamiento de este tipo produce una adhesión mejorada de la superficie, de modo que, tal como se desea, se adhiere mejor una capa de cola aplicada a una superficie de virutas o de fibras tratadas de esta manera.

Para completar se remite con respecto al estado de la técnica además al documento JP-A-10-305 410 y el documento JP-A-11-042611.

Es objetivo de la invención perfeccionar el procedimiento genérico de manera que se reduzca el hinchamiento de las virutas o fibras con la acción de la humedad.

Este objetivo se soluciona mediante el procedimiento indicado en la reivindicación 1.

A continuación, el gas de procedimiento usado en el tratamiento con plasma comprende flúor como componente 55 adicional. De acuerdo con la invención se determinó concretamente que mediante la adición de flúor al gas de procedimiento puede influirse ventajosamente el comportamiento de hinchamiento de las virutas o fibras con la acción de la humedad, es decir puede reducirse el hinchamiento de las virutas o fibras con la acción de la humedad. Esto conduce a una estabilidad claramente elevada de las planchas de material así fabricadas con respecto a la acción de la humedad. De manera convencional, en la fabricación de planchas de virutas para la reducción del hinchamiento no deseado se añade una emulsión de parafina. Mediante el tratamiento con plasma con un gas de procedimiento que contiene flúor puede prescindirse del uso de emulsión de parafina completamente o al menos parcialmente. Esto produce un ahorro de costes adicional.

En un perfeccionamiento de la invención está previsto que por metro cúbico de plancha de material se requiera usar

no más de 75 kg, preferentemente incluso no más de 67 kg, de cola líquida, lo que corresponde tras el endurecimiento a una cantidad de no más de 50 kg, preferentemente no más de 45 kg, de cola sólida. Esto equivale en comparación con procedimientos convencionales a un ahorro de cola superior al 15%, preferentemente superior al 25%. En una forma de realización preferente de la presente invención se alcanza incluso un ahorro de cola de aproximadamente el 30%, lo que corresponde al uso de 63 kg cola líquida o aproximadamente 42 kg de cola sólida. Mediante un ahorro de cola alto de este tipo pueden reducirse fuertemente los costes de fabricación de las planchas de material fabricadas con del procedimiento de acuerdo con la invención.

La etapa de acuerdo con la invención del tratamiento con plasma del material de virutas o de fibras secado puede realizarse por ejemplo debido a que se expone en un procedimiento discontinuo respectivamente una cantidad predeterminada de material de virutas o de fibras en una cámara a baja presión a un plasma de baja presión. Mediante esto puede garantizarse que el material de virutas o de fibras se trate con plasma de manera uniforme, es decir a ser posible en todas las superficies de todas las virutas y fibras individuales, de modo que a continuación las propiedades de superficie sean homogéneas por todo el material de virutas o de fibras. Como alternativa, sin embargo también en un procedimiento continuo puede moverse pasando por una boquilla de un dispositivo para plasma que se encuentra bajo presión atmosférica.

En las dos alternativas de procedimiento, el gas de procedimiento usado en el tratamiento con plasma puede comprender como componente principal oxígeno o/y nitrógeno o/y argón. En caso del uso de un plasma de baja presión para el tratamiento con plasma puede usarse así por ejemplo aire como gas de procedimiento, de manera que puede impedirse una evacuación costosa de la cámara a baja presión antes de la introducción del gas de procedimiento, y se requiere reducir la presión en la cámara a baja presión tras la carga únicamente a la presión necesaria para el tratamiento con plasma (en el orden de magnitud de 0, 5 a 5 mbar) .

La duración del tratamiento con plasma del material de virutas o de fibras puede ascender preferentemente a de 1 a 10 minutos. Debido a ello pueden obtenerse, con una producción lo más alta posible de material de virutas o de fibras, propiedades de superficie suficientemente buenas de las virutas o de fibras.

En un perfeccionamiento de la invención se propone que el material de virutas o de fibras se encuentre antes del tratamiento con plasma en varios grupos que se diferencian en cada caso según el tamaño de las virutas y fibras individuales. Además pueden tratarse con plasma distintos grupos respectivamente de manera separada y a continuación se encolan, antes de que se combinen de nuevo para la compresión para dar una plancha de material. Mediante esto puede garantizarse por ejemplo en la fabricación de una plancha de virutas que tanto para las virutas de capa de cubierta más pequeñas como para las virutas de capa media más grandes pueden usarse respectivamente parámetros de funcionamiento óptimos en el tratamiento con plasma, de modo que puede maximizarse el ahorro de cola obtenible.

Preferentemente pueden transcurrir entre la etapa del tratamiento con plasma y la etapa del encolado del material de virutas o de fibras no más de 30 minutos, de manera especialmente preferente no más de 1 minuto, para garantizar que las propiedades de superficie del material de virutas o de fibras mejoradas mediante el... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de planchas de material a partir de material de virutas o de fibras, en particular de planchas de virutas, planchas LDF, planchas MDF, planchas HDF y planchas OSB, que comprende las etapas:

proporcionar (S2) material de virutas o de fibras secado, tratar con plasma (S3a, S3b) el material de virutas o de fibras secado, encolar (S4a, S4b) el material de virutas o de fibras tratado con plasma y compactar por presión (S5) el material de virutas o de fibras encolado para obtener planchas de material,

caracterizado por que el gas de procedimiento usado en el tratamiento con plasma (S3a, S3b) comprende flúor como componente adicional.

2. Procedimiento según la reivindicación 1, caracterizado por que en el encolado (S4a, S4b) se usa por metro cúbico de plancha de material no más de 75 kg, preferentemente no más de 67 kg de cola líquida, o no más de 50 kg, preferentemente no más de 45 kg de cola sólida.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado por que el gas de procedimiento usado en el

tratamiento con plasma (S3a, S3b) comprende oxígeno o/y nitrógeno o/y argón como componente principal. 20

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por que en un procedimiento discontinuo respectivamente se trata una cantidad predeterminada de material de virutas o de fibras en un plasma de baja presión.

5. Procedimiento según la reivindicación 4, caracterizado por que la duración del tratamiento con plasma (S3a, S3b) del material de virutas o de fibras asciende a de 1 a 10 minutos.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado por que el material de virutas o de fibras se encuentra antes del tratamiento con plasma (S3a, S3b) en varios grupos que se diferencian en cada caso según el tamaño de las virutas y fibras individuales, y por que los distintos grupos se tratan con plasma respectivamente de manera separada (S3a, S3b) y a continuación se encolan (S4a, S4b) , antes de que se combinen de nuevo para la compactación por presión (S5) para obtener una plancha de material.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por que entre la etapa del tratamiento con plasma (S3a, S3b) y la etapa del encolado (S4a, S4b) del material de virutas o de fibras transcurre no más de 30 minutos, preferentemente no más de 1 minuto.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado por que el material de virutas o de fibras comprende virutas de madera o/y fibras de madera o/y fibras de cáñamo o/y fibras de paja. 40

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado por que en el encolado (S4a, S4b) se usa resina de urea-formaldehído o resina de urea-melamina-formaldehído o resina de fenol-formaldehído, preferentemente con un contenido en sólidos del 40% al 80%.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la fabricación de una placa de material compuesto de madera, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de una placa de material compuesto de madera , en el que el procedimiento presenta las siguientes etapas: a) dispersión […]

Plancha de materia derivada de la madera OSB (oriented strand board) con propiedades mejoradas y procedimiento para su fabricación, del 17 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de planchas de materia derivada de la madera OSB con emisión reducida de compuestos orgánicos volátiles (VOC), que comprende […]

Proceso para la fabricación de productos a partir de fibra de madera acetilada, del 3 de Junio de 2020, de Tricoya Technologies Limited: Un proceso para formar fibra de madera para la fabricación de tableros de fibra que comprenden descomponer madera acetilada para producir fibra de madera acetilada […]

Línea de soplado con una curva y planta de procesamiento de fibras con una línea de soplado, del 18 de Marzo de 2020, de Sunds Fibertech AB: Línea de soplado para guiar una corriente de vapor y fibras hacia un secador o un tanque de pulpa de una planta de procesamiento de fibras, […]

Procedimiento y equipo para fabricar una placa de compuesto de madera, del 26 de Febrero de 2020, de SWISS KRONO Tec AG: Procedimiento para fabricar una placa de compuesto de madera , presentando el procedimiento las siguientes etapas: a) se esparce una pluralidad de partículas […]

Procedimiento para reducir la emisión de compuestos orgánicos volátiles de materiales a base de madera y materiales a base de madera, del 22 de Enero de 2020, de SWISS KRONO Tec AG: Utilización de amidina y borato como aditivos en la fabricación de materiales a base de madera de lignocelulosa para reducir la emisión de compuestos orgánicos […]

Procedimiento para la fabricación de tableros de materia derivada de la madera OSB con emisión reducida de compuestos orgánicos volátiles (COV), del 30 de Octubre de 2019, de SWISS KRONO Tec AG: Procedimiento de tratamiento de fibras de madera con vapor de agua para la reducción de la emisión de compuestos orgánicos volátiles de estas fibras […]

Carbonato de calcio para tableros de partículas, del 28 de Agosto de 2019, de Omya International AG: Un tablero de partículas que comprende a) una capa base de partículas de madera que tiene un primer lado y un reverso, comprendiendo la capa base de partículas […]