Método de obtención de una tinta, tinta obtenida y film transparente a constituir.

Método de obtención de una tinta, tinta obtenida y film transparente a constituir conteniendo óxido de indio y estaño y siendo de especial aplicación por técnicas de no contacto directo,

que comprende la preparación de una mezcla de un medio líquido polar a base de: al menos un disolvente polar; al menos un agente dispersante, y; al menos un agente ligante; la introducción de la mezcla del medio líquido polar en un molino de bolas y la adición de nanopartículas de ITO (óxido de indio y estaño) con un tamaño menor de 50 nanómetros; la molienda de la mezcla del medio líquido hasta obtener un grado de dispersión adecuado, y; la evaluación, durante el proceso de molienda, de la estabilidad de la tinta, del tamaño de partícula y de la viscosidad, y; la evaluación final, tras el proceso de molienda, de la estabilidad de la tinta, del tamaño de partícula, de la viscosidad y de la tensión superficial de la tinta obtenida, para obtener una tinta de impresión sin contacto directo y que, además, al ser aplicada sobre un sustrato rígido o flexible con una alta transmitancia se obtenga un film transparente y conductor.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231572.

Solicitante: FUNDACION CETENA.

Nacionalidad solicitante: España.

Inventor/es: ARESTI BARTOLOME,Maite, MAIZA OCARIZ,Iñaki, ODRIOZOLA GONZÁLEZ,María Arantzazu.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B82Y30/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B82 NANOTECNOLOGIA. › B82Y USOS O APLICACIONES ESPECIFICOS DE NANOESTRUCTURAS; MEDIDA O ANALISIS DE NANOESTRUCTURAS; FABRICACION O TRATAMIENTO DE NANOESTRUCTURAS. › Nano tecnología para materiales o ciencia superficial, p.ej. nano compuestos.

- C01G19/00 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › Compuestos de estaño.

- C09D11/02 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09D COMPOSICIONES DE REVESTIMIENTO, p. ej. PINTURAS, BARNICES, LACAS; EMPLASTES; PRODUCTOS QUIMICOS PARA LEVANTAR LA PINTURA O LA TINTA; TINTAS; CORRECTORES LIQUIDOS; COLORANTES PARA MADERA; PRODUCTOS SOLIDOS O PASTOSOS PARA ILUMINACION O IMPRESION; EMPLEO DE MATERIALES PARA ESTE EFECTO (cosméticos A61K; procedimientos para aplicar líquidos u otros materiales fluidos a las superficies, en general B05D; coloración de madera B27K 5/02; vidriados o esmaltes vitreos C03C; resinas naturales, pulimento francés, aceites secantes, secantes, trementina, per se , C09F; composiciones de productos para pulir distintos del pulimento francés, cera para esquíes C09G; adhesivos o empleo de materiales como adhesivos C09J; materiales para sellar o guarnecer juntas o cubiertas C09K 3/10; materiales para detener las fugas C09K 3/12; procedimientos para la preparación electrolítica o electroforética de revestimientos C25D). › C09D 11/00 Tintas. › Tintas de impresión (C09D 11/30 tiene prioridad).

- H01L21/28 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 21/00 Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dispositivos semiconductores o de dispositivos de estado sólido, o bien de sus partes constitutivas. › Fabricación de electrodos sobre los cuerpos semiconductores por empleo de procesos o aparatos no cubiertos por los grupos H01L 21/20 - H01L 21/268.

Fragmento de la descripción:

Método de obtención de una tinta, tinta obtenida y film transparente a constituir.

OBJETO DE LA INVENCIÓN.

La siguiente invención, según se expresa en el enunciado de la presente memoria descriptiva, se refiere a un método de obtención de una tinta, tinta obtenida y film transparente a constituir, teniendo por objeto esencial la obtención de una tinta de impresión sin contacto directo y que, además, al ser aplicada sobre un sustrato rígido o flexible con una alta transmitancia se obtenga un film transparente y conductor.

CAMPO DE APLICACIÓN.

En la presente memoria se describe un método de obtención de una tinta, tinta obtenida y film transparente a constituir, siendo la tinta obtenida de aplicación mediante técnicas de impresión sin contacto directo, como la impresión inkjet.

ANTECEDENTES DE LA INVENCIÓN.

Tradicionalmente en la industria electrónica, los filmes de óxido de indio y estaño (ITO) transparentes y conductores se obtienen mediante técnicas físicas que requieren de altos vacíos como son el PVD (Physical Vapour Deposition) y CVD (Chemical Vapour Deposition) , técnicas que implican un costo elevado debido a las pérdidas de material producidas durante la fabricación de los dispositivos que requieran geometrías concretas. Además, estos procesos de fabricación de los dispositivos resultan extremadamente laboriosos.

Un ejemplo de patente de fabricación mediante PVD por sputtering es la Patente US 6 849 165 por: Indium-tin oxide (ITO) film and process for its production.

La aparición de técnicas alternativas de fabricación sin contacto directo, como la impresión inkjet, permite obtener ahorros elevados de material, la fabricación de series cortas y suprimir el uso del vacío. Como consecuencia, se abaratan los costes de producción.

La mayor dificultad para el empleo de las técnicas sin contacto directo venía provocada por la no adecuación del estado del material a dichos procesos de fabricación. La aparición de materiales de tamaño nanométrico ha permitido obtener formulaciones adecuadas para su aplicación por dichos métodos sin contacto.

Las tintas más comercializadas para aplicaciones inkjet en la industria electrónica son las tintas conductoras de plata. Existen tintas de oro, pero de coste elevadísimo. El cobre es una alternativa interesante a la plata por costo y prestaciones, pero la obtención de cobre puro, sin óxido, es muy difícil ya que el cobre se oxida con gran facilidad y su óxido, a diferencia del óxido de plata, no es conductor.

Un ejemplo de tinta para inkjet con otro metal es la patente US 7 316 475 por: Thermal printing of silver.

También están disponibles dispersiones acuosas de polímeros conductores aplicables mediante tecnología inkjet. Dichos polímeros suelen pertenecer a la familia de los politiofenos y polianilinas. Otros materiales interesantes en la industria electrónica para ser aplicados mediante tecnología inkjet son los materiales dieléctricos, aunque el desarrollo de tintas dieléctricas no está muy avanzado.

Además de los ya citados, otro material de gran interés debido a sus aplicaciones, es el ITO ya que por ser transparente y conductor, es uno de los materiales indispensables en la fabricación de dispositivos optoelectrónicos, como cristales líquidos, diodos, pantallas táctiles, paneles solares, etc. Gracias a los avances en nanotecnología, hay disponible ITO en forma de partículas nanométricas lo que abre nuevos horizontes a la hora de fabricar este tipo de dispositivos. De esta manera, se podrán sustituir técnicas de fabricación costosas por la utilización de vacío y temperaturas elevadas de procesado, por otras técnicas más económicas y sin este tipo de requerimientos.

La presente invención hace referencia a la obtención de tintas de nanopartículas de ITO adecuadas para la impresión mediante técnicas sin contacto, como la tecnología inkjet, permitiendo obtener filmes con geometrías diferentes, en sustratos rígidos o flexibles, con las características requeridas de transparencia y conductividad. Es importante que dichas tintas sean estables durante el tiempo que permanezcan en los cabezales de impresión inkjet para evitar la obstrucción de los inyectores.

DESCRIPCIÓN DE LA INVENCIÓN.

En la presente memoria se describe un método de obtención de una tinta, tinta obtenida y film transparente a constituir, conteniendo óxido de indio y estaño y siendo de especial aplicación por técnicas de no contacto directo, de forma que el método de obtención de la tinta comprende: a) la preparación de una mezcla de un medio líquido polar a base de:

• al menos un disolvente polar;

• al menos un agente dispersante, y;

• al menos un agente ligante;

b) introducción de la mezcla del medio líquido polar en un molino de bolas y adición de nanopartículas de ITO (óxido de indio y estaño) con un tamaño menor de 50 nanómetros;

c) molienda de la mezcla del medio líquido hasta obtener un grado de dispersión adecuado;

d) evaluación, durante el proceso de molienda, de la estabilidad de la tinta, del tamaño de partícula y de la viscosidad, y;

e) evaluación final, tras el proceso de molienda, de la estabilidad de la tinta, del tamaño de partícula, de la viscosidad y de la tensión superficial de la tinta obtenida.

El disolvente polar puede ser alcohol etílico, alcohol isopropílico, etilenglicol, glicerina, dietilenglicol, glicol éter o similares, aunque, preferiblemente, se compondrá de una mezcla de alcoholes y glicoles.

Así, el disolvente polar compuesto por una mezcla de alcoholes y glicoles presenta un porcentaje, preferentemente, entre un 70 y un 90% en peso y el porcentaje de nanopartículas de ITO, preferentemente, del 10 al 30% en peso.

Además, la mezcla del medio líquido polar compuesto por una mezcla de alcoholes y glicoles presenta una relación entre estos que oscila entre 5 y 95% y más, preferiblemente, entre 30 y 70%.

Por otra parte, el agente dispersante componente de la mezcla del medio líquido polar es un agente dispersante multifuncional y el mismo presenta un porcentaje en peso respecto a las nanopartículas de ITO entre un 1 y un 10%.

El agente ligante componente de la mezcla del medio líquido polar presenta un porcentaje en peso entre un 0, 5 y un 10 %.

El agente ligante es un polímero soluble en la mezcla del medio líquido y su peso molecular promedio en peso oscila entre 3.000 y 100.000 y más preferiblemente entre 5.000 y 50.000.

El tiempo de molienda de la mezcla del medio líquido hasta obtener un grado de dispersión adecuado oscila entre 1 hora y 24 horas y, más preferiblemente entre 2 y 15 horas.

De esta forma, mediante el método descrito se obtiene una tinta que se compone de:

• un 30 a 90% en peso de la mezcla del medio líquido polar, y;

• un 10 a 70% en peso de nanopartículas de ITO (óxido de indio y estaño) de menos de 50 nanómetros

La citada mezcla del medio líquido polar conformante de la tinta, según la composición final de la tinta, se compone de:

• un 70 a 80% del disolvente polar;

• un 1 a 10% del agente dispersante, y;

• un 0, 5 a 10 % del agente ligante.

El disolvente polar puede ser alcohol etílico, alcohol isopropílico, etilenglicol, glicerina, dietilenglicol o glicol éter, aunque, preferiblemente, el disolvente polar será una mezcla de alcoholes y glicoles.

Así, el disolvente polar compuesto por una mezcla de alcoholes y glicoles presenta un porcentaje, preferentemente, entre un 70 y un 90% en peso y el porcentaje de nanopartículas de ITO, preferentemente, del 10 al 30% en peso.

Además, la mezcla del medio líquido polar compuesto por una mezcla de alcoholes y glicoles presenta una relación entre estos que oscila entre 5 y 95% y más, preferiblemente, entre 30 y 70%.

El agente dispersante componente de la mezcla del medio líquido polar es un agente dispersante multifuncional, dicho agente dispersante multifuncional presenta un porcentaje en peso respecto a las nanopartículas de ITO entre un 1 y un 10%.

El agente ligante es un polímero soluble en la mezcla del medio líquido y su peso molecular promedio en peso oscila entre 3.000 y 100.000 y más preferiblemente entre 5.000 y 50.000.

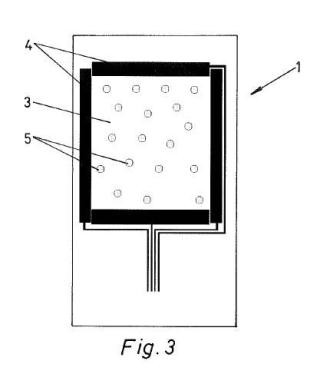

Aplicada la tinta obtenida por el método objeto de la invención por una técnica de no contacto directo sobre un sustrato rígido o flexible con una transmitancia superior al 90%, es sinterizada mediante tratamientos térmicos a temperaturas superiores a 150ºC y más, preferiblemente, entre 250 y 350 ºC y están basados en un...

Reivindicaciones:

1ª. MÉTODO DE OBTENCIÓN DE UNA TINTA, conteniendo óxido de indio y estaño y siendo de especial aplicación por técnicas de no contacto directo, caracterizado porque comprende:

b) la preparación de una mezcla de un medio líquido polar a base de:

• al menos un disolvente polar;

• al menos un agente dispersante, y;

• al menos un agente ligante;

b) introducción de la mezcla del medio líquido polar en un molino de bolas y adición de nanopartículas de ITO (óxido de indio y estaño) con un tamaño menor de 50 nanómetros;

c) molienda de la mezcla del medio líquido hasta obtener un grado de dispersión adecuado, y;

d) evaluación, durante el proceso de molienda, de la estabilidad de la tinta, del tamaño de partícula y de la viscosidad, y;

e) evaluación final, tras el proceso de molienda, de la estabilidad de la tinta, del tamaño de partícula, de la viscosidad y de la tensión superficial de la tinta obtenida.

2ª. MÉTODO, según la 1ª reivindicación, caracterizado porque el disolvente polar puede ser alcohol etílico, alcohol isopropílico, etilenglicol, glicerina, dietilenglicol o glicol éter.

3ª. MÉTODO, según la 1ª reivindicación, caracterizado porque el disolvente polar se compone, preferiblemente, de una mezcla de alcoholes y glicoles.

4ª. MÉTODO, según las reivindicaciones 1ª y 3ª, caracterizado porque el disolvente polar compuesto por una mezcla de alcoholes y glicoles presenta un porcentaje, preferentemente, entre un 70 y un 90% en peso y el porcentaje de nanopartículas de ITO, preferentemente, del 10 al 30% en peso.

5ª. MÉTODO, según las reivindicaciones 1ª y 3ª, caracterizado porque la mezcla del medio líquido polar compuesto por una mezcla de alcoholes y glicoles presenta una relación entre estos que oscila entre 5 y 95% y más, preferiblemente, entre 30 y 70%.

6ª. MÉTODO, según la 1ª reivindicación, caracterizado porque el agente dispersante componente de la mezcla del medio líquido polar es un agente dispersante multifuncional.

7ª. MÉTODO, según las reivindicaciones 1ª y 6ª, caracterizado porque el agente dispersante multifuncional conformante de la mezcla del medio líquido polar presenta un porcentaje en peso respecto a las nanopartículas de ITO entre un 1 y un 10%.

8ª. MÉTODO, según la 1ª reivindicación, caracterizado porque el agente ligante componente de la mezcla del medio líquido polar presenta un porcentaje en peso entre un 0, 5 y un 10 %.

9ª. MÉTODO, según la 1ª reivindicación, caracterizado porque el agente ligante es un polímero soluble en la mezcla del medio líquido y su peso molecular promedio en peso oscila entre 3.000 y 100.000 y más preferiblemente entre 5.000 y 50.000.

10ª. MÉTODO, según la 1ª reivindicación, caracterizado porque el tiempo de molienda oscila entre 1 hora y 24 horas y, más preferiblemente entre 2 y 15 horas.

11ª. TINTA, obtenida de acuerdo con el método de las reivindicaciones 1 a 10, caracterizada porque se compone de:

• un 30 a 90% en peso de la mezcla del medio líquido polar, y;

• un 10 a 70% en peso de nanopartículas de ITO (óxido de indio y estaño) de menos de 50 nanómetros

12ª. TINTA, según la reivindicación 11ª, caracterizada por que la mezcla del medio líquido polar conformante de la tinta, según la composición final de la tinta, se compone de:

• un 70 a 80% del disolvente polar;

• un 1 a 10% del agente dispersante, y;

• un 0, 5 a 10 % del agente ligante.

13ª. TINTA, según la 11ª reivindicación, caracterizada porque el disolvente polar puede ser alcohol etílico, alcohol isopropílico, etilenglicol, glicerina, dietilenglicol, glicol eter.

14ª. TINTA, según la 11ª reivindicación, caracterizada porque el disolvente polar se compone, preferiblemente, de una mezcla de alcoholes y glicoles.

15ª. TINTA, según las reivindicaciones 11ª y 14ª, caracterizada porque el porcentaje de nanopartículas de ITO es, preferentemente, del 10 al 30% en peso.

16ª. TINTA, según las reivindicaciones 11ª y 14ª, caracterizada porque la mezcla del medio líquido polar compuesto por una mezcla de alcoholes y glicoles presenta una relación entre estos que oscila entre 5 y 95% y más, preferiblemente, entre 30 y 70%.

17ª. TINTA, según la 11ª reivindicación, caracterizada porque el agente dispersante componente de la mezcla del medio líquido polar es un agente dispersante multifuncional.

18ª. TINTA, según las reivindicaciones 11ª y 17ª, caracterizada porque el agente dispersante multifuncional conformante de la mezcla del medio líquido polar presenta un porcentaje en peso respecto a las nanopartículas de ITO entre un 1 y un 10%.

19ª. TINTA, según la 11ª reivindicación, caracterizada porque el agente ligante es un polímero soluble en la mezcla del medio líquido y su peso molecular promedio en peso oscila entre 3.000 y 100.000 y más preferiblemente entre 5.000 y 50.000.

20ª. FILM TRANSPARENTE Y CONDUCTOR, obtenido según el método y la tinta de las reivindicaciones 1 a 19, caracterizado porque aplicada la tinta por una técnica de no contacto directo sobre un sustrato rígido o flexible con una transmitancia superior al 90%, es sinterizada mediante tratamientos térmicos a temperaturas superiores a 150ºC y más, preferiblemente, entre 250 y 350 ºC y están basados en un pre-curado y un postcurado.

Patentes similares o relacionadas:

Pigmento verde sin níquel, del 27 de Marzo de 2019, de FERRO CORPORATION: Un pigmento verde sin níquel que comprende una solución sólida de primer y segundo óxidos metálicos mixtos, a. comprendiendo el primer óxido metálico mixto […]

Procedimiento y dispositivo para la producción de calcogenuros metálicos, del 19 de Abril de 2017, de Rimmer, Karl: Procedimiento para la producción de calcogenuros metálicos, en particular de sulfuros metálicos, como sulfuro de estaño, en el que el metal y el calcógeno se transforman […]

MATERIAL DE BANDA INTERMEDIA BASADO EN UN COMPUESTO SEMICONDUCTOR DE TIPO CALCOGENURO DE ESTAÑO, del 5 de Julio de 2010, de UNIVERSIDAD POLITECNICA DE MADRID CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: Material de banda intermedia basado en un compuesto semiconductor de tipo calcogenuro de estaño. La invención se refiere a compuestos formados […]

METODO PARA LA FABRICACION DE SUSPENSIONES Y POLVOS A BASE DE OXIDO DE ZINC Y DE INDIO Y SU UTILIZACION., del 16 de Marzo de 2007, de INSTITUT FUR NEUE MATERIALIEN GEM. GMBH: Método para la fabricación de suspensiones y polvos a base de óxido de indio y zinc, que se caracteriza por que a) precipita la etapa preliminar al óxido mixto de indio y zinc […]

LUBRICANTE SOLIDO BASADO EN SULFURO DE ESTAÑO Y CARBONO., del 16 de Octubre de 2003, de CHEMETALL GES.M.B.H.: Lubricante sólido basado en sulfuro de cinc, obtenido por la conversión de estaño metálico en forma finamente distribuida con azufre y carbono […]

PROCESO PARA LA PREPARACION TERMICA DE SULFUROS DE ESTAÑO (IV)., del 16 de Febrero de 2002, de TH. GOLDSCHMIDT AG: LA INVENCION TRATA DE UN PROCEDIMIENTO PARA LA OBTENCION DE SNSO 2 Y SE CARACTERIZA PORQUE SE HACE REACCIONAR SNSO4 , FORMIATO DE ESTAÑO (II) U OXALATO […]

COMPUESTOS BASICOS DE RETICULOS ESTRATIFICADOS., del 16 de Julio de 1998, de CHEMSON POLYMER-ADDITIVE GESELLSCHAFT M.B.H.: LA INVENCION TRATA DE CUERPOS BASICOS CON CAPA EN RED DE FORMULA GENERAL (I) ME{SUP,III}{SUB,A}ME{SUP ,II}{SUB,B}(ME{SUP,IV}) {SUB,C}(OH){SUB,D}O{SUB ,E}A{SUP,N}{SUB,F}XMH{SUB […]

LUBRICANTE SOLIDO PARA FORROS DE FRICCION Y SU PROCESO DE FABRICACION., del 1 de Diciembre de 2006, de CATALISE INDUSTRIA E COMERCIO DE METAIS LTDA.: Se trata de un lubricante sólido para forros de fricción (pastillas de freno, zapatas, embragues, etc.), constituido a partir de un sulfuro de estaño […]