PROCEDIMIENTO PARA FABRICAR UN OBJETO CON FORMA DE COPA.

Procedimiento para embutir a profundidad un objeto con forma de copa,

en particular una pieza en bruto (8), un cierre roscado para botellas de vidrio o similares, a partir de una chapa barnizada con las siguientes etapas:

a) Corte por estampado a partir de la chapa de la pieza en bruto (8) mediante el movimiento relativo entre una campana de corte que (2) interactúa con un sujetador (3) y un bloque de estiraje (6) y tirando de la pieza en bruto (8) alrededor del bloque de estiraje (6), bajo la carga de fuerza del sujetador (3), reduciéndose continuamente al aumentar el grado de deformación la anchura de un rebordeado (8a) que se forma entre la campana de corte (2) y el sujetador (3), hasta que el rebordeado ha alcanzado una anchura definida.

b) Estiraje del rebordeado (8a) definido en una herramienta mediante el movimiento relativo entre la campana de corte (2) y el bloque de estiraje (6) de la herramienta, sin aplicar fuerza en la dirección contraria a la del movimiento de la campana de corte (2).

caracterizado porque la etapa de estampado y estiraje se realiza bajo fuerza en una primera herramienta y el estiraje se interrumpe cuando el rebordeado (8a) ha alcanzado una anchura definida (R-r) y a continuación se realiza el estiraje sin sometimiento a fuerza en una segunda herramienta sin sujetador

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2004/001953.

Solicitante: MAIKO ENGINEERING GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ADAM-OPEL-STRASSE 12,38112 BRAUNSCHWEIG.

Inventor/es: WARMBRUNN,KLAUS.

Fecha de Publicación: .

Fecha Concesión Europea: 5 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B21D22/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › dotados de dispositivos para mantener los bordes de las piezas (B21D 22/24 - B21D 22/30 tienen prioridad).

- B21D51/44 B21D […] › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › Fabricación de cierres, p. ej. tapas (a partir de hojas metálicas delgadas en la misma forma en que se confeccionan cápsulas de papel B31D 5/00; fabricación y colocación simultánea de los cierres B67B).

- B21D51/50 B21D 51/00 […] › Fabricación de tapones o cubiertas con paso de rosca.

Clasificación PCT:

- B21D22/22 B21D 22/00 […] › dotados de dispositivos para mantener los bordes de las piezas (B21D 22/24 - B21D 22/30 tienen prioridad).

- B21D51/44 B21D 51/00 […] › Fabricación de cierres, p. ej. tapas (a partir de hojas metálicas delgadas en la misma forma en que se confeccionan cápsulas de papel B31D 5/00; fabricación y colocación simultánea de los cierres B67B).

- B21D51/50 B21D 51/00 […] › Fabricación de tapones o cubiertas con paso de rosca.

Clasificación antigua:

- B21D22/22 B21D 22/00 […] › dotados de dispositivos para mantener los bordes de las piezas (B21D 22/24 - B21D 22/30 tienen prioridad).

- B21D51/44 B21D 51/00 […] › Fabricación de cierres, p. ej. tapas (a partir de hojas metálicas delgadas en la misma forma en que se confeccionan cápsulas de papel B31D 5/00; fabricación y colocación simultánea de los cierres B67B).

- B21D51/50 B21D 51/00 […] › Fabricación de tapones o cubiertas con paso de rosca.

Fragmento de la descripción:

Procedimiento para fabricar un objeto con forma de copa.

La invención se refiere a un procedimiento para embutir a profundidad un objeto con forma de copa, en particular una pieza en bruto, un cierre roscado para botellas de vidrio o similares, a partir de una chapa barnizada con las siguientes etapas:

Un tal procedimiento se conoce por ejemplo por el documento DD 233 036 A3. Un procedimiento similar se describe en el documento DE 433 094 A.

Bajo embutición profunda se entiende la conformación de un recorte de chapa a medida (rodaja, disco cortado) para formar un cuerpo hueco o de un cuerpo hueco para formar un cuerpo hueco con un perímetro inferior pretendiendo o sin pretender modificar el espesor de la chapa. Al realizar la conformación deben plegarse hacia arriba, hacia la pared del cilindro, segmentos de la pieza en bruto y desplazarse partes que se encuentran entre los mismos. Entonces se presentan tensiones de tracción radiales y tensiones de compresión tangenciales. Al sobrepasarse la campana de corte, resulta un doblado. Para que el rebordeado o brida que sobresale radialmente hacia fuera no pandee bajo la acción de las tensiones de compresión tangenciales y forme pliegues, está previsto el sujetador sometido a presión.

Las tapas previstas para botellas de vidrio se obtienen estirando chapas relativamente delgadas. Estas chapas, en particular cuando están previstas para la industria de la alimentación, están barnizadas y presentan muchas veces publicidad impresa. En la fabricación de las tapas es problemático que al conformar la zona axial exterior de la copa se rasga el barnizado y se forman finos hilos de color. El barnizado rasgado perjudica el aspecto de la tapa, ya que el extremo axial de la pieza en bruto posteriormente se oprime hacia dentro por rodadura, con lo que los puntos de rasgado, que además son muy delgados, son invisibles en el producto terminado. Pero los hilos de barniz no sólo se fijan en las herramientas, sino también en el borde de la pieza en bruto, apareciendo en las herramientas una formación de consistencia algodonosa, que ha de eliminarse con regularidad. También han de eliminarse cuidadosamente los hilos que se fijan a la copa, especialmente a su borde, para que los mismos no lleguen a tomar contacto en la instalación de llenado con la sustancia a introducir (alimento), lo que no sería aceptable.

Los tapones para botellas de vidrio son artículos a granel, que se fabrican en grandes cantidades en una herramienta a un elevado ritmo de producción. Las velocidades de producción alcanzan usualmente valores de aproximadamente 300 unidades/min. Para eliminar los hilos debe detenerse la instalación fabril que incluye la herramienta y realizarse un soplado o limpieza, lo que alarga el tiempo de producción y aumenta así también los costes de fabricación. El soplado de los hilos ha de realizarse muy cuidadosamente, para no poner en peligro la salud del personal operario. También la nave en la que se alojan las instalaciones ha de limpiarse con regularidad de los hilos de color.

En el marco del estado de la técnica se han desarrollado diversos procedimientos con una deformación en etapas. Así se da a conocer en el documento DD 233 036 A3 un procedimiento para embutir a profundidad piezas de chapa perfiladas en el que a una primera tracción le sigue una segunda tracción dentro de la misma carrera de la prensa en el mismo sentido, utilizándose la fuerza de tracción de la primera tracción como fuerza de sujeción para la segunda tracción y reduciéndose al aumentar la profundidad de embutición. La fuerza de sujeción se reduce continuamente de forma progresiva desde el comienzo de la segunda tracción y se elimina por completo antes de finalizar la conformación en la segunda tracción.

Por el documento DE 692 06 748 T2 se conoce además un procedimiento de embutición para una chapa metálica con forma de rodaja, en el que se mueve un elemento de sujeción con forma anular y/o la herramienta de embutición, que han sujetado una zona de brida restante, tal que el proceso de sujeción se interrumpe inmediatamente antes de finalizar la etapa de estiraje. A continuación se estira la zona de brida, mientras se libera el extremo posterior de la zona de brida.

Ambos procedimientos tienen en común que en cada caso se realizan en una herramienta, con lo que la pieza perfilada permanece durante la conformación progresiva en esta herramienta. La liberación de la fuerza de sujeción no puede garantizarse con seguridad en la realización práctica, en particular cuando el ritmo de producción es elevado. Por ejemplo, en una instalación accionada neumáticamente el tiempo de reacción para el control es demasiado lento como para poder mantener el elevado ritmo de producción. Por ello no puede excluirse que sigan formándose hilos o puntas aún cuando el sujetador no deba ejercer en la segunda etapa del procedimiento fuerza alguna sobre la pieza en bruto a conformar.

Partiendo de esta problemática, ha de mejorarse el procedimiento descrito al principio tal que en particular se reduzca claramente o incluso se elimine por completo la formación de hilos o puntas a elevados ritmos de producción, garantizándose con seguridad la realización sin fuerza de la etapa del procedimiento correspondiente al estiraje.

Para solucionar el problema, se caracteriza un procedimiento de tipo genérico porque la etapa de estampado y embutición se realiza bajo fuerza en una primera herramienta y el estirado se interrumpe cuando el rebordeado ha alcanzado una anchura definida (R-r) y a continuación se realiza la etapa del estiraje sin sometimiento a fuerza en una segunda herramienta sin sujetador.

La invención se basa en el conocimiento de que la formación de hilos no resulta al estampar la rodaja a partir de la chapa como consecuencia de las elevadas fuerzas de corte, tal como podría suponerse, sino al final de la embutición profunda, cuando la presión superficial sobre el rebordeado, que se ha configurado entre la campana de corte y el sujetador, alcanza valores muy altos. Debido a la anchura definida (R-r) del rebordeado, poco antes de que alcance en este rebordeado la presión superficial valores que rasguen la capa de barniz, se interrumpe la embutición profunda o bien la deformación. Al rasgarse la capa de barniz por ser la presión superficial demasiado alta, arrastraría la capa de barniz hilos.

El rebordeado tiene entonces una anchura de por ejemplo 3 mm como máximo, que es muy pequeña en relación con la altura de la copa. La deformación o cambio de dirección del rebordeado tiene lugar entonces en una segunda etapa en una segunda herramienta, sin el sometimiento una fuerza del sujetador, con lo que al realizarse la desviación no actúa presión superficial alguna sobre el rebordeado. La fuerza de conformación necesaria puede mantenerse muy reducida, debido a que la deformación adicional necesaria es pequeña, con lo que se evita que se rasgue la capa de barniz y no pueden formarse hilos. Cuando en la segunda etapa se realiza un perfilado en la pared de la pieza en bruto, se prepara ésta para el siguiente procesamiento, por ejemplo opresión por rodadura de la pared hacia dentro.

Mediante este procedimiento se eliminan los tiempos de parada hasta ahora necesarios para la limpieza, así como los costes que ello implica, con lo que los costes de producción se reducen claramente. Puesto que igualmente tampoco existen hilos en la pieza en bruto, se suprime también la etapa de trabajo adicional necesaria hasta ahora para retirar los hilos, así como las correspondientes etapas de control, lo cual reduce aún más los costes de fabricación. Además se reduce la formación de puntas. Junto a la reducción de los costes de fabricación, se incrementa la calidad de los productos.

Una configuración ventajosa de...

Reivindicaciones:

1. Procedimiento para embutir a profundidad un objeto con forma de copa, en particular una pieza en bruto (8), un cierre roscado para botellas de vidrio o similares, a partir de una chapa barnizada con las siguientes etapas:

caracterizado porque la etapa de estampado y estiraje se realiza bajo fuerza en una primera herramienta y el estiraje se interrumpe cuando el rebordeado (8a) ha alcanzado una anchura definida (R-r) y a continuación se realiza el estiraje sin sometimiento a fuerza en una segunda herramienta sin sujetador.

2. Procedimiento según la reivindicación 1,

caracterizado porque la deformación mediante estiraje del rebordeado (8a) se realiza en base al movimiento relativo entre una campana de corte (2) y un bloque de estiraje (6) de la segunda herramienta.

3. Procedimiento según la reivindicación 1,

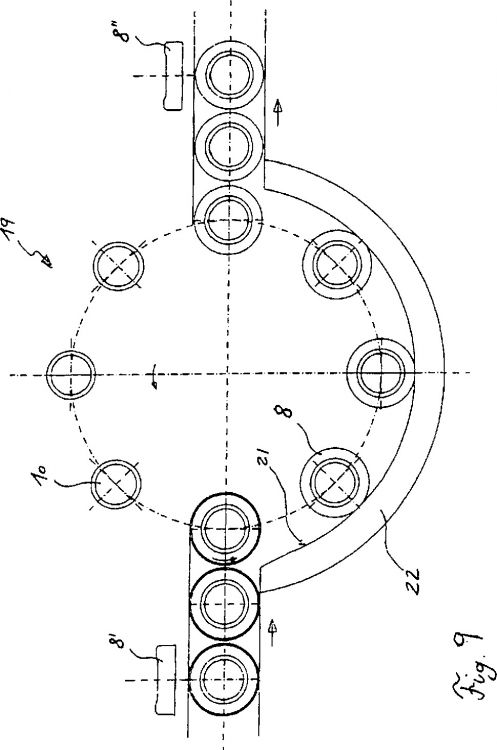

caracterizado porque la deformación se realiza mediante una guía (21) que interactúa con la segunda herramienta.

4. Procedimiento según la reivindicación 1,

caracterizado porque la deformación se realiza mediante opresión por rodadura en la segunda herramienta.

5. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque mediante un perfilado (8c) la pared del objeto con forma de copa (8b) se deforma radialmente hacia fuera.

6. Procedimiento según una de las reivindicaciones 1 a 4,

caracterizado porque mediante el perfilado (8e) la pared (8b) del objeto con forma de copa se deforma radialmente hacia dentro.

7. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque a continuación la pared (8b) del objeto con forma de copa se oprime por rodadura radialmente hacia el interior en su extremo axialmente exterior.

8. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque la anchura radial (R-r) del rebordeado (8a) es inferior a esencialmente tres milímetros.

9. Procedimiento según la reivindicación 8,

caracterizado porque la anchura radial (R-r) es de 0,1-1,5 mm.

10. Procedimiento según la reivindicación 9,

caracterizado porque la anchura radial (R-r) es de 0,5-1,0 mm.

Patentes similares o relacionadas:

Aparato y método para orientar el cierre de extremo de un recipiente de bebida y aplicación de símbolos en una ubicación predeterminada, del 29 de Abril de 2020, de BALL CORPORATION: Un método para orientar y decorar un cierre de extremo para un recipiente de bebida, que comprende: proporcionar el cierre de extremo que comprende un ribete […]

Procedimiento y maquinaria para orientar y formar una placa para morrión para tapones de corcho, del 21 de Agosto de 2019, de MEC PROJECT DI BROSSA ROBERTO: Maquinaria para orientar y formar una placa para un morrión para tapones de corcho, que comprende una unidad de formación para estampar en una […]

Método y aparato para formar un extremo de lata moldurado, del 6 de Junio de 2019, de ALFONS HAAR INC.: Un método para formar un extremo de lata en una prensa de conformación, el método comprende: posicionar una hoja de material entre un conjunto de punzón […]

Procedimiento para la fabricación de un extremo de apertura fácil, del 22 de Abril de 2019, de JFE STEEL CORPORATION: Procedimiento para la fabricación de un extremo de una lata de apertura fácil, en el que la etapa de formar un marcado por prensado […]

Procedimiento para la fabricación de un bote con una tapa de apertura rápida, así como bote con una tapa de apertura rápida, del 30 de Noviembre de 2016, de SOUDRONIC AG: Procedimiento para la fabricación de un bote de metal con una tapa de apertura rápida , - formándose un borde superior del cuerpo de bote , cuyo […]

Horno mecánico continuo y procedimiento para secado del sellante de tapas, del 3 de Diciembre de 2015, de MECÁNICA 93, S.L: Horno mecánico continuo y procedimiento para secado del sellante de tapas.

Horno mecánico continuo, para secado del sellante de tapas de frascos, botellas o tarros, que comprende […]

Horno mecánico continuo y procedimiento para secado del sellante de tapas, del 3 de Diciembre de 2015, de MECÁNICA 93, S.L: Horno mecánico continuo y procedimiento para secado del sellante de tapas.

Horno mecánico continuo, para secado del sellante de tapas de frascos, botellas o tarros, que comprende […]

Disposición para formar un bucle de cinta y procedimiento y dispositivo para fabricar tapas rasgables, del 3 de Junio de 2015, de SOUDRONIC AG: Disposición que está prevista y configurada para formar un bucle de cinta entre un rollo de reserva de cinta accionado para desenrollamiento y un […]

Aparato de reconfiguración de un cierre terminal de recipiente metálico y uso de dicho aparato, del 20 de Mayo de 2015, de BALL CORPORATION: Un aparato de reconfiguración de un cierre terminal metálico que comprende un gancho de cubierta periférico, una pared de presión que […]