CAPSULAS DE TAPONADO MEJORADAS Y PROCEDIMIENTO PARA FABRICARLAS.

Procedimiento de fabricación de una cápsula de taponado (1), destinada al taponado de rosca de un recipiente destinado a contener típicamente bebidas alcohólicas,

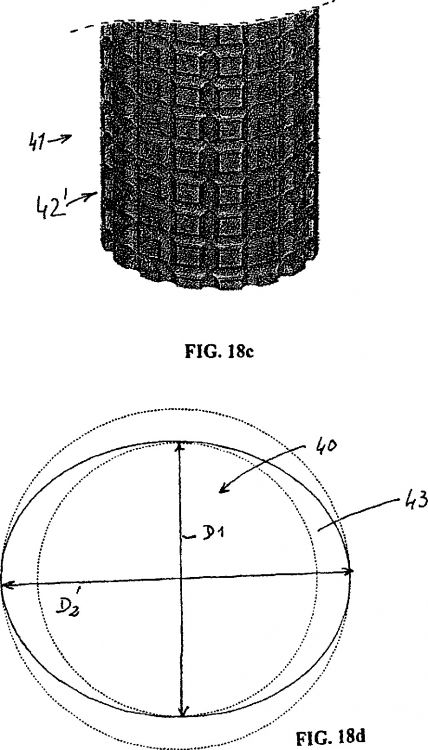

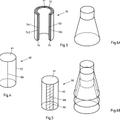

que comprende dos partes solidarizadas en rotación y dirección axial con ayuda de un medio de ensamblaje: un inserto (3) de materia plástica y un casquillo (4) que comprende una cabeza exterior (40) y una falda exterior (41) de altura H típicamente metálica o a base de metal, la correspondiente falda exterior comprende por lo menos una parte (42) típicamente cilíndrica de altura H1, con un diámetro D1 adaptado al gollete (2) del correspondiente recipiente, y por lo menos una parte expandida en dirección radial (43) de altura H2, inscrita en un círculo de diámetro D2>D1, en el que se forma, típicamente por embutición, extrusión o repujado, a partir de un material en banda típicamente metálico, una pieza en bruto (4'') del correspondiente casquillo (4), la correspondiente pieza en bruto (4'') comprende una falda (41'') de diámetro D1 y de altura H''>H y la correspondiente pieza en bruto (4'') se transforma en el correspondiente casquillo (4) con el fin de obtener la correspondiente parte expandida en dirección radial (43), caracterizado porque se realiza una expansión radial local de la correspondiente falda exterior (41'') en la correspondiente altura H2, de acuerdo con las siguientes operaciones:

a) la correspondiente pieza en bruto (4'') se coloca en una matriz de forma (91, 91'') que forma una cavidad radial (92) cuyo perfil es análogo al de la correspondiente parte expandida (43);

b) se introduce un punzón expansible (95) dentro de la correspondiente pieza en bruto (4'') y se efectúa, por desplazamiento axial de una corredera (96), una compresión axial del correspondiente punzón expansible (95) de modo que el correspondiente punzón expansible (95), al deformarse, pega en dirección radial una parte de la correspondiente falda (41'') contra la pared de la correspondiente cavidad radial (92), imponiéndole la correspondiente expansión radial local, el correspondiente punzón expansible (95) presenta un perfil (950) con una pared en pendiente, de modo que la correspondiente expansión radial local se extiende progresivamente en dirección axial, el correspondiente punzón expansible empieza a ejercer su acción en la parte baja (45) de la correspondiente pieza en bruto (4'') más cercana a la correspondiente cabeza exterior (40) y sigue ejerciendo progresivamente su acción apartándose de la correspondiente cabeza exterior (40)

Tipo: Resumen de patente/invención. Número de Solicitud: W04001667FR.

Solicitante: ALCAN PACKAGING CAPSULES.

Nacionalidad solicitante: Francia.

Dirección: 7 PLACE DU CHANCELLIER ADENAUER,75218 PARIS CEDEX 16.

Inventor/es: GRANGER, JACQUES.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B21D51/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › Fabricación de tapones o cubiertas con paso de rosca.

- B65D41/04D

- B65D41/04F

- B65D41/04G

- B65D41/34C1

- B65D41/34F

- B65D41/62 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 41/00 Capuchones, p. ej. cubiertas de rebordes o cápsulas de engarce, es decir, elementos que tienen partes que sujetan sobre la periferia exterior de un cuello o lado que define una apertura de vertido o descarga; Cubiertas protectoras de tipo capuchón para los elementos de cierre, p. ej. cubiertas decorativas de hojas de metal o papel (B65D 45/00 tiene prioridad). › Tapas exteriores secundarias de protección con forma de capuchones para los elementos de cierre.

- B65D49/04 B65D […] › B65D 49/00 Instalaciones o disposiciones para impedir el rellenado de recipientes (para llenado inicial y para impedir un llenado ulterior B65D 47/02). › Válvulas de contrapeso.

Clasificación PCT:

- B21D51/50 B21D 51/00 […] › Fabricación de tapones o cubiertas con paso de rosca.

- B65D41/04 B65D 41/00 […] › Capuchones o cubiertas con forma de capuchones roscados o similares, fijados por rotación.

- B65D41/34 B65D 41/00 […] › Capuchones roscados o análogos, o tapas con forma de capuchones.

- B65D41/62 B65D 41/00 […] › Tapas exteriores secundarias de protección con forma de capuchones para los elementos de cierre.

Clasificación antigua:

- B21D51/50 B21D 51/00 […] › Fabricación de tapones o cubiertas con paso de rosca.

- B65D41/04 B65D 41/00 […] › Capuchones o cubiertas con forma de capuchones roscados o similares, fijados por rotación.

- B65D41/34 B65D 41/00 […] › Capuchones roscados o análogos, o tapas con forma de capuchones.

- B65D41/62 B65D 41/00 […] › Tapas exteriores secundarias de protección con forma de capuchones para los elementos de cierre.

Fragmento de la descripción:

Cápsulas de taponado mejoradas y procedimiento para fabricarlas.

La invención se refiere al ámbito de las cápsulas de taponado de rosca que comprenden típicamente un inserto roscado interior de materia plástica y un casquillo exterior metálico.

Típicamente, estas cápsulas están destinadas al taponado de botellas que contienen bebidas alcohólicas, y particularmente vino.

Estado de la técnica

Ya se conocen cápsulas compuestas que comprenden un inserto roscado y un casquillo metálico, tal como aparece en particular con las patentes mencionadas a continuación en nombre de la solicitante.

Así, la patente francesa Nº 2 763 046 describe un modo de fijación de un inserto a un casquillo metálico.

Del mismo modo, las patentes francesas Nº 2 792 617 y Nº 2 793 216 describen una cápsula de taponado compuesto en la que el correspondiente inserto desempeña las funciones técnicas de la cápsula.

La patente francesa Nº 2 802 181 describe una cápsula de taponado en la que el correspondiente casquillo se engasta en el correspondiente inserto, la cápsula comprende un medio para dar peso y/o volumen a la correspondiente cápsula por encima de su medio de taponado estanco.

La patente francesa Nº 2 803 827 describe una cápsula de taponado en. la que el correspondiente inserto tiene una pared delgada.

También se conocen ya cápsulas de taponado de rosca cuya rosca se constituye mediante una deformación de la falda metálica de la cápsula, tal como se describe por ejemplo en la patente francesa 2 387 165.

Además se conocen cápsulas cuyo casquillo tiene una falda que presenta, en cierta altura, una parte expandida en dirección radial, tal como se ilustra en la solicitud de patente internacional WO 94/20237.

Por último, la patente US 1 969 777 describe un procedimiento en el que se coloca una pieza de caucho dentro de una cabeza de tubo metálico cerrada y se presiona la correspondiente pieza de caucho para deformar localmente la pared de la correspondiente cabeza de tubo.

Problemas planteados

Por una parte, las cápsulas de taponado de rosca del estado de la técnica no presentan siempre un nivel de prensión manual satisfactorio, en la medida en que el desenroscado de la cápsula puede necesitar un par, en particular un par de primera apertura, con el que puede que tiendan a resbalar los dedos del casquillo metálico, que suele ser cilíndrico.

Un objeto de la invención está constituido por un procedimiento que permite fabricar industrialmente, a un ritmo acelerado, cápsulas de taponado de forma específica que así resultan más manejables, más fáciles de enroscar/desenroscar que las del estado de la técnica.

Por otra parte, también existe una demanda siempre creciente para una diversificación de las formas de las cápsulas, de suerte que existe una necesidad para cápsulas no cilíndricas en el sentido estricto.

Cumplir con esta necesidad es otro objetivo importante de la invención.

Otro objeto de la invención consiste en obtener cápsulas cuya forma del casquillo posibilita una diferenciación inmediata con respecto a las cápsulas comercializadas que son típicamente cilíndricas.

Por otra parte, estas cápsulas deben cumplir con las exigencias de resistencia mecánica, en particular de resistencia al impacto.

Las cápsulas compuestas se fabrican mediante el suministro de los insertos de materia plástica, de los casquillos metálicos y el ensamblaje de éstos.

El inserto de plástico se forma por moldeo de materia termoplástica, típicamente por inyección.

Los casquillos metálicos se fabrican típicamente por embutición de banda o lámina de metal, por lo general de aluminio o de estaño. Así, en la práctica, sólo se saben producir industrialmente y a un ritmo acelerado los casquillos metálicos de forma cilíndrica.

Descripción de la invención

Según la invención, el procedimiento de fabricación, cuyas etapas se describen en la reivindicación 1, permite obtener una cápsula de taponado, destinada al taponado de rosca de un recipiente destinado a contener típicamente bebidas alcohólicas, típicamente una botella que tiene un gollete dotado de una rosca exterior de enroscado y de un anillo de inviolabilidad, comprende dos partes solidarizadas en rotación y axialmente con ayuda de un medio de ensamblaje, a) una parte interior o inserto de altura h, de materia plástica, que comprende una cabeza llamada interior y una falda llamada interior, la correspondiente falda interior comprende una rosca interior en su superficie interior destinada a cooperar con la rosca del correspondiente gollete con el fin de poder enroscar la correspondiente cápsula al correspondiente gollete según un eje de rotación o una dirección axial, y b) una parte exterior o casquillo de altura H, típicamente metálico o a base de metal, que comprende una cabeza exterior y una falda exterior que tapa todo o parte de la correspondiente falda interior situada enfrente, la correspondiente cápsula está típicamente dotada de un medio de estanquidad, de un medio de inviolabilidad y de un medio de primera apertura, y en la que:

1) la correspondiente falda exterior del correspondiente casquillo comprende por lo menos una parte típicamente cilíndrica de altura H1, con un diámetro D1 adaptado al correspondiente gollete, y por lo menos una parte expandida en dirección radial de altura H2, inscrita en un círculo de diámetro D2>D1 y que forma una cavidad radial anular, la correspondiente parte típicamente cilíndrica del correspondiente casquillo encierra en dirección radial la correspondiente falda interior del correspondiente inserto a modo de una abrazadera por lo menos situada enfrente de la correspondiente rosca interior, la correspondiente parte expandida está destinada a facilitar particularmente la prensión manual de la correspondiente cápsula y su rotación con respecto al correspondiente gollete para abrir/cerrar el correspondiente recipiente desenroscando/enroscando la correspondiente cápsula en el correspondiente gollete,

2) la correspondiente parte expandida en dirección radial 43 y la correspondiente parte típicamente cilíndrica 42 de la correspondiente falda exterior 41 presentan típicamente un mismo espesor Ep.

Como consecuencia de sus trabajos, la solicitante pudo observar que los medios de la invención permiten resolver efectivamente los problemas planteados en lo que se refiere a las mismas cápsulas.

En efecto, la presencia de una parte radial expandida en la falda del correspondiente casquillo permite una mejor prensión manual de la cápsula, particularmente con vistas a su desenroscado, a la vez que una diferenciación respecto a las cápsulas comercializadas.

Por otra parte, la invención permite diferenciarse sin aumentar la altura de los recipientes tapados con tales cápsulas. En efecto, en numerosos casos, la altura total de una botella capsulada puede ser objeto de una norma o de una exigencia impuesta por uno de los numerosos actores de la cadena que va del productor o envasador al consumidor. Así, por ejemplo, no se puede imaginar que un distribuidor de bebidas tenga que modificar el espaciamiento entre sus estantes de almacenamiento de botellas, debido a la altura demasiado grande de las botellas.

Por otra parte, estas cápsulas presentan una elevada resistencia a los impactos, en particular porque la parte expandida en dirección radial de la falda exterior presenta un espesor Ep sensiblemente idéntico al del resto de la falda exterior no expandida en dirección radial, mientras que las zonas expandidas del estado de la técnica presentan un estrechamiento de la pared.

En efecto, es ventajoso que sea así en la medida en que esta parte expandida 43 está expuesta a los impactos y en que no sería conveniente pues que sea mecánicamente más débil que el resto del casquillo metálico 4. Esto se puede obtener en particular gracias al procedimiento según la invención descrito a continuación.

Descripción de las figura

Las figuras 1a, 2a, 3a, 4a, 5, 7a, 8a, 9a, 10a, 13a, 13b y 14a son secciones axiales de cápsulas 1 que comprenden un casquillo 4 fabricado según la invención, las correspondientes cápsulas se engastan en un gollete 2, mientras que las figuras 1b, 2b, 3b, 4b, 6b, 7b, 8b, 9b, 10b y 14b son vistas laterales de las cápsulas 1 correspondientes.

En las figuras 1a, 3a, 4a, 5, 9a, 10a, 13a y 13b, la parte izquierda de la figura representa...

Reivindicaciones:

1. Procedimiento de fabricación de una cápsula de taponado (1), destinada al taponado de rosca de un recipiente destinado a contener típicamente bebidas alcohólicas, que comprende dos partes solidarizadas en rotación y dirección axial con ayuda de un medio de ensamblaje: un inserto (3) de materia plástica y un casquillo (4) que comprende una cabeza exterior (40) y una falda exterior (41) de altura H típicamente metálica o a base de metal, la correspondiente falda exterior comprende por lo menos una parte (42) típicamente cilíndrica de altura H1, con un diámetro D1 adaptado al gollete (2) del correspondiente recipiente, y por lo menos una parte expandida en dirección radial (43) de altura H2, inscrita en un círculo de diámetro D2>D1, en el que se forma, típicamente por embutición, extrusión o repujado, a partir de un material en banda típicamente metálico, una pieza en bruto (4') del correspondiente casquillo (4), la correspondiente pieza en bruto (4') comprende una falda (41') de diámetro D1 y de altura H'>H y la correspondiente pieza en bruto (4') se transforma en el correspondiente casquillo (4) con el fin de obtener la correspondiente parte expandida en dirección radial (43), caracterizado porque se realiza una expansión radial local de la correspondiente falda exterior (41') en la correspondiente altura H2, de acuerdo con las siguientes operaciones:

a) la correspondiente pieza en bruto (4') se coloca en una matriz de forma (91, 91') que forma una cavidad radial (92) cuyo perfil es análogo al de la correspondiente parte expandida (43);

b) se introduce un punzón expansible (95) dentro de la correspondiente pieza en bruto (4') y se efectúa, por desplazamiento axial de una corredera (96), una compresión axial del correspondiente punzón expansible (95) de modo que el correspondiente punzón expansible (95), al deformarse, pega en dirección radial una parte de la correspondiente falda (41') contra la pared de la correspondiente cavidad radial (92), imponiéndole la correspondiente expansión radial local, el correspondiente punzón expansible (95) presenta un perfil (950) con una pared en pendiente, de modo que la correspondiente expansión radial local se extiende progresivamente en dirección axial, el correspondiente punzón expansible empieza a ejercer su acción en la parte baja (45) de la correspondiente pieza en bruto (4') más cercana a la correspondiente cabeza exterior (40) y sigue ejerciendo progresivamente su acción apartándose de la correspondiente cabeza exterior (40).

2. Procedimiento de fabricación según la reivindicación 1 en el que la posición del correspondiente punzón expansible (95) y de la correspondiente matriz de forma (91, 91') es de modo que, durante la operación de expansión radial, la correspondiente falda (41') presenta un flujo libre en el lado opuesto a la correspondiente cabeza (40), de suerte que la correspondiente parte expandida en dirección radial (43) se forma progresivamente en dirección axial sin riesgo de ruptura del metal.

3. Procedimiento según la reivindicación 2 en el que el correspondiente flujo libre se hace posible gracias a un bloqueo progresivo de la correspondiente falda (41') a partir de la correspondiente cabeza exterior (40), el resto de la correspondiente falda (41') no queda bloqueado por el correspondiente punzón expansible (95) contra la correspondiente matriz (91').

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3 en el que el correspondiente punzón expansible se forma con una materia elastomérica apta para deformarse bajo la correspondiente compresión radial, la correspondiente materia elastomérica presenta una dureza Shore elegida según las características mecánicas del correspondiente material, típicamente metálico, de la correspondiente pieza en bruto (4'), la correspondiente dureza tiene que ser superior a un determinado valor que depende de las características mecánicas y del espesor del correspondiente material que forma la correspondiente falda (41'), de suerte que la correspondiente compresión axial desarrolla una fuerza radial de la correspondiente materia elastomérica superior a la resistencia local a la deformación por expansión radial de la correspondiente falda (41').

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4 en el que la correspondiente corredera (96) es sea metálica, sea de elastómero con una dureza superior a la del punzón expansible (95), sea comprende una parte inferior (96') de elastómero o caucho con una dureza Shore A superior a la del correspondiente punzón expansible (95).

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 5 en el que la correspondiente corredera (96) presenta un saliente (960) con una anchura por lo menos igual al correspondiente espesor Ep, con el fin de que el correspondiente saliente pueda ejercer una compresión axial en el extremo de la correspondiente falda exterior (41), cuando la correspondiente corredera está en su punto muerto bajo, y de favorecer así el pegado de la correspondiente parte expandida (43) contra la pared de la correspondiente cavidad (92).

7. Procedimiento según una cualquiera de las reivindicaciones 2 a 6 en el que se realiza la correspondiente expansión radial local de la correspondiente falda exterior (41') en la correspondiente altura H2 de modo que la correspondiente parte expandida en dirección radial (43) presenta sensiblemente el mismo espesor que la correspondiente parte típicamente cilíndrica (42) de la correspondiente falda exterior (41).

8. Procedimiento según una cualquiera de las reivindicaciones 1 a 7 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza la correspondiente expansión radial local de la correspondiente falda exterior (41') en una altura H2 por lo menos igual a 2 mm, que va típicamente de 3 mm a 15 mm, el diámetro D1 de la parte cilíndrica (42) de la correspondiente falda exterior (41) va típicamente de 15 a 60 mm.

9. Procedimiento según una cualquiera de las reivindicaciones 2 a 8 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza sin ruptura la correspondiente expansión radial local de la correspondiente falda exterior (41') de modo que la relación D2/D1 está comprendida entre 1,02 y 1,15, típicamente entre 1,05 y 1,10.

10. Procedimiento según una cualquiera de las reivindicaciones 1 a 9 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza la correspondiente expansión radial local de la correspondiente falda exterior (41') de suerte que la correspondiente parte típicamente cilíndrica (42) y la correspondiente parte expandida (43) se unen por al menos una parte intermedia que tiene una pendiente media igual a ?D/?H, con ?D igual a D2-D1 y ?H igual a la altura del correspondiente casquillo (4) en el que el correspondiente diámetro varía de D1 a D2, la correspondiente pendiente va típicamente de 0,5 a 2 y preferentemente de 0,8 a 1,5.

11. Procedimiento según una cualquiera de las reivindicaciones 1 a 10 en el que la correspondiente cavidad radial (92) es de modo que la correspondiente parte expandida en dirección radial (43) y la correspondiente parte típicamente cilíndrica (42) se unen mediante un radio de curvatura R2 que va de 1,5 mm a (D2-D1)/2.

12. Procedimiento según una cualquiera de las reivindicaciones 1 a 11 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza la correspondiente expansión en dirección radial local de la correspondiente falda exterior (41') de suerte que la correspondiente parte expandida (43) linda, en su parte superior, con la correspondiente cabeza exterior (40) y, en su parte inferior, con la correspondiente parte cilíndrica (42) de la correspondiente falda exterior (41), la correspondiente cabeza exterior (40) y la correspondiente parte expandida (43) se unen con un radio de curvatura R1 que va de 1,5 mm a 5 mm.

13. Procedimiento según una cualquiera de las reivindicaciones 1 a 12 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza la correspondiente expansión en dirección radial local de la correspondiente falda exterior (41') de suerte que la correspondiente parte expandida (43) presenta en todo o parte de su altura H2 un perfil que forma típicamente un círculo o un polígono regular, típicamente con N caras o lados, con N que va de 5 a 18 y preferentemente de 6 a 12 lados.

14. Procedimiento según una cualquiera de las reivindicaciones 1 a 12 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza la correspondiente expansión en dirección radial local de la correspondiente falda exterior (41') de suerte que la correspondiente falda exterior (41), en todo o parte de su altura H, forma una superficie de revolución, con un radio constante o no según la altura considerada, o presenta una simetría de rotación con un ángulo de 360º/N, con N que va de 4 a 80, la parte (42) no expandida de la correspondiente falda exterior (41) siendo cilíndrica a base poligonal.

15. Procedimiento según una cualquiera de las reivindicaciones 1 a 12 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza la correspondiente expansión radial local de la correspondiente falda exterior (41') de suerte que la correspondiente parte expandida en dirección radial (43) presenta una sección no circular en un plano perpendicular a la correspondiente dirección axial (10), para facilitar la prensión y la rotación manual de la correspondiente cápsula (1).

16. Procedimiento según una cualquiera de las reivindicaciones 1 a 12 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza la correspondiente expansión radial local de la correspondiente falda exterior (41') de suerte que la correspondiente parte expandida en dirección radial (43) presenta una sección circular en un plano perpendicular a la correspondiente dirección axial (10) con una pluralidad de relieves o de huecos formados en la correspondiente sección circular.

17. Procedimiento según una cualquiera de las reivindicaciones 1 a 16 en el que se utiliza una matriz (91, 91') con una cavidad radial (92) de modo que se realiza la correspondiente expansión radial local de la correspondiente falda exterior (41') de suerte que el correspondiente casquillo (4) comprende una parte cilíndrica (42') de la falda exterior (41) que comprende una pluralidad de deformaciones (420) de poca amplitud, que pueden formar motivos que también pueden contribuir a la prensión manual de la cápsula.

18. Procedimiento según una cualquiera de las reivindicaciones 1 a 17 en el que se suministra un inserto (3), que comprende eventualmente una junta adicional, así como eventualmente un dispositivo vertedor o un dispositivo "irrellenable" (8, 8'), y se ensambla al correspondiente casquillo (4) el correspondiente inserto (3), típicamente por aplicación de un adhesivo en la correspondiente falda exterior (41) o en la correspondiente parte cilíndrica (42) e introducción después de la correspondiente parte interior (31) en la correspondiente parte exterior (41).

Patentes similares o relacionadas:

Dispositivo de cierre para botes y latas por solapamiento parcial de capas, del 23 de Marzo de 2020, de SERRA CASELLES,GENOVEVA: Dispositivo de cierre para botes y latas por solapamiento parcial de capas , para posibilitar el vaciado parcial del contenido y posterior cierre de un bote , con un […]

Cierre para un recipiente de retención de productos y método para su fabricación, del 27 de Noviembre de 2019, de Vinventions USA, LLC: Un cierre para un receptáculo para bebidas en forma de una botella con un cuello , comprendiendo el cierre :

a) una parte interna que […]

Cierre para un recipiente de retención de productos y método para su fabricación, del 27 de Noviembre de 2019, de Vinventions USA, LLC: Un cierre para un receptáculo para bebidas en forma de una botella con un cuello , comprendiendo el cierre :

a) una parte interna que […]

Cápsula de aluminio multicapa, del 13 de Noviembre de 2019, de RAMONDIN, S.A.: Cápsula de aluminio multicapa para cubrir cuellos de botella, que comprende al menos dos capas de aluminio, en la que cada una de las capas presenta […]

Cierre de seguridad a prueba de manipulaciones para acceder a la apertura de un recipiente, en particular de una botella, del 17 de Julio de 2019, de HSIL Limited: Cierre a prueba de manipulaciones para una apertura de acceso en un recipiente (B), comprendiendo el cierre a prueba de manipulaciones […]

Cierre de empuje-tracción para un envase, del 5 de Junio de 2019, de Closurelogic GmbH: Cierre de empuje-tracción para un envase , en el que el cierre de empuje-tracción presenta un inserto de base , que se puede insertar […]

Dispositivo de cierre con medios anti-manipulación no accesibles, del 28 de Noviembre de 2018, de FABIANO, NICOLA: Dispositivo de cierre para botellas, que comprende: - un grupo de tapón , operable en rotación por el usuario para abrir y cerrar el […]

Tapa múltiple para cubrir y transportar latas de bebidas, del 23 de Agosto de 2018, de TORRES PEÑA, Pablo: 1. Tapa múltiple para cubrir y transportar latas de bebida, constituida por una tapa caracterizada porque siendo una única pieza comprende una cara inferior provista […]

Método y dispositivo para producir cápsulas para botellas, del 28 de Marzo de 2018, de Haberstroh, Walter: Procedimiento para fabricar cápsulas con una tapa de cabeza y una envolvente de cápsula, con cuyas cápsulas se cierran bocas de botellas y se rodean su […]