Pieza cromada y procedimiento para producirla.

Procedimiento para producir una pieza cromada, que comprende las etapas de:

formar por electrodeposición una capa de revestimiento de distribución de la corrosión (5a) destinada a la distribución de la corriente de corrosión sobre un cuerpo (2), en el que la capa de revestimiento de distribución de la corrosión es una capa de revestimiento de níquel de distribución de la corrosión o una capa de revestimiento de una aleación de estaño y cobre de distribución de la corrosión;

formar una capa de cromado trivalente (6) de 0,05 a 2,5 micrómetros de grosor sobre la capa de revestimiento de distribución de la corrosión (5a) utilizando sulfato básico de cromo como fuente de metal, en el que la capa de cromado trivalente (6) comprende entre 1 y 7 en % de Fe; y

formar una película de cromado compuesta de por lo menos de 7 nm de grosor (7) sobre la capa de cromado trivalente (6) por cromado electrolítico con ácido del cátodo, en el que el cromado electrolítico con ácido del cátodo se realiza a una densidad de corriente de 0,1 a 1,0 A/dm2 durante 10 a 90 segundos en un baño que contiene por lo menos uno cualquiera de bicromato, cromato, y anhídrido crómico y que tiene un pH de 1,0 a 5,5 y una temperatura de 20 a 70 grados C.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2008/002327.

Solicitante: NISSAN MOTOR CO., LTD..

Nacionalidad solicitante: Japón.

Dirección: 2, Takara-cho Kanagawa-ku Yokohama-shi Kanagawa 221-0023.

Inventor/es: SAKAI, HIROSHI, SUGAWARA,SOICHIRO, KOYASU,HIROAKI, KEERS,GRANT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C25D11/38 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 11/00 Revestimientos electrolíticos por reacción superficial, es decir, que forman capas de conversión. › Cromatado.

- C25D3/06 C25D […] › C25D 3/00 Revestimientos electrolíticos; Baños utilizados. › a partir de soluciones de cromo trivalente.

- C25D5/34 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Pretratamiento de superficies metálicas que van a ser revestidas por vía electrolítica.

PDF original: ES-2533338_T3.pdf

Fragmento de la descripción:

Pieza cromada y procedimiento para producirla.

Campo técnico 5

La presente invención se refiere a un procedimiento para producir una pieza cromada.

Antecedentes Tal como es bien conocido, por ejemplo, las piezas exteriores o las piezas del diseño exterior para automóviles, tales como piezas decorativas que incluyen, por ejemplo, emblemas, parrillas delanteras (rejillas del radiador) y las asas 10 de las puertas de los automóviles se someten a un cromado decorativo con el fin de mejorar la apariencia estética, aumentar la dureza de la superficie para evitar arañazos y, además, proporcionar resistencia a la corrosión para evitar la oxidación.

Más concretamente, en una pieza cromada decorativa que tiene un cuerpo realizado en metal o un material de 15 resina tal como ABS, el cuerpo se somete secuencialmente a un revestimiento de cobre, a un revestimiento de níquel sin azufre, un revestimiento de níquel brillante, y un revestimiento de níquel para la distribución de la corrosión como superficie de preparación para el cromado, y luego se realiza el cromado para capa de revestimiento de níquel de distribución de la corrosión mediante un baño de cromo hexavalente o trivalente. Sobre la capa de cromado hexavalente se forma una película pasiva mediante un tratamiento de oxidación en húmedo tal como 20 oxidación electrolítica anódica, obteniéndose de este modo una estructura de capas de película compuesta (Cita de Patente 1) . Están destinadas para una estructura de múltiples capas que impide la corrosión para una mayor resistencia a la corrosión y se describen tal como sigue.

En otras palabras, la capa de cromado en la superficie constituye una estructura de material compuesto junto con la 25 capa de revestimiento de níquel subyacente, y la capa de revestimiento de níquel constituye una estructura de material compuesto junto con la capa de revestimiento de níquel sin azufre, la capa de revestimiento de níquel brillante, y la capa de revestimiento de níquel de distribución de la corrosión para distribuir la corriente de corrosión para aumentar la resistencia a la corrosión. Además, el revestimiento de níquel para la distribución de la corrosión es un revestimiento de níquel microporoso o un revestimiento de níquel de microgrietas que genera microgrietas por 30 altas tensiones. A través de la acción de estos tipos de revestimiento de níquel para la distribución de la corrosión, la capa de cromado en la superficie incluye poros finos (microporos) o grietas finas (microgrietas) . Una serie de microporos o microgrietas da lugar a que se distribuya la corriente de corrosión, evitando de este modo la corrosión local de la capa de revestimiento de níquel brillante subyacente. Esto tiene como resultado un aumento de la resistencia a la corrosión. 35

El grosor total de todas las capas de revestimiento de la estructura de capas de película compuesta que se ha mencionado anteriormente, excepto la capa de cromado en la superficie es de aproximadamente 5 a 100 micrómetros, y la capa de cromado más superior necesaria para mantener el aspecto estético es resistente a la corrosión. En consecuencia, la estructura de capas de película compuesta puede proporcionar una pieza cromada 40 decorativa con un diseño que aprovecha la ventaja del color blanco plata de la capa de cromado durante largos períodos.

Además, el cromado hexavalente empleado desde hace tiempo es excelente en el aspecto blanco metálico brillante. Sin embargo, en los últimos años el cromo hexavalente está siendo objeto de grandes restricciones ambientales, y la 45 cita no de Patente 1 describe, como técnica de cromado trivalente decorativo sustituido para el revestimiento de cromo hexavalente, el proceso "TriChrome Plus", el proceso "TriChrome Light", y el proceso "TriChrome Smoke" utilizando un baño trivalente de célula de tipo único y, además, un proceso "Envirochrome" y un proceso "Twilight" utilizando un baño trivalente de célula de tipo doble.

Cita de Patente 1: Patente Japonesa puesta a disposición del público, publicación nº 2005-232529

Cita no de Patente 1: "Surface Technology", Surface Finishing Society of Japan, vol. 56, No. 6, 2005, P20-24

Descripción de la invención Problema técnico 55

Sin embargo, como premisa de la técnica descrita en la cita de Patente 1, por ejemplo, no puede esperarse que un tratamiento posterior de cromado electrolítico por cátodo que puede realizarse fácilmente durante poco tiempo proporcione el efecto de aumentar la resistencia a la corrosión que disuelve el cromo.

Además, en las técnicas de cromado trivalente decorativo de la técnica descrita en la última cita no de patente 1, 60 cada proceso es inferior al del cromado hexavalente en términos de resistencia a la corrosión y es difícil de aplicar especialmente a una pieza que requiere una alta resistencia a la corrosión, tal como piezas exteriores de automóviles.

Más específicamente, el proceso "TriChrome Plus" es significativamente inferior al cromado hexavalente en términos de resistencia a la corrosión microporosa. El proceso "Envirochrome" es inferior al del cromado hexavalente en términos de resistencia a la corrosión microporosa y resistencia a la corrosión que disuelve el cromo. Además, el proceso "Envirochrome" tiene el inconveniente de que no puede esperarse que el grosor del revestimiento aumente 5 mientras que el baño de revestimiento no se controla cuidadosamente, incluso si el grosor del revestimiento está destinado a aumentar los efectos de incrementar la resistencia a la corrosión. Además, el proceso "Twilight" no puede utilizarse en el caso en el que se precisa el color blanco plateado similar al cromado hexavalente por conveniencia del diseño, ya que la propia película de cromado tiene un color de un tono oscuro.

La presente invención se realizó a la vista de estos problemas, y un objetivo de la presente invención es proporcionar un procedimiento para producir una pieza cromada que presente un diseño de color blanco plateado similar o equivalente a uno en el caso de cromado hexavalente y proporciona un procedimiento para producirla.

Solución Técnica 15

De acuerdo con la presente invención, dicho objetivo se soluciona mediante un procedimiento para producir una pieza cromada que presenta las características de la reivindicación independiente 1. En las reivindicaciones dependientes se incluyen realizaciones preferidas.

Efectos ventajosos 20

De acuerdo con la presente invención, es posible obtener una pieza con un revestimiento que presente una alta resistencia a la corrosión y proporcionar un diseño de color blanco plateado similar o equivalente al cromado hexavalente.

Breve descripción de los dibujos 25

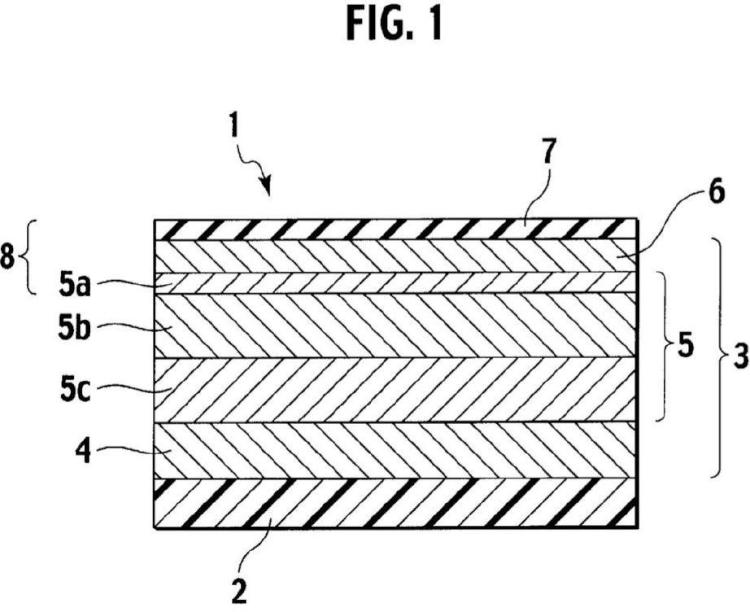

La figura 1 es una vista explicativa en sección transversal ampliada de una parte de una superficie de una pieza cromada decorativa, que ilustra una realización preferida de la presente invención.

La figura 2 es una vista que muestra resultados de un análisis de espectro de XPS en la parte de la superficie de la misma pieza cromada decorativa. 30

La figura 3 es una micrografía de la capa de cromado de la superficie en la que se forman los microporos.

La figura 4 es una micrografía de la capa de cromado de la superficie 6 en la que se forman microgrietas.

La figura 5 es una micrografía de la capa de cromado de la superficie 6 en la que se forman microporos y microgrietas.

La figura 6 es una micrografía de la capa de cromado de la superficie 6 en la que se forman microgrietas.

EXPLICACIÓN DE REFERENCIAS

PIEZA CROMADA DECORATIVA

CUERPO

CAPA DE REVESTIMIENTO TOTAL

CAPA DE REVESTIMIENTO DE COBRE 45

CAPA DE REVESTIMIENTO DE NÃ?QUEL

5A CAPA DE REVESTIMIENTO DE NÃ?QUEL DISTRIBUCIÓN DE LA CORROSIÓN

5B CAPA DE REVESTIMIENTO DE NÃ?QUEL BRILLANTE

5C CAPA DE REVESTIMIENTO DE NÃ?QUEL SIN AZUFRE

CAPA DE CROMADO DE LA SUPERFICIE (CAPA DE CROMADO TRIVALENTE) 50

PELÃ?CULA COMPUESTA DE CROMO

PELÃ?CULA DE REVESTIMIENTO COMPUESTO

Tal como se ha descrito anteriormente, una pieza cromada de la presente invención incluye: un cuerpo; una capa de cromado de distribución de la corrosión formada en el cuerpo; un capa de cromado trivalente de 0, 05 a 2, 5 55 micrómetros de grosor formada sobre la capa de cromado de distribución de la corrosión utilizando sulfato básico de cromo como fuente de metal; y una película compuesta de cromo de no menos de 7 nm de grosor formada sobre la capa de cromado trivalente por cromado electrolítico con ácido del cátodo. La capa de revestimiento de distribución de la corrosión y la capa... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir una pieza cromada, que comprende las etapas de:

formar por electrodeposición una capa de revestimiento de distribución de la corrosión (5a) destinada a la 5 distribución de la corriente de corrosión sobre un cuerpo (2) , en el que la capa de revestimiento de distribución de la corrosión es una capa de revestimiento de níquel de distribución de la corrosión o una capa de revestimiento de una aleación de estaño y cobre de distribución de la corrosión;

formar una capa de cromado trivalente (6) de 0, 05 a 2, 5 micrómetros de grosor sobre la capa de revestimiento de distribución de la corrosión (5a) utilizando sulfato básico de cromo como fuente de metal, en el que la capa de 10 cromado trivalente (6) comprende entre 1 y 7 en % de Fe; y formar una película de cromado compuesta de por lo menos de 7 nm de grosor (7) sobre la capa de cromado trivalente (6) por cromado electrolítico con ácido del cátodo, en el que el cromado electrolítico con ácido del cátodo se realiza a una densidad de corriente de 0, 1 a 1, 0 A/dm2 durante 10 a 90 segundos en un baño que contiene por lo menos uno cualquiera de bicromato, cromato, y anhídrido crómico y que tiene un pH de 1, 0 a 5, 5 y una temperatura 15 de 20 a 70 grados C.

2. Procedimiento para producir una pieza cromada según la reivindicación 1, en el que la capa de revestimiento de distribución de la corrosión (5a) se produce por electrodeposición en un baño de revestimiento que tiene la función de proporcionar por lo menos una de una estructura microporosa y una estructura de microgrietas en la capa de 20 cromado trivalente (6) .

3. Procedimiento para producir una pieza cromada según la reivindicación 1 ó 2, en el que la capa de cromado trivalente (6) se produce por electrodeposición en un baño de revestimiento que contiene entre 90 y 160 g/l de sulfato básico de cromo como componente principal y que contiene como aditivos: por lo menos uno cualquiera de 25 tiocianato, monocalboxilato, y dicalboxilato; por lo menos una cualquiera de sal de amonio, sal de metal alcalino, y sal de metal alcalinotérreo; un compuesto de boro; y bromuro.

4. Procedimiento para producir una pieza cromada según la reivindicación 3, en el que la capa de cromado trivalente (6) se produce por electrodeposición en el baño de revestimiento que contiene como aditivos: por lo menos uno 30 cualquiera de formiato de amonio y formiato de potasio como monocalboxilato, por lo menos uno cualquiera de bromuro de amonio y bromuro de potasio como bromuro; y ácido bórico como compuesto de boro.

5. Procedimiento para producir una pieza cromada según cualquiera de las reivindicaciones 1 a 4, en el que el cromado electrolítico con ácido del cátodo es un tratamiento que produce una película de un grosor no menor de 7 35 nm de un compuesto de cromo de por lo menos uno cualquiera de óxido, hidróxido, y oxihidróxido de cromo.

Patentes similares o relacionadas:

Componentes electrónicos, del 11 de Marzo de 2020, de DDK Ltd: Un componente electrónico que comprende: al menos un miembro de contacto que tiene, en una superficie de una porción de contacto adaptada para entrar en contacto […]

Método para la producción de recubrimientos de cromo y óxido de cromo aplicados a los sustratos de acero para aplicaciones de embalaje, del 11 de Marzo de 2019, de Tata Steel IJmuiden BV: Proceso para producir un sustrato de acero recubierto para aplicaciones de envasado depositando un recubrimiento de cromo metal-óxido de cromo sobre el sustrato […]

Recubrimientos de cromo y óxido de cromo aplicados a los sustratos de acero para las aplicaciones de embalaje y un método para la producción de dichos recubrimientos, del 20 de Febrero de 2019, de Tata Steel IJmuiden BV: Procedimiento de producción de un sustrato de acero recubierto para aplicaciones de embalaje mediante el depósito de un recubrimiento de metal de cromo - óxido de cromo sobre […]

MÉTODO PARA REVESTIR TIRAS DE METAL CON MÚLTIPLES CAPAS POR MEDIO DE UN SISTEMA DE ELECTROCHAPADO, del 26 de Mayo de 2017, de ONTIVEROS BALCÁZAR, Alberto Manuel: La presente invención se relaciona con un método para revestir tiras de metal con múltiples capas de diversos materiales por medio de un sistema […]

Procedimiento para la preparación de un sustrato no conductor para galvanoplastia, del 18 de Enero de 2017, de MACDERMID, INCORPORATED: Un procedimiento para el enchapado de objetos que comprenden zonas metálicas y las zonas no conductoras, comprendiendo dicho procedimiento poner en […]

Procedimiento para producir un revestimiento metálico, del 30 de Noviembre de 2016, de Onderzoekscentrum voor Aanwending van Staal N.V: Un procedimiento para la deposición electroquímica de un revestimiento metálico sobre un sustrato metálico , utilizando un líquido iónico como electrolito, […]

Estructura para ser utilizada en un entorno corrosivo, del 15 de Junio de 2016, de Onderzoekscentrum voor Aanwending van Staal N.V: Una estructura para ser utilizada en un entorno corrosivo, que comprende: - un elemento estructural primario , elemento estructural primario que está fabricado […]

PROCEDIMIENTO PARA MAXIMIZAR Y UNIFORMIZAR LA SUPERFICIE DE CONTACTO EN UN IMPLANTE, del 21 de Mayo de 2010, de VILARDELL PURTI, S.A: Procedimiento para maximizar y uniformizar la superficie de contacto en un implante. La presente invención describe un procedimiento para maximizar […]