Procedimiento para optimizar las condiciones de trabajo de una herramienta de corte.

Procedimiento de adquisición de los parámetros optimizados de una operación de mecanizado por medio de una máquina de control numérico por arranque de material sobre una pieza (4) gracias a una herramienta cortante (6),

la máquina estando provista de un husillo motorizado (3) para el accionamiento ya sea de la pieza (4) ya sea de la herramienta (6), en la aplicación de la metodología COM (par herramienta material):

- según el cual se procede una pluralidad de lecturas de un dato representativo de la energía específica de corte (Kc) en el transcurso de una misma pluralidad de ensayos realizados con un valor impuesto, diferente de un ensayo al otro, de por lo menos una variable significativa de las operaciones de corte,

- en el cual una de las variables en cuestión es la velocidad de corte (Vc) y la otra de estas variables es la velocidad de avance (f),

- según el cual a continuación se determina, por un tratamiento en conformidad a la norma de las variables impuestas y de los datos leídos, un campo de valores de cada una de estas variables en el cual estará el valor óptimo de esta variable obtenido por el tratamiento de los resultados para la realización de la operación de mecanizado,

caracterizado por que, para cada variable, los valores impuestos y su evolución resultan de un programa específico (10a) del control numérico (7) que impone una variación continua de dichos valores de la variable en el transcurso de una sola pasada de mecanizado a título de ensayo y por que los datos leídos están constituidos en el transcurso de esta pasada única, por los diferentes valores obtenidos por la corriente de par (lq) del motor del husillo de la máquina a partir de los cuales se extrae por un tratamiento de cálculo los valores correspondientes de la energía específica de corte (Kc).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/007466.

Solicitante: Arts.

Nacionalidad solicitante: Francia.

Dirección: 151 Boulevard de l'Hôpital 75013 Paris FRANCIA.

Inventor/es: FROMENTIN,GUILLAUME.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B19/401 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por disposiciones de control para la medida, p. ej. calibración e inicialización, medida de la pieza de trabajo con fines de mecanizado (G05B 19/19 tiene prioridad).

PDF original: ES-2536211_T3.pdf

Fragmento de la descripción:

Procedimiento para optimizar las condiciones de trabajo de una herramienta de corte

La presente invención se refiere a un procedimiento para optimizar las condiciones de trabajo de una herramienta de corte en la conformación de piezas por arranque viruta, principalmente torneado, fresado y perforado.

ANTECEDENTES DE LA INVENCIÓN

El objetivo de la norma NF E66-52 es definir un procedimiento denominado par herramienta material (COM - Couple Outil Matiére) destinado a determinar las condiciones de trabajo de una herramienta cortante de manera que se deduzca un campo de utilización óptimo en producción. En efecto, como se recuerda en la introducción de esta norma: "es necesario en nuestros días hacerlo bien desde el primer corte mejorando y dimensionando previamente el sistema de fabricación".

Seguir el procedimiento preconizado por esta norma es una práctica que se ha difundido bastante en nuestros días. De forma muy esquemática, se recordará que la norma prevé proceder a ensayos, después definir un punto de funcionamiento estable de la herramienta y de la máquina (punto de certificación), haciendo variar independientemente uno del otro, alrededor de este punto de funcionamiento, por lo menos dos parámetros que serán por ejemplo la velocidad de corte Ve y el avance f de la herramienta. Las lecturas hechas en el transcurso de estos ensayos permiten determinar la variación de la energía consumida por la operación de mecanizado en función de la variable Ve y f, energía que se denomina energía o esfuerzo específico de corte Kc (en el caso del torneado). Los valores mínimos de esta energía permiten determinar un campo entre los valores máximos y mínimos de los parámetros Ve y f, campos en el interior de los cuales la presión de mecanizado está optimizada. Es posible afinar estas operaciones según la norma realizando diversas correlaciones de los datos óptimos con otros criterios como el control de los cortes producidos y el estado obtenido de la superficie.

La metodología normativa exige la realización de numerosos ensayos para que los resultados tengan un valor estadístico en la realización de curvas (o bases de datos) que servirán para la elección de las condiciones funcionales óptimas de la herramienta. La puesta en práctica de estos ensayos presentan dos inconvenientes: la obligación de equipar la máquina y la herramienta que se desea "dimensionar previamente" de cara a una producción en serie y la pérdida de tiempo necesaria para la realización de los ensayos de determinación del funcionamiento óptimo.

Existe por lo tanto la necesidad de simplificar la metodología COM suprimiendo la instrumentación de una máquina y ganando tiempo en la lectura de los parámetros útiles para esta metodología.

OBJETO DE LA INVENCIÓN

Es por esto por lo que la invención tiene por objeto un procedimiento de adquisición de los parámetros optimizados de una operación de mecanizado por medio de una máquina de control numérico por arranque de material en una pieza gracias a una herramienta cortante, la máquina estando provista de un husillo motorizado para el accionamiento ya sea de la pieza (torneado) ya sea de la herramienta (fresado o perforado), en la aplicación de la metodología COM:

según el cual se procede a una pluralidad de lecturas de un dato representativo de la energía específica (Kc) de corte en el transcurso de una misma pluralidad de ensayos realizados con un valor impuesto, diferente de un ensayo al otro, de por lo menos una variable significativa de las operaciones de corte,

en el cual una de las variables en cuestión es la velocidad de corte (Ve) y la otra de estas variables es la velocidad de avance (f),

según el cual a continuación se determina, por un tratamiento en conformidad a la norma de las variables impuestas y de los datos leídos, un campo de valores de cada una de estas variables en el cual estará el valor óptimo de esta variable obtenido por el tratamiento de los resultados para la realización de la operación de mecanizado,

caracterizado por que, para cada variable, los valores impuestos y su evolución resultan de un programa específico (1a) del control numérico (7) que impone una variación continua de dichos valores de la variable en el transcurso de una sola pasada de mecanizado a título de ensayo y por que los datos leídos están constituidos en el transcurso de esta pasada única, por los diferentes valores obtenidos por la corriente de par (Iq) del motor del husillo de la máquina a partir de los cuales se extrae por un tratamiento de cálculo los valores correspondientes de (Kc).

Una de las ventajas importantes de la invención reside en el hecho de que el par herramienta material de una operación de mecanizado por arranque de viruta se obtiene directamente sobre la máquina de producción. No existe la necesidad de equipar una máquina de este tipo y de inmovilizarla para la ejecución de la serie de ensayos

impuestos por la norma. La ganancia de tiempo es por lo tanto considerable y se acompaña de la economía de un material costoso que a menudo no está adaptado a una utilización en el taller - de donde aparece la necesidad de una construcción en un espacio protegido de una máquina equipada dedicada a los ensayos, lo que no es despreciable en términos de inversión - y de una reducción del número de piezas de ensayo inadecuadas para su comercialización, lo que puede ser un impacto no despreciable sobre las fabricaciones en series cortas.

La Invención se traduce en una programación particular Introducida en el control numérico de la máquina que permite, por una parte, hacer variar continuamente las variables Ve y f y, por otra parte, tratar los datos mediante el cálculo en función de fórmulas conocidas para deducir los valores útiles al COM y por una interfaz hombre máquina que permite la representación visual (gráfica por ejemplo) de los resultados útiles para la regulación de la máquina después de las dos pasadas de ensayo para lanzar la producción en serie.

Por otro lado, en el transcurso del ciclo de fabricación, puede ser posible proceder, gracias a la programación apropiada según la Invención del control numérico de la máquina, a la extracción de valores impuestos y adquiridos que caractericen una pasada de mecanizado en el transcurso de la producción.

Otras características y ventajas de la Invención se pondrán de manifiesto a partir de la descripción que se proporciona a continuación de un ejemplo de realización de la Invención.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Se hará referencia a los dibujos adjuntos entre los cuales:

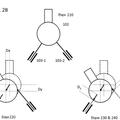

la figura 1 ¡lustra mediante un esquema una máquina de torneado en la cual está implantado el procedimiento de la invención,

las figuras 2 y 3 ¡lustran, mediante gráficos de la energía específica de corte en función de las variables de la velocidad de corte (Ve) y el avance (f), la validación de los datos obtenidos por la Invención en comparación con los datos obtenidos por procedimientos conocidos.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN

El esquema de la figura 1 es el de una máquina de control numérico destinada a las operaciones de torneado. A este efecto, un motor reductor 1 está acoplado por una transmisión 2 a un husillo 3 que acciona al giro las piezas que se van a mecanizar 4. Por otro lado, la máquina comprende un carro 5, desplazable por un motor a lo largo de una dirección sensiblemente paralela al eje de la pieza que se va a torear, este carro llevando una herramienta 6 cortante de mecanizado de la pieza 4.

El control numérico 7 es un conjunto informático programable que actúa sobre un variador 8 de la alimentación del motor reductor y sobre un variador 9 del motor de accionamiento del carro 5, esto en función de un software o programa de mecanizado 1. Un bus 7a de comunicación une los variadores al control numérico y éste a captadores 11 (codificador) del giro del husillo, 12 de desplazamiento del carro. El variador 8 calcula en cada Instante el valor de la corriente de par (Iq) de los motores del husillo y permite en cada instante al control numérico conocer este valor.

Según la invención, el control numérico tiene un software complementario 1a que permite programar la ejecución de una pasada de mecanizado en el transcurso de la cual los parámetros de ensayo variables que son aquellos promulgados por la norma COM, es decir principalmente la velocidad de corte (Ve) y el avance (f), recogiendo los valores variables en continuo. Este software puede igualmente comportar la posibilidad de programar pasadas de mecanizado previas a las pasadas de ensayo para, por ejemplo, determinar un punto de certificación en el sentido de la norma.

... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de adquisición de los parámetros optimizados de una operación de mecanizado por medio de una máquina de control numérico por arranque de material sobre una pieza (4) gracias a una herramienta cortante (6), la máquina estando provista de un husillo motorizado (3) para el accionamiento ya sea de la pieza (4) ya sea de la herramienta (6), en la aplicación de la metodología COM (par herramienta material):

según el cual se procede una pluralidad de lecturas de un dato representativo de la energía específica de corte (Kc) en el transcurso de una misma pluralidad de ensayos realizados con un valor impuesto, diferente de un ensayo al otro, de por lo menos una variable significativa de las operaciones de corte,

en el cual una de las variables en cuestión es la velocidad de corte (Ve) y la otra de estas variables es la velocidad de avance (f),

según el cual a continuación se determina, por un tratamiento en conformidad a la norma de las variables impuestas y de los datos leídos, un campo de valores de cada una de estas variables en el cual estará el valor óptimo de esta variable obtenido por el tratamiento de los resultados para la realización de la operación de mecanizado,

caracterizado por que, para cada variable, los valores impuestos y su evolución resultan de un programa específico (1a) del control numérico (7) que Impone una variación continua de dichos valores de la variable en el transcurso de una sola pasada de mecanizado a título de ensayo y por que los datos leídos están constituidos en el transcurso de esta pasada única, por los diferentes valores obtenidos por la corriente de par (Iq) del motor del husillo de la máquina a partir de los cuales se extrae por un tratamiento de cálculo los valores correspondientes de la energía específica de corte (Kc).

2. Máquina de control numérico para poner en práctica el procedimiento según la reivindicación 1 caracterizada por que el control numérico (7) comprende un software específico (1) (1a) de determinación, por medio de la corriente de par (Iq) del husillo, de los valores óptimos del avance y de la velocidad de corte de la herramienta.

3. Máquina según la reivindicación 2 en la cual el control numérico posee una interfaz (7b) hombre máquina caracterizada por que esta interfaz constituye el medio de representación visual y de entrada de los valores optimizados de la velocidad de corte y del avance a escoger para la operación de mecanizado programada.

Patentes similares o relacionadas:

Método para el funcionamiento de una máquina CNC, del 1 de Julio de 2020, de STEGER, HEINRICH: Método para el funcionamiento de una máquina CNC, máquina de control numérico computarizado, y para el mecanizado de una pieza de trabajo dental , donde la […]

Método y medios para controlar un robot, del 15 de Enero de 2020, de Universal Robots A/S: Un método para controlar un robot que comprende un brazo robótico, donde dicho brazo robótico comprende una sección base, una pluralidad de secciones de brazo, […]

Dispositivo para corrección de errores para máquinas CNC, del 30 de Octubre de 2019, de FIDIA S.P.A.: Un método para determinar un error de posicionamiento de una máquina CNC, en donde la máquina CNC está equipada con un elemento de calibración , estando […]

Dispositivo para corrección de errores para máquinas CNC, del 30 de Octubre de 2019, de FIDIA S.P.A.: Un método para determinar un error de posicionamiento de una máquina CNC, en donde la máquina CNC está equipada con un elemento de calibración , estando […]

Método de evaluación de un proceso de fabricación o mecanizado en el que se realiza al menos una etapa de mecanizado en una banda de acero, del 9 de Octubre de 2019, de VDEH-BETRIEBSFORSCHUNGSINSTITUT GMBH: Método para la evaluación de un proceso de producción en el que se lleva a cabo al menos una etapa de producción en al menos un producto, en el que • un dispositivo […]

Robot de rectificado para el casco de un buque y procedimiento de rectificado del casco de un buque, del 2 de Octubre de 2019, de Freese AG: Aparato de tratamiento de superficie para el casco de un buque, que comprende: un cabezal de trabajo equipado con una unidad de aplicación, cabezal de trabajo […]

Procedimiento y dispositivo para la captación del perfil de una pieza con forma de barra o de tubo, así como máquina de mecanizado con un dispositivo de ese tipo, del 4 de Septiembre de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Procedimiento para la captación de la superficie del perfil de una pieza , con forma de barra o de tubo, en el cual se orienta una instalación […]

Procedimiento y dispositivo para detectar y corregir una ubicación espacial de una pieza de trabajo sostenida en un dispositivo de posicionamiento, del 4 de Septiembre de 2019, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Procedimiento para detectar y corregir una ubicación espacial de una pieza de trabajo no simétrica en rotación sostenida en un dispositivo de posicionamiento […]

MÉTODO PARA LA AUTO-VERIFICACIÓN DE SISTEMAS MECATRÓNICOS, del 25 de Julio de 2019, de FUNDACION TEKNIKER: Un método para determinar el rendimiento de error volumétrico de un sistema mecatrónico (20, 20') movible que comprende: definir una nube de puntos […]