Procedimiento para la valorización energética de sólidos orgánicos.

La presente invención es un procedimiento de valorización energética de un sólido orgánico,

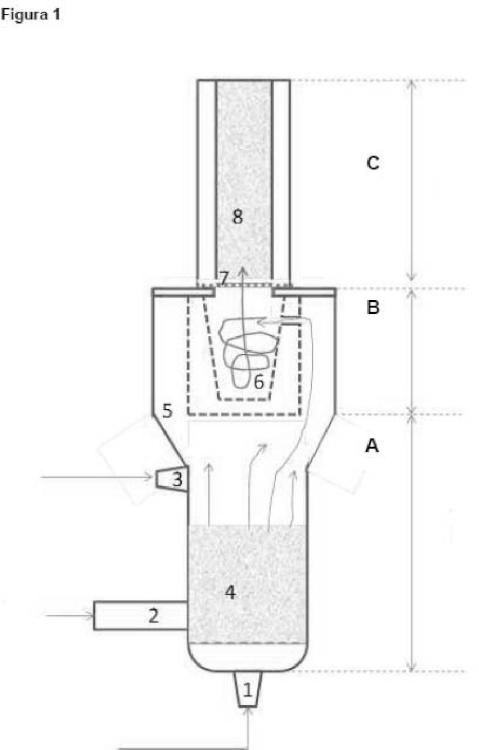

que comprende una etapa principal y una etapa secundaria llevadas a cabo en un sistema compacto, en que la etapa principal comprende una conversión termoquímica a Tª de entre 450-1200ºC de dicho sólido orgánico en un reactor, en atmósfera con una relación estequiométrica de oxígeno sólido orgánico inferior a 0,8, y la etapa secundaria comprende tratamiento térmico y oxidativo a Tª de entre 200-1000ºC de los productos volátiles generados en la conversión anterior en un sistema ciclónico, y craqueo térmico y/o termocatalítico a Tª de entre 200-1000ºC de los productos primarios gaseosos resultantes.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430294.

Solicitante: UNIVERSIDAD POLITECNICA DE MADRID.

Nacionalidad solicitante: España.

Inventor/es: SAN MIGUEL ALFARO,Guillermo, DOMÍNGUEZ DOMÍNGUEZ,María Paz.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10B53/00 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F).

- C10B53/02 C10B […] › C10B 53/00 Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F). › de materias que contienen celulosa (producción del ácido piroleñoso C10C 5/00).

Fragmento de la descripción:

PROCEDIMIENTO PARA LA VALORIZACIÓN ENERGÉTICA DE SÓLIDOS

ORGÁNICOS

CAMPO DE LA INVENCIÓN

La invención se encuadra en el campo de la valorización energética de biomasa y residuos sólidos orgánicos, del sector energético.

ESTADO DE LA TÉCNICA

Existen en el mercado diversas tecnologías que permiten la valorización energética de biomasa sólida con procesos que implican su exposición a altas temperaturas, entre otras la combustión, gasificación, pirólisis rápida o carbonización.

La combustión es la tecnología más ampliamente utilizada, con la cual se consigue la generación directa de energía térmica como resultado de la oxidación completa del combustible. Otras tecnologías menos convencionales, como la gasificación y la pirólisis rápida permiten transformar la biomasa en productos secundarios que pueden ser empleados en aplicaciones energéticas o químicas. Los procesos de gasificación y pirólisis consiguen mayores eficiencias energéticas que la combustión convencional, implican un menor impacto ambiental y permiten una mayor versatilidad en el consumo de biomasa con fines energéticos.

En los procesos de gasificación, la biomasa sólida se transforma en una mezcla de gases combustibles como resultado de su oxidación parcial a elevadas temperaturas (800- 950°C). Este proceso se suele realizar en reactores de lecho móvil, lecho fluido o lecho arrastrado en presencia de aire en proporciones sub-estequiométricas, vapor de agua o C02. El gas resultante, denominado gas de síntesis, gas producto o syngas, está compuesto principalmente por CO, H2, N2 y CH4, y tiene un poder calorífico variable entre 5 y 20 MJ/Nm3 en función de las condiciones del proceso y de la naturaleza del combustible. La eficiencia energética de la transformación de la biomasa sólida en syngas suele ser del 65 a 80%. El principal problema que encuentra la aplicación de la esta tecnología es la formación de alquitranes y partículas que acompañan al gas de síntesis limitando su uso en motores de combustión interna o calderas. El uso de sistemas de condensación, torres de absorción, filtros cerámicos y ciclones para eliminar estos elementos añade complejidad al sistema, lo que redunda en un aumento de costes.

Una forma de reducir la formación de alquitranes en procesos de gasificación implica el tratamiento catalítico de la fracción gaseosa en un reactor secundario. Los catalizadores más empleados son sólidos ácidos como las zeolitas sintéticas HZSM-5, Beta o Y, y minerales alcalinos tipo olivino, dolomita o caliza. González ha desarrollado un sistema que permite reducir in situ la concentración de alquitranes mediante el tratamiento catalítico de la corriente de gasificación en un reactor en dos etapas (González y col. "Reduction of tars by dolomite cracking during two-stage gasification of olive cake", Biomass and Bioenergy vol. 35(10), 2011, p. 4324-4330). Sin embargo, las líneas de transferencia que conectan los reactores principal y secundario facilitan la formación, condensación y deposición de alquitranes y partículas. Esto impide la operación de estos sistemas de forma continuada, requiriendo limpieza periódica, lo que redunda en menores capacidades de producción.

En los procesos de pirólisis rápida la biomasa se calienta a temperaturas de 450-600°C en una atmósfera inerte. Estos procesos se suelen realizar en reactores de lecho fluido que permiten una transferencia térmica muy rápida entre la fuente de calor y el sólido. Las moléculas que componen el material reaccionante se descomponen dando lugar a compuestos de menor tamaño molecular que se volatilizan y son arrastrados fuera del reactor mediante un gas de purga. Esta corriente de salida pasa a través de un sistema de condensación donde se separan los elementos condensables de los no condensables del gas de pirólisis.

El proceso de pirólisis rápida se diseña y se opera con el fin de maximizar el rendimiento de obtención de bio-aceite, que puede llegar al 70 u 80% en masa de la biomasa original. Debido a su elevado contenido de agua, su acidez, la prevalencia de compuestos oxigenados e inestabilidad química y térmica, los aceites de pirólisis tienen unas propiedades combustibles muy diferentes a los combustibles convencionales derivados del petróleo. Para mejorar estas propiedades combustibles algunos investigadores han descrito la necesidad de someter el aceite de pirólisis a un tratamiento secundario. Con ese fin se han diseñado procesos en dos etapas, en los cuales el reactor principal se conecta mediante una línea de transferencia a un reactor secundario donde se someten los vapores a reacciones catalíticas antes de su condensación (Butler y col. "A review of recent laboratory research and commercial developments in fast pyrolysis and upgrading", Renewable and Sustainable Energy Reviews, vol. 15 (8), 2011, p 4171-4186). Los procesos de pirólisis y conversión catalítica en dos etapas se han desarrollado también

para la transformación de otros materiales sólidos poliméricos como los plásticos y los elastómeros (Elbaba y Williams. "Hydrogen from Waste Tires", World Academy of Science, Engineering and Technology, vol. 66, 2012, p. 442-444).

Los procesos en dos etapas descritos en la literatura científica para la gasificación y pirolisis rápida de biomasa y otros sólidos orgánicos adolecen de una serie de problemas. El principal reside en la línea de transferencia entre el reactor primario y secundario. Debido a que la temperatura de esta línea suele ser más baja que la del reactor principal se forman en ella depósitos de alquitranes y otros elementos condensables. La calefacción de esta línea de transferencia no consigue evitar este problema ya que, si por un lado limita el proceso de condensación, por otro favorece las reacciones secundarias de recombinación y polimerización de los vapores de reacción, lo que redunda en un aumento en la formación de estos elementos condensables.

Algunos autores describen el diseño de sistemas en dos etapas para la gasificación de biomasa en continuo, donde el reactor principal es de lecho fluido (Xiao y col., "Two-stage steam gasification of waste biomass in fluidized bed at low temperature: Parametric investigations and performance optimization", Bioresource Technology, vol.102, 2011). En estos sistemas el reactor principal se asocia a un reactor secundario de lecho fijo donde tiene lugar la transformación catalítica adicional de los alquitranes. No existe una etapa de separación de sólidos integrada entre el reactor primario y el secundario, con lo cual se favorece el deterioro de los catalizadores de la etapa secundaria. Además, la línea de transferencia entre dichos reactores primario y secundario favorece la formación y deposición de alquitranes y partículas.

La solicitud de patente CA 2765431 A1 describe un sistema completo para la producción de carbón activo a través de sucesivos reactores en dos fases, gas-sólido y procesos térmicos. El método está definido para una organización secuencial de los distintas etapas del proceso. La solicitud US 306733 A1, describe una metodología desarrollada para mejorar la polimerización termocatalítica de compuestos orgánicos utilizando una secuencia de reactores de contacto solido-gas. Al igual que en caso anterior, esta patente describe un sistema de organización secuencial de equipos industriales, no el desarrollo de un equipo compacto.

US 2012/0036764 A1 describe una metodología para la generación de hidrogeno a partir de carbón mineral a través de dos etapas termo-catalíticas en reactores de lecho fluido

de contacto gas-sólido. WO 2011/152990 A2 presenta un sistema en dos etapas de lechos fluidos circulantes para la producción de olefinas por oxidación catalítica selectiva. WO 2012/004809 A1 describe un sistema de similares características desarrollado también para la producción de olefinas en dos etapas utilizando reactores de lecho fluido catalíticos (FCC) de tecnología circulante. Estas patentes describen tecnología de lecho fluidizado circulante, a diferencia de la presente invención que es un lecho fluidizado burbujeante. El diseño del sistema de reactor es diferente y no resulta obvio uno de otro.

WO 2012/012684 A1 describe un equipo compacto diseñado para el tratamiento térmico en dos etapas de biomasa; una primera incluye la pirolisis de la biomasa mientras que la segunda etapa se centra en el cracking de los productos obtenidos de la primera etapa. Entre ambas se considera la posibilidad de un ingreso de gas secundario a diferente temperatura como forma de modificar las características térmicas del proceso catalítico. El principal inconveniente de esta tecnología es que no incluye como parte del sistema ningún...

Reivindicaciones:

1. Procedimiento de valorización energética de un sólido orgánico, caracterizado por que comprende una etapa principal y una etapa secundaria, en que:

a) la etapa principal comprende una conversión termoquímica a Ta de entre 4501200 °C de dicho sólido orgánico en un reactor, en atmósfera con una relación estequiométrica de oxígeno /sólido orgánico inferior a 0,8;

b) la etapa secundaria comprende:

- tratamiento térmico y/oxidativo a Ta de entre 200-1000 °C de los productos volátiles generados en la conversión anterior en un sistema ciclónico,

- craqueo térmico y/o termocatalítico a Ta de entre 200-1000 °C de los productos primarios gaseosos resultantes,

y en que dichas etapas principal y secundaria tienen lugar en un sistema

compacto.

2. Un procedimiento según la reivindicación 1, caracterizado por que dicho reactor es un reactor de lecho fluido.

3. Un procedimiento según una de las reivindicaciones 1 ó 2, caracterizado por que dicha conversión termoquímica se realiza a una Ta de entre 500-1000°C.

4. Un procedimiento según la reivindicación 3, caracterizado por que dicha conversión termoquímica es una pirólisis a una Ta de entre 500-800°C en atmósfera inerte.

5. Un procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado por que dichos sólidos orgánicos son una biomasa.

6. Un procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado por que dichos sólidos orgánicos son plásticos o neumáticos usados.

7. Un procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado por que dicho craqueo térmico de la etapa secundaria se realiza en presencia de un catalizador.

8. Un procedimiento según la reivindicación 7, caracterizado por que dicho catalizador está seleccionado entre el grupo formado por olivino, dolomita, hidrotalcita, zeolita HZSM-5 y zeolita HY.

Patentes similares o relacionadas:

Aparato para la conversión de desechos sólidos en aceite sintético, gas y fertilizante, del 1 de Julio de 2020, de Ark Power Dynamics, LLC: Aparato que convierte materia prima en aceite y fertilizante, que comprende: una cámara de reacción que tiene una zona de reacción […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Método de pirólisis, del 5 de Abril de 2019, de Tucker, Richard D: Un procedimiento de gasificación controlada de una materia prima carbonosa, que comprende: pirolizar la materia prima en una unidad de pirólisis de alta temperatura, […]

Una cámara de pirólisis para tratar los residuos domésticos, del 6 de Febrero de 2019, de Manik Ventures Limited: Una cámara de pirólisis para tratar los residuos domésticos, que comprende un receptáculo para los residuos, estando el receptáculo […]

Aparato y procedimiento de gasificación, del 20 de Noviembre de 2018, de Rain Water, LLC: Aparato de gasificación de corriente descendente que comprende: un recipiente exterior alargado, que tiene un extremo superior y un extremo inferior, […]

Sistema y método de procesamiento por lotes para la pirólisis de material orgánico, del 14 de Marzo de 2018, de Chinook End-Stage Recycling Limited: Un método de procesamiento por lotes de pirolización y/o gasificación de material tal como residuos orgánicamente recubiertos y materias orgánicas que incluyen biomasa, residuos […]

Procedimiento termoquímico, e instalación, para transformar materiales poliméricos, del 22 de Junio de 2017, de NEOLIQUID ADVANCED BIOFUELS AND BIOCHEMICALS, S.L: Procedimiento termoquímico, e instalación, para transformar materiales poliméricos. La invención permite transformar desechos, particularmente residuos y biomasa, en materiales […]

Instalación y procedimiento para el tratamiento termocatalítico de material y aceite de pirolisis producido con ello, del 22 de Febrero de 2017, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Instalación para el tratamiento termocatalítico de material, en particular de materiales de desecho, que comprende al menos una zona de alimentación para […]