Procedimiento de fabricación de fundición nodular.

Procedimiento de obtención de fundición gris nodular como colada en coquilla metálica en una y la misma instalación de fundición que produce fundición gris de grafito laminar ferrítica,

la instalación consiste en:

- al menos un horno fusor (20)

- al menos un horno de mantenimiento (40)

- al menos una cuchara de trasvase (30) para trasvasar la carga fundida del horno fusor (20) al horno de mantenimiento (40)

- al menos una cuchara de distribución (50) para pasar las cargas de los hornos fusores a la cuchara de colada. - al menos una cuchara de colada (60) alimentada por la cuchara de distribución (50)

- al menos un carrusel (80) con al menos una coquilla metálica (70) en la que se vacía el material de la cuchara de colada (60), caracterizado porque comprende las etapas de:

a) alimentar una carga de fundición al horno fusor (20); en el que el contenido de carbono equivalente en el horno fusor es de 4,7 a 4,90;

b) trasvasar, mediante una cuchara de trasvase (30), el material fundido del horno fusor (20) al horno de mantenimiento (40);

c) verter el material del horno de mantenimiento en la cuchara de distribución (50) añadiendo en la misma un agente nodulizante y un inoculante; de modo que después del tratamiento con el inoculante y el agente nodulizante, el material fundido en la cuchara de distribución (50), tiene la siguiente composición:

3,60-3,80 % de C;

2,80-3,00 % de Si;

0,65-0,75 % de Mn,

0,008-0,013 % de S y

0,10-0,15 % de P.

d) alimentar dicha al menos una cuchara de colada (60) con el material de la cuchara de distribución (50), en el que en la cuchara de colada (60) se añade una cantidad adicional de inoculante;

e) colar el material de la cuchara de colada (60) en dicha al menos una coquilla metálica (70) por gravedad; y

f) enfriar y desmoldear la pieza una vez solidificada.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10382002.

Solicitante: FERNANDEZ TERAN,PEDRO.

Nacionalidad solicitante: España.

Inventor/es: FERNANDEZ TERAN,PEDRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C1/10 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 1/00 Afinado del hierro fundido; Hierro colado. › Fabricación de fundiciones de grafito esferoidal.

PDF original: ES-2537435_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de fundición nodular Campo técnico de la invención La invención parte del empleo de una instalación de fundición en coquilla metálica, con tratamiento térmico posterior de recocido, que produce fundición gris de grafito laminar ferrítica.

El objeto de la presente invención es un procedimiento que permite obtener fundición gris nodular ferrítico-perlítica en estado bruto de colada en coquilla metálica (sin tratamiento térmico) en una y la misma instalación de fundición que produce fundición gris de grafito laminar ferrítica.

En una variante de realización se prevé la obtención en paralelo de fundición gris de grafito laminar y fundición gris nodular en coquilla metálica, partiendo de una carga común en el horno fusor.

Antecedentes de la invención Normalmente, las fundidoras son especialistas en fundición del tipo grafito laminar, o bien del tipo nodular. De esta manera, cuando por circunstancias, se les requiere producir las dos calidades de fundición es necesario separar tanto los materiales, así como los elementos de colada y de trasvase de material, entre otras modificaciones de la fundidora.

Desde otro punto de vista, por los riesgos de contaminación de unos materiales con los otros, es necesario realizar la fundición de un tipo de material antes que el otro y que los retornos (bebederos, mazarotas, piezas defectuosas, etc.) no se mezclen con el otro tipo de material, en palabras concretas, no es posible fundir los dos tipos de materiales a la vez o simultáneamente. Como consecuencia de todo ello, los parques de materia prima son extensos y requieren llevar controles muy rigurosos.

La patente de EE. UU. 2 855 336 da a conocer un procedimiento de obtención de un tubo de centrifugación en moldes de acero de fundición blanca (cementita) , por lo tanto el tubo debería tratarse en un horno de recocido a fin de producir una estructura nodular en el producto.

La patente de EE. UU. 4 252 559 da a conocer el uso de un horno de arco eléctrico a fin de obtener una fundición base. El contenido de carbono de la fundición se puede llevar hasta el valor deseado añadiendo agentes cementantes en el horno. En este sentido, es importante mencionar que el objetivo principal de la fundidora es obtener productos de fundición; este documento de la técnica anterior solo realiza mejoras en solo un equipo de la fundidora. No se da a conocer el problema de la producción de ambas calidades de fundición usando los mismos equipos de una fundidora.

La patente de GB 1 527 054 da a conocer un sistema de tratamiento automático en el que la inoculación se lleva a cabo con Fe-Si-Mg e inoculantes en el material fundido a fin de obtener una fundición nodular, la inoculación se lleva a cabo a temperaturas de 1380 ºC a 1430 ºC. La etapa de inoculación se realiza durante el vertido y no por la adición de inoculantes en la cuchara.

El procedimiento de fundición nodular actualmente más común y utilizado, es el denominado disamatic ®, en el que se usan moldes de arena en verde sin cajas metálicas, y el moldeado se lleva a cabo a alta presión. Hay otros como los de moldeo con fraguado químico, pero para la industria de la automoción y más concretamente para fabricar diversos componentes de los sistemas de freno de vehículos, se emplea preferentemente el sistema disamatic ®.

Este procedimiento de fundición nodular produce piezas de muy buena calidad para muchos sectores de la industria en general y particularmente para el sector de automoción, por ejemplo, la fundición nodular permite obtener piezas para frenos de disco (actuadores) cuyos componentes son pinzas y horquillas. Asimismo, las piezas de frenos como los mandos (cilindros maestros, cilindros de rueda, compensadores y mandos de embrague) siempre se han fundido en coquilla metálica principalmente.

Las piezas de fundición para los sistemas de frenado y, por tanto, de seguridad necesitan tener una serie de características que deben cumplir para dar las garantías que exigen los fabricantes de automóviles y que van desde el servicio, calidad y precio hasta la rapidez en el desarrollo de nuevos productos a los menores costos. Evidentemente, los fabricantes de frenos exigen lo mismo a las fundidoras que fabrican estas piezas.

Las principales características en las piezas que los fabricantes de frenos exigen a las fundidoras, además de las características mecánicas, como resistencia a la tracción, límite elástico, alargamiento, dureza, resiliencia y tipo de estructura, son: las piezas deben ser de fácil mecanización, tener un buen acabado superficial de mecanizado, menor desgaste de las herramientas al mecanizar, el material deber ser muy compacto y tener muy buena

estanqueidad, estabilidad dimensional antes y después del mecanizado, las piezas deben tener una alta capacidad de evacuación térmica, y el material a mecanizar deber ser la cantidad mínima debido a tolerancias reducidas.

Por lo que respecta al procedimiento de fundición, los fabricantes de frenos requieren: que tenga una buena calidad interna controlando el procedimiento por variables, que tenga una alta productividad, sin stocks intermedios, que el lead time sea el menor posible, que los costos sean muy competitivos y que el lanzamiento de nuevos productos sea muy rápido.

Las fundidoras especializadas en producir fundición gris de grafito laminar en coquilla metálica ven cada vez más limitado su campo en sectores industriales como el de automoción y eólico, donde se requieren piezas de ambas calidades es decir, de calidad de fundición gris de grafito laminar y de fundición gris nodular. Es por ello que el titular de la presente solicitud, conocedor del problema y con una amplia experiencia en el campo de la fundición, aplica el conocimiento, la investigación y la innovación para desarrollar un procedimiento que permite utilizar sin necesidad de cambios estructurales, ampliaciones y/o adaptaciones, una instalación convencional de fundición gris de grafito laminar en coquilla metálica para obtener también fundición gris nodular e incluso ambas calidades en paralelo.

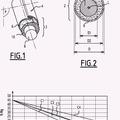

Una instalación de fundición gris de grafito laminar en coquilla metálica cuenta, al menos, con un horno fusor, y su correspondiente cargador; al menos un horno de mantenimiento; una cuchara de trasvase para trasvasar la carga fundida del horno fusor al horno de mantenimiento; una cuchara de distribución para alimentar la cuchara de colada; un carrusel con una pluralidad de moldes metálicos (coquillas) en los que se cuela el caldo; cintas de alimentación y de clasificación y un horno de tratamiento térmico de recocido.

El procedimiento de producción de fundición gris de grafito laminar en coquilla metálica, cuando solamente se produce este tipo de calidad, es el siguiente:

Un cargador alimenta la carga, metálica y no metálica al horno fusor y cuando el metal está fundido, con un contenido de carbón equivalente de 4, 40 a 4, 60 %, se trasvasa, mediante la cuchara de trasvase, al horno de mantenimiento.

En el horno de mantenimiento se afina la composición y la temperatura. Del horno de mantenimiento se pasa la carga fundida a la cuchara de distribución y de esta a la cuchara de colada.

La cuchara de colada cuela la fundición en los moldes y cuando las piezas de han solidificado se desmoldean.

Las piezas desmoldeadas se transportan al horno de tratamiento térmico y de este a las diferentes fases del procedimiento de clasificación, control unitario y acabado.

Objeto de la invención La invención que constituye el objeto de la presente solicitud se basa en una instalación convencional, como la descrita anteriormente.

Descripción de la invención El procedimiento objeto de la presente solicitud, es decir, el procedimiento para obtener fundición gris nodular en estado bruto de colada en coquilla metálica, comprende las siguientes etapas:

Alimentar el horno fusor con una carga metálica y no metálica, para obtener un contenido de carbono equivalente de 4, 70 a 4, 90 y trasvasar, mediante la cuchara de trasvase, la carga al horno de mantenimiento.

En el horno de mantenimiento, la base de metal está completamente afinada en cuanto a composición y temperatura. Cuando el metal base está correcto, se trata con Fe-Si-Mg e inoculante en la propia cuchara de distribución y después se añade una cantidad adicional de inoculante en el chorro de colada en la cuchara de colada.

El Fe-Si-Mg es el nodulizante y se añade del 7 a 10 % en peso de la carga a tratar. El inoculante que se añade junto con el Fe-Si-Mg es para disminuir la formación de carburos metálicos (cementita) de este y aumentar el poder de nucleación (nodularización)... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de obtención de fundición gris nodular como colada en coquilla metálica en una y la misma instalación de fundición que produce fundición gris de grafito laminar ferrítica, la instalación consiste en:

- al menos un horno fusor (20)

-al menos un horno de mantenimiento (40) -al menos una cuchara de trasvase (30) para trasvasar la carga fundida del horno fusor (20) al horno de mantenimiento (40) -al menos una cuchara de distribución (50) para pasar las cargas de los hornos fusores a la cuchara de colada. -al menos una cuchara de colada (60) alimentada por la cuchara de distribución (50)

-al menos un carrusel (80) con al menos una coquilla metálica (70) en la que se vacía el material de la cuchara de colada (60) , caracterizado porque comprende las etapas de:

a) alimentar una carga de fundición al horno fusor (20) ; en el que el contenido de carbono equivalente en el horno fusor es de 4, 7 a 4, 90; b) trasvasar, mediante una cuchara de trasvase (30) , el material fundido del horno fusor (20) al horno de mantenimiento (40) ; c) verter el material del horno de mantenimiento en la cuchara de distribución (50) añadiendo en la misma un agente nodulizante y un inoculante; de modo que después del tratamiento con el inoculante y el agente nodulizante, el material fundido en la cuchara de distribución (50) , tiene la siguiente composición:

3, 60-3, 80 % de C;

2, 80-3, 00 % de Si; 0, 65-0, 75 % de Mn, 0, 008-0, 013 % de S y 0, 10-0, 15 % de P.

d) alimentar dicha al menos una cuchara de colada (60) con el material de la cuchara de distribución (50) , en el que en la cuchara de colada (60) se añade una cantidad adicional de inoculante; e) colar el material de la cuchara de colada (60) en dicha al menos una coquilla metálica (70) por gravedad; y f) enfriar y desmoldear la pieza una vez solidificada.

2. Procedimiento de obtención de fundición gris nodular en coquilla metálica, según la reivindicación 1, 30 caracterizado porque la carga de fundición comprende:

lingote de hierro, chatarras de primera calidad, retornos propios, grafito, FeSi y FeMn.

3. Procedimiento de obtención de fundición gris nodular en coquilla metálica, según cualquiera de las reivindicaciones 1 o 2, caracterizado porque el agente nodulizante es Fe-Si-Mg y se añade en un porcentaje del 7 al 10 % con respecto al peso del material fundido a tratar.

4. Procedimiento de obtención de fundición gris nodular en coquilla metálica, según cualquiera de las reivindicaciones 1 a 3, caracterizado porque el inoculante añadido en la cuchara de distribución (50) es del tipo Germalloy con una composición del 71, 50 % de Si; 0, 88 % de Ca y 3, 78 % de Al y se añade en un porcentaje del 0, 15 al 0, 22 con respecto al material fundido a tratar.

5. Procedimiento de obtención de fundición gris nodular en coquilla metálica, según cualquiera de las reivindicaciones 1 a 4, caracterizado porque el inoculante que se añade en el chorro de colada en la cuchara de colada (60) es del tipo SMW con la siguiente composición 62, 80 % de Si; 2, 35 % de Ca; 0, 97 % de Al; 0, 81 % de Bi y 0, 99 % de TR y se añade en la cantidad de 0, 07 a 0, 15 % en peso de la carga.

6. Procedimiento de obtención de fundición gris nodular en coquilla metálica, según cualquiera de las reivindicaciones 1-5, caracterizado porque la pieza producida es alimentada a un horno de tratamiento (90) a fin de 45 mejorar la resistencia y el alargamiento.

Patentes similares o relacionadas:

Inoculante de hierro fundido y método de producción de un inoculante de hierro fundido, del 17 de Junio de 2020, de ELKEM ASA: Un inoculante para la fabricación de hierro fundido con grafito lamelar, compactado o esferoidal, comprendiendo dicho inoculante una aleación de ferrosilicio […]

Material de control y método para producir el mismo, del 8 de Abril de 2020, de Ishikawalite Industry, Co., Ltd: Un material de control que se rellena con una aleación de magnesio en un alambre en un proceso de inyección de alambre para esferoidización del grafito, caracterizado […]

Aleación inoculante para piezas gruesas de fundición, del 18 de Diciembre de 2019, de FERROPEM: Aleación inoculante a base de ferrosilicio para el tratamiento de una fundición para la fabricación de piezas que presentan unas partes de espesores superiores a 6 mm, […]

Alambre tubular para el tratamiento metalúrgico de un baño de metal fundido y procedimiento correspondiente, del 29 de Mayo de 2019, de AFFIVAL: Alambre tubular destinado a introducirse en un baño de metal fundido para realizar un tratamiento metalúrgico, comprendiendo el alambre […]

Alambre tubular para el tratamiento metalúrgico de un baño de metal fundido y procedimiento correspondiente, del 29 de Mayo de 2019, de AFFIVAL: Alambre tubular destinado a introducirse en un baño de metal fundido para realizar un tratamiento metalúrgico, comprendiendo el alambre […]

Procedimiento para controlar magnesio activo en hierro de fundición dúctil, del 21 de Mayo de 2019, de Veigalan Estudio 2010 S.L.U: Un procedimiento para controlar si la cantidad de magnesio activo en un material fundido tratado de hierro dúctil o grafito esferoidal está por encima o por […]

Método y dispositivo de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, del 21 de Marzo de 2019, de ELKEM ASA: Método de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, que incluye: depositar la sustancia […]

Método para reparar defectos en piezas de trabajo de fundición de hierro y un método of conexión de piezas de trabajo de fundición de hierro, del 22 de Noviembre de 2017, de VESTAS WIND SYSTEMS A/S: Método de reparación de un defecto en una pieza de trabajo de fundición de hierro dúctil , que incluye: mecanizar la pieza de trabajo […]

Procedimiento para la fabricación de un inoculante moldeado, del 6 de Septiembre de 2017, de Kutsch, Thorsten: Procedimiento para la fabricación de un inoculante moldeado con los siguientes pasos: - mezclar un polvo de agente inoculante, caracterizado por - una […]