Procedimiento para fabricar una pieza de fundición y pieza de fundición obtenida de este modo.

Procedimiento para fabricar una pieza de fundición esferoidal perlítica con un contenido de perlita igual o mayor de un 90 %,

que comprende:

(i) preparar una aleación cuya composición química es la siguiente (porcentajes expresados en peso con respecto al peso total de la aleación)

C ≥ 3,60-3,70 %;

Si ≥ 2,20-2,30 %;

Mn ≥ 0,40-0,60 %;

P ≥ 0,02-0,04 %;

S ≥ 0,005-0,008 %;

Cu ≥ 0,90-1,00 %;

Mg ≥ 0,03-0,04 %;

N ≥ 0,005-0,008 %;

siendo el resto de la composición química Fe y otros elementos residuales;

(ii) colar la aleación en un molde de arena;

(iii) inocular un material inoculante en una vena de colada con un caudal de adición comprendido entre 0,6 y 0,8 g/kg, en una cantidad comprendida entre un 0,20-0,25 % en peso respecto de la cantidad de fundición de hierro,

donde dicho material inoculante tiene una granulometría comprendida entre 0,1 y 0,5 mm y una composición química seleccionada entre (porcentajes expresados en peso respecto al peso total de inoculante):

a) Si ≥ 75,1 %; Al ≥ 0,89 %; Ca ≥ 0,93 %; S ≥ 0,11 % y Ce ≥ 0,70 %; o

b) Si ≥ 73,1 %; Al ≥ 0,71 %; Ca ≥ 1,75 %; S ≥ 0,06 % y Bi ≥ 0,88 %, siendo el resto Fe.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10382366.

Solicitante: CASA MARISTAS AZTERLAN.

Nacionalidad solicitante: España.

Inventor/es: SUAREZ CREO,RAMON, SERTUCHA PEREZ,JON, SERRALLACH PERARNAU,JOAN, MONZÓN GRACIA,ADRIÁN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C9/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Moldes de arena o moldes análogos para piezas coladas.

- B22D1/00 B22 […] › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Tratamiento del metal fundido en la cuchara o en los canales de colada antes del moldeo (características relativas a la inyección de gas en cierres de tipo de corredera B22D 41/42, en buzas de colada B22D 41/58).

- C21C1/10 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 1/00 Afinado del hierro fundido; Hierro colado. › Fabricación de fundiciones de grafito esferoidal.

- C21D5/00 C21 […] › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Tratamientos térmicos del hierro colado.

- C21D9/30 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para cigüeñal; árbol de levas.

- C22C33/08 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 33/00 Fabricación de aleaciones ferrosas (mediante tratamiento con calor C21D 5/00, C21D 6/00). › Fabricación de aleaciones de hierro colado.

- C22C37/04 C22C […] › C22C 37/00 Aleaciones de hierro colado. › que contienen grafito esferoidal.

- C22C37/10 C22C 37/00 […] › que contienen aluminio o silicio.

- F16C3/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16C ARBOLES; ARBOLES FLEXIBLES; MEDIOS MECANICOS PARA TRANSMITIR MOVIMIENTO EN UNA FUNDA FLEXIBLE; ELEMENTOS DE LOS MECANISMOS DEL CIGÜEÑAL; PIVOTES; UNIONES PIVOTANTES; PIEZAS ROTATIVAS DE INGENIERIA DISTINTAS A LAS PIEZAS DE TRANSMISION MECANICA, ACOPLAMIENTOS, EMBRAGUES O FRENOS; COJINETES. › F16C 3/00 Arboles (árboles flexibles F16C 1/00; ejes portahélices para propulsión o gobierno marino B63H 23/34 ); Ejes; Manivelas; Excéntricas. › Cigüeñales, árboles excéntricos; Manivelas, excéntricas.

PDF original: ES-2504040_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar una pieza de fundición y pieza de fundición obtenida de este modo Campo de la invención La presente invención se encuadra dentro del sector de la industria metalúrgica. En particular se refiere a la fabricación de una fundición esferoidal perlítica y a un procedimiento para su obtención, que se utiliza como alternativa más rentable a los materiales utilizados en la actualidad, logrando unas propiedades mecánicas y funcionales optimizadas, maximizando la carga de rotura, y el límite elástico y manteniendo asimismo el estiramiento máximo, todo ello en estado bruto de colada, es decir, sin necesidad de tratamientos térmicos posteriores.

Antecedentes de la invención Actualmente existe en el estado de la técnica un importante desarrollo entorno a la fabricación industrial de piezas de fundición esferoidales de alto rendimiento por ejemplo para la industria automovilística. En este sentido, es constante el diseño de nuevas fundiciones que presentan propiedades mecánicas optimizadas, y que resultan más fáciles y rentables de obtener.

La adición de elementos de micro-aleación específicos constituye una metodología de mejora de determinadas propiedades, bien conocida en el ámbito de los aceros. Sin embargo, el empleo de estas adiciones en las fundiciones grafíticas esferoidales continúa siendo limitado. En general, puede afirmarse que el efecto de los elementos químicos de aleación y las condiciones de procesado sobre las propiedades mecánicas de las fundiciones esferoidales no siguen un comportamiento similar al observado para los aceros.

Las características estructurales y las propiedades mecánicas de las fundiciones conocidas actualmente no son totalmente satisfactorias y limitan su uso en sectores tales como la construcción de piezas de automoción, como alternativas a otros materiales también empleados en la actualidad, que tienen costes de fabricación superiores.

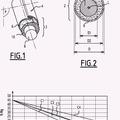

En la actualidad, las fundiciones grafíticas esferoidales son capaces de abarcar un importante intervalo de características mecánicas. En la gráfica de la figura 1 pueden apreciarse las propiedades de las fundiciones grafíticas esferoidales en el estado bruto de colada, de acuerdo con lo establecido en la norma EN-1563, así como las propiedades mecánicas de las hierros dúctiles austemperizados (ADI) y las fundiciones descritas en la solicitud internacional con número de publicación WO2006/056334. Estas últimas fundiciones se muestran en la Figura 1

(designadas como fundiciones A) y están basadas en la calidad de fundición EN-GJS-400, con incorporación de B, contenidos variables de Si y algún otro elemento químico de aleación, y su aplicación se orienta a la fabricación de piezas para la industria del automóvil. Se trata de aleaciones de hierro con alto contenido de silicio y adiciones de boro; se sabe que el boro es un elemento químico que presenta dificultades en su incorporación al metal fundido y que tiene reconocidas capacidades para generar carburos en la matriz metálica de los materiales a los que se añade. Por tanto, una de las dificultades que presenta el procedimiento de obtención de esta aleación, además de las dificultades de boro para incorporarse al metal fundido, es que resulta necesario controlar de manera muy precisa sus concentraciones, de modo que las metodologías de procedimiento para obtener esta aleación se complican considerablemente, con el consiguiente impacto que ello conlleva en los costes de producción de piezas fabricadas a partir de dicha fundición.

A pesar de que las fundiciones A están mejoradas en el sentido por ejemplo de que no necesitan tratamiento térmico adicional, sus propiedades mecánicas y funcionales no son totalmente satisfactorias. Esto puede deberse en parte a su matriz no homogénea. En este sentido, la solicitud WO2006/056334 describe contenidos de perlita comprendidos entre un 70-90 % y en particular el Ejemplo 1 divulga un contenido en perlita de un 84 %.

Por su parte, la fabricación de piezas de automoción sometidas a grandes esfuerzos requiere materiales que presenten elevada resistencia a la rotura y elevado límite elástico y, en la medida de lo posible, valores elevados en el estiramiento. En este sentido, las fundiciones grafíticas esferoidales no suelen superar los 700-750 MPa en materiales con estructuras perlíticas y el estiramiento no suele superar el 3 %. Por otra parte, los requerimientos de ductilidad 55 inducen a fabricar fundiciones con valores de dureza y resistencia inferiores, de manera que existe una carencia importante a la hora de optimizar determinadas aplicaciones, especialmente en piezas de automoción destinadas a componentes de motores de gran potencia.

Serrallach, J. y col., en "Effect of selected alloying elements on mechanical properties of pearlitic nodular cast irons", Key Eng. Mat. Sc and Proc. Of Cat Iron IX 2011 TRANS TECH Publ. vol. 457, 10 de noviembre de 2010, p. 361/6, divulgan el uso de un inoculante comercial en la fabricación de fundiciones esferoidales perlíticas, y los efectos de los elementos de aleación sobre las propiedades mecánicas y la microestructura del mismo.

Suarez, R. y col., en "Influence of different inoculants on the nucleation potential and the contractionability of the ductile 65 iron", Rev. de Metalurgia (Madrid, ES) , Sept-Oct 2009 Centro Nac. De Investig. Metl. vol. 45, Nº . 5, Septiembre 2009, p. 339/50, divulgan el uso de diversos inoculantes en la fabricación de una fundición, en la mayoría ferrítica, a la vista de

la composición de la Tabla II, en la que los contenidos de los componentes perlitizantes son claramente inferiores.

De todo ello se desprende que sigue existiendo la necesidad en el estado de la técnica de proporcionar una fundición esferoidal perlítica mejorada en cuanto a sus propiedades mecánicas y funcionales, que presente valores elevados de carga de rotura, límite elástico y estiramiento, sin necesidad de aplicar ningún tratamiento térmico adicional, con el fin de aumentar las posibilidades de aplicación y los rendimientos de este tipo de fundiciones en la industria así como su eficacia, tanto por sus propiedades como por su menor coste de producción.

Breve descripción de las figuras La Figura 1 muestra una gráfica en la que se ha representado la carga de rotura (R) en MPa en el eje y, frente al estiramiento en tanto por ciento (%) en el eje x, y en la que se comparan los valores de (i) una fundición grafítica esferoidal austemperizada (ADI) con tratamiento térmico de acuerdo con la norma EN-1564; (ii) una fundición A según se describe en la solicitud de patente WO2006/056334; (iii) una fundición de hierro esferoidal convencional de colada en bruto de acuerdo con la norma EN-1563 y (iv) fundiciones según la presente invención identificadas como INFUN-excel P. La Figura 2 muestra una gráfica en la que se ha representado el estiramiento en (%) en el eje y frente al número de esferoides grafiticos (N) en (mm-2) en el eje x, para muestras de la fundición de la invención.

Descripción de la invención En un aspecto la invención se refiere a un procedimiento para la fabricación de una pieza de fundición esferoidal perlítica con un contenido de perlita igual o mayor de un 90 % con propiedades mecánicas y funcionales mejoradas. El procedimiento, en adelante procedimiento de la invención, comprende las siguientes etapas:

(i) preparar una aleación cuya composición química es la siguiente (porcentajes expresados en peso con respecto al peso total de la aleación) C = 3, 60-3, 70 %; Si = 2, 20-2, 30 %; Mn = 0, 40-0, 60 %; P = 0, 02-0, 04 %; S = 0, 005-0, 008 %; Cu = 0, 90-1, 00%; Mg = 0, 03-0, 04 %; N = 0, 005-0, 008 %; siendo el resto de la composición química Fe y otros elementos residuales;

(ii) colar la aleación en un molde de arena;

(iii) inocular un material inoculante en vena de colada con un caudal de adición comprendido entre 0, 6 y 0, 8 g/kg, en una cantidad comprendida entre un 0, 20-0, 25 % en peso, con respecto a la cantidad de aleación colada, donde dicho material inoculante tiene una granulometría comprendida entre 0, 1 y 0, 5 mm y una composición química seleccionada entre (porcentajes expresados en peso respecto al peso total de inoculante) :

a) Si =75, 1%; Al= 0, 89 %; Ca = 0, 93 %;S = 0, 11% y Ce =0, 70%; o b) Si =73, 1%; Al= 0, 71 %; Ca = 1, 75 %;S = 0, 06% y Bi =0, 88 %, siendo el resto hierro.

La preparación de la aleación se lleva a cabo de forma convencional por medio de adición y ajuste de las cantidades de los materiales de partida. La aleación fundida se cuela en la siguiente etapa utilizando cualquier medio convencional. Las formas de colar son esencialmente con un sistema automático de colada o utilizando cucharas... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar una pieza de fundición esferoidal perlítica con un contenido de perlita igual o mayor de un 90 %, que comprende: 5

(i) preparar una aleación cuya composición química es la siguiente (porcentajes expresados en peso con respecto al peso total de la aleación) C = 3, 60-3, 70 %; Si = 2, 20-2, 30 %;

Mn = 0, 40-0, 60 %; P = 0, 02-0, 04 %; S = 0, 005-0, 008 %; Cu = 0, 90-1, 00 %; Mg = 0, 03-0, 04 %;

N = 0, 005-0, 008 %; siendo el resto de la composición química Fe y otros elementos residuales;

(ii) colar la aleación en un molde de arena;

(iii) inocular un material inoculante en una vena de colada con un caudal de adición comprendido entre 0, 6 y 0, 8 g/kg, en una cantidad comprendida entre un 0, 20-0, 25 % en peso respecto de la cantidad de fundición de hierro, donde dicho material inoculante tiene una granulometría comprendida entre 0, 1 y 0, 5 mm y una composición química seleccionada entre (porcentajes expresados en peso respecto al peso total de inoculante) :

a) Si =75, 1%; Al= 0, 89 %; Ca = 0, 93 %;S = 0, 11% y Ce =0, 70%; o 25 b) Si=73, 1%;Al=0, 71%;Ca=1, 75%;S =0, 06%yBi=0, 88%, siendoelrestoFe.

2. Procedimiento según la reivindicación 1, en el que la aleación presenta la siguiente composición química (porcentajes expresados en peso respecto al peso total de la aleación) : C = 3, 62 %; Si = 2, 27 %; Mn = 0, 45 %; P = 0, 021 %; S = 0, 008 %; Cu = 0, 98 %; Mg = 0, 033 %; N = 0, 008 %; siendo el resto de la composición Fe y los elementos residuales habituales.

3. Procedimiento según la reivindicación 2, en el que el material inoculante presenta la siguiente composición química: (porcentajes en peso respecto al peso total de inoculante) : Si = 75, 1 %; Al = 0, 89 %; Ca = 0, 93 %; S = 0, 11 % y Ce = 0, 70 %, siendo el resto Fe.

4. Procedimiento según la reivindicación 1, en el que la aleación presenta la siguiente composición química (porcentajes expresados en peso respecto al peso total de la aleación) : C = 3, 60 %; Si = 2, 21 %; Mn = 0, 45 %; P = 0, 023 %; S = 0, 007 %; Cu = 1, 01 %; Mg = 0, 040 %; N = 0, 007 %, siendo el resto de la composición química Fe y otros elementos residuales habituales.

5. Procedimiento según la reivindicación 4, en el que el material inoculante presenta la siguiente composición química: (porcentajes en peso respecto al peso total de inoculante) : Si = 73, 1 %; Al = 0, 71 %; Ca = 1, 75 %; S = 0, 06 % y Bi = 0, 88 %, siendo el resto Fe.

6. Pieza de fundición esferoidal perlítica que se puede obtener mediante el procedimiento según una cualquiera de las reivindicaciones anteriores, que tiene una resistencia frente a la rotura (R) mayor de 900 MPa, preferentemente igual o mayor de 905 MPa, más preferentemente igual o mayor de 910 MPa, un estiramiento comprendido entre un 3, 5-7, 0 % y un contenido de perlita igual o mayor de un 90 %, preferentemente igual o mayor de un 95 %, más preferentemente igual o mayor de un 97 %, y todavía más preferentemente igual o mayor de un 99 %.

7. Pieza según la reivindicación 6 que consiste en un cigüeñal.

Patentes similares o relacionadas:

Inoculante de hierro fundido y método de producción de un inoculante de hierro fundido, del 17 de Junio de 2020, de ELKEM ASA: Un inoculante para la fabricación de hierro fundido con grafito lamelar, compactado o esferoidal, comprendiendo dicho inoculante una aleación de ferrosilicio […]

Material de control y método para producir el mismo, del 8 de Abril de 2020, de Ishikawalite Industry, Co., Ltd: Un material de control que se rellena con una aleación de magnesio en un alambre en un proceso de inyección de alambre para esferoidización del grafito, caracterizado […]

Aleación inoculante para piezas gruesas de fundición, del 18 de Diciembre de 2019, de FERROPEM: Aleación inoculante a base de ferrosilicio para el tratamiento de una fundición para la fabricación de piezas que presentan unas partes de espesores superiores a 6 mm, […]

Alambre tubular para el tratamiento metalúrgico de un baño de metal fundido y procedimiento correspondiente, del 29 de Mayo de 2019, de AFFIVAL: Alambre tubular destinado a introducirse en un baño de metal fundido para realizar un tratamiento metalúrgico, comprendiendo el alambre […]

Alambre tubular para el tratamiento metalúrgico de un baño de metal fundido y procedimiento correspondiente, del 29 de Mayo de 2019, de AFFIVAL: Alambre tubular destinado a introducirse en un baño de metal fundido para realizar un tratamiento metalúrgico, comprendiendo el alambre […]

Procedimiento para controlar magnesio activo en hierro de fundición dúctil, del 21 de Mayo de 2019, de Veigalan Estudio 2010 S.L.U: Un procedimiento para controlar si la cantidad de magnesio activo en un material fundido tratado de hierro dúctil o grafito esferoidal está por encima o por […]

Método y dispositivo de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, del 21 de Marzo de 2019, de ELKEM ASA: Método de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, que incluye: depositar la sustancia […]

Método para reparar defectos en piezas de trabajo de fundición de hierro y un método of conexión de piezas de trabajo de fundición de hierro, del 22 de Noviembre de 2017, de VESTAS WIND SYSTEMS A/S: Método de reparación de un defecto en una pieza de trabajo de fundición de hierro dúctil , que incluye: mecanizar la pieza de trabajo […]

Procedimiento para la fabricación de un inoculante moldeado, del 6 de Septiembre de 2017, de Kutsch, Thorsten: Procedimiento para la fabricación de un inoculante moldeado con los siguientes pasos: - mezclar un polvo de agente inoculante, caracterizado por - una […]