Procedimiento y dispositivo de inoculación.

La presente invención describe un procedimiento de inoculación de un aditivo nucleante a una aleación de hierro fundido en un distribuidor de colada mediante el empleo de una antorcha de plasma de arco transferido,

con un ánodo parcialmente sumergido en la aleación de hierro fundido y un cátodo situado sobre la superficie de dicha aleación, comprendiendo el ánodo, o el cátodo, o ambos grafito, preferiblemente grafito cristalino sintético que aporta a la aleación de hierro dicho aditivo nucleante. La invención describe asimismo un dispositivo de inoculación útil para llevar a cabo el procedimiento de inoculación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2009/070529.

Solicitante: FUNDACION INASMET.

Nacionalidad solicitante: España.

Inventor/es: COBOS JIMENEZ,LUIS, CARNICER ALFONSO,PEDRO, RODRIGUEZ VAZQUEZ,Francisco, ONCALA AVILÉS,JOSE LUIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Tratamiento del metal fundido en la cuchara o en los canales de colada antes del moldeo (características relativas a la inyección de gas en cierres de tipo de corredera B22D 41/42, en buzas de colada B22D 41/58).

- C21C1/08 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 1/00 Afinado del hierro fundido; Hierro colado. › Fabricación de hierro colado.

- C21C1/10 C21C 1/00 […] › Fabricación de fundiciones de grafito esferoidal.

- C22C33/08 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 33/00 Fabricación de aleaciones ferrosas (mediante tratamiento con calor C21D 5/00, C21D 6/00). › Fabricación de aleaciones de hierro colado.

PDF original: ES-2528299_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo de inoculación Campo de la invención La presente invención se refiere a un nuevo procedimiento de inoculación para inocular hierro colado (gris o nodular) y en especial un baño de hierro fundido contenido en un dispositivo de colada (artesa, horno o cuchara) dispuesto entre la salida de un horno de fusión y la línea de moldes. La inoculación permite modificar la estructura metalográfica de base, lo que puede afectar tanto a la forma, tamaño y distribución de grafito en la matriz metálica. La presente invención se refiere asimismo a un dispositivo para poner en práctica dicho procedimiento de inoculación.

Antecedentes de la invención La fabricación de piezas de hierro colado requiere de la utilización de determinados aditivos denominados inoculantes que se incorporan al baño de hierro fundido durante el proceso de fusión y/o colada para obtener la estructura metalográfica deseada y garantizar las condiciones internas apropiadas de las piezas.

La inoculación se define como la aportación, a un baño metálico en el momento previo a la colada, de determinadas aleaciones para producir cambios en la distribución del grafito, mejoras en las características mecánicas y la reducción de la tendencia al blanqueo.

El propósito de la inoculación es la generación de núcleos de germinación sobre los cuales crecen las fases sólidas durante la solidificación.

En determinados casos, estos gérmenes resultan de la adición de partículas finas de la misma fase que se pretende solidificar. Estas partículas no se disuelven completamente, dando lugar a la proliferación de cristales. Así por ejemplo, la adición de carbono grafitico al hierro colado en el momento previo a la colada favorece la nucleación del grafito en el baño metálico y evita el sub-enfriamiento durante la solidificación. No obstante, el carbono utilizado como aditivo debe poseer un elevado grado de cristalización para poder generar gérmenes de nucleación que posibiliten la precipitación del carbono en forma grafítica.

Este mismo efecto puede obtenerse a partir de partículas de materiales distintos a los de solidificación. El aumento del número de núcleos en el metal fundido favorece que la solidificación eutéctica, y especialmente la precipitación grafítica, puedan tener lugar con un sub-enfriamiento mínimo, lo que reduce la tendencia a la formación de carburos eutécticos y favorece la precipitación de grafito. La mayoría de los inoculantes utilizados en la actualidad contienen de un 45 a un 75 % de Si y porcentajes variables de Ca y Al principalmente (las aleaciones de Si puro no son eficaces en la inoculación) . Dependiendo de las características de las piezas a fabricar y los procesos de fabricación disponibles, pueden incorporar cantidades variables de otros elementos como Ca, Ba, Mg, Mn y Zr que se usan para aumentar la solubilidad y/o la potencia del inoculante.

La inoculación puede realizarse en el interior o exterior del molde. El proceso tradicional de inoculación externa, y el más común, consiste en añadir inoculante en la corriente de metal procedente de la cuchara de trasvase o tratamiento durante el llenado de la cuchara de colada. Se trata de obtener una mezcla homogénea y una buena dilución del inoculante. Este proceso tiene importantes limitaciones que afectan tanto al peso de metal a tratar (no es válido para pequeñas cantidades) como al tiempo útil de colada (el desvanecimiento del efecto inoculante es muy rápido) .

En la inoculación exterior al molde se emplean materiales granulados o en forma de hilo que se incorporan al metal fundido de forma diversa y en puntos distintos de la línea de colada.

La patente GB 2069898 describe un proceso de inoculación por hilo para un horno de colada por presión, donde el material inoculante se incorpora al paso del metal fundido en el canal de salida del tanque, conduciendo el metal fundido hasta el canal de colada, en cuyo extremo opuesto se encuentra boquilla de colada por la que se procede al llenado del molde. Tal como se desprende del diseño presentado, este procedimiento presenta algunos defectos o limitaciones operativas, derivadas principalmente de la regularidad del flujo de colada. Resulta evidente que una parada en la línea de moldeo provoca la correspondiente parada en la unidad de colada, con el consiguiente desvanecimiento del efecto inoculante y el rápido enfriamiento del metal expuesto en el canal de colada abierto.

Una forma de evitar el problema mencionado consiste en proyectar partículas de inoculante sobre el chorro de colada en el momento justo en que éste entra en el molde. Un procedimiento de inoculación de este tipo se describe en la patente JP 55122652. En este caso, el inconveniente de la operación se traduce en un rendimiento irregular y, por lo general bajo, debido a la pérdida de material que se produce por la propia proyección y por el rebote de parte de las partículas sobre la corriente de metal. Estos métodos de proyección presentan un inconveniente añadido que es la dificultad de adaptación del caudal al caudal del metal debido a que se produce en el momento preciso del llenado. La práctica habitual consiste en establecer un caudal fijo de inoculante de acuerdo con el caudal medio de la colada, teniendo en cuenta que durante el llenado del molde el caudal puede oscilar entre cientos de gramos y varios kilos por

segundo. Durante una operación convencional de llenado de un molde, resulta evidente que se produce una falta de proporcionalidad, es decir, que existirán en el molde partes sobre-inoculadas frente a otras infra-inoculadas, pudiendo dar lugar a defectos de índole contraria en el mismo molde.

En cuanto a la inoculación con carbono grafitico mencionada anteriormente, se puede destacar que el C tiene en el diagrama Fe-C una saturación en el punto eutéctico (TE = 1153 º C) de un 4, 26 %. Los elementos de aleación aumentan o disminuyen la temperatura de este punto de saturación. En la inoculación con grafito se debe observar con mucha atención la solubilidad. Tan pronto como el carbono grafitico aportado se disuelve, pierde sus propiedades como germinante, lo que implica un rápido desvanecimiento de su efecto de forma incontrolada en función de la temperatura, composición química y grado de agitación de la masa fundida caliente. Esto hace que la inoculación con grafito sea un método poco utilizado.

Esta inoculación puede resultar indispensable en condiciones extremas de la fundición, tales como fundiciones quemadas, con bajo contenido de 02, que provocan una débil reacción hasta la germinación con óxidos. En este caso la incorporación del grafito se debe realizar justo antes del llenado del molde, lo que implica una baja temperatura y un tiempo de espera reducido para la solidificación.

La aparición en el mercado de hornos de colada con inductor y presurizados con nitrógeno supuso una gran mejora en los procesos de fabricación y se tradujo en un aumento inmediato de la productividad. No obstante, la calidad y los costes de fabricación no se vieron igualmente beneficiados ya que los nuevos hornos introducían nuevas problemáticas específicas derivadas de su propia concepción y diseño.

Estos hornos permiten mantener el metal disponible para la colada durante más tiempo ya que corrigen los dos inconvenientes principales anteriormente citados, es decir, la pérdida de temperatura del metal y el desvanecimiento del magnesio (en fundición nodular) . No obstante, presenta un problema general de operación muy importante: el horno debe mantenerse siempre con metal fundido cubriendo el inductor, por lo que éste debe permanecer siempre en operación. La pérdida de calidad metalúrgica experimentada por el metal durante su recirculación a través del inductor debe añadirse a los costes derivados del mantenimiento del metal durante los períodos no operativos. Se ha constatado que los principales parámetros de control de la curva de enfriamiento (temperatura del eutéctico y recalescencia) sufren una progresiva degradación lineal en función de la temperatura del metal y el tiempo de permanencia en el tanque.

Para compensar y corregir este deterioro se utilizan dos técnicas ya mencionadas: en primer lugar se inocula el metal durante el llenado del horno mediante la aportación del material a la corriente de la cuchara de transferencia; a continuación, se inocula el metal en la corriente de colada por medio de proyección en el momento en que se llena el molde. La combinación de estas dos técnicas permite un grado aceptable de control sobre la calidad metalúrgica y es, hoy en día, el procedimiento comúnmente utilizado en las fundiciones que disponen de este tipo de horno.

No obstante, a la suma... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de inoculación para inocular una aleación de hierro colado, que comprende establecer un arco de plasma entre la superficie de dicha aleación y un cátodo de una antorcha de plasma de arco transferido dispuesta en un distribuidor de colada situado antes de la línea de moldeo de la aleación, comprendiendo la citada antorcha de plasma de arco transferido un ánodo parcialmente sumergido en la aleación de hierro colado y estando el cátodo dispuesto sobre la aleación, y comprendiendo el ánodo o el cátodo o ambos grafito, el cual aporta a la aleación de hierro un aditivo de nucleación.

2. Procedimiento según la reivindicación 1, en el que el cátodo es de grafito.

3. Procedimiento según la reivindicación 1, en el que el ánodo es de grafito.

4. Procedimiento según la reivindicación 1, en el que el cátodo y el ánodo son de grafito. 15

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, en el que el grafito es grafito cristalino sintético.

6. Procedimiento según una cualquiera de las reivindicaciones 1, 2, 4 o 5, en el que el aditivo de nucleación se

desprende del cátodo y se incorpora a la aleación de hierro colado por arrastre del gas de plasma generado por el arco 20 de plasma, comprendiendo grafito sintético cristalino la parte del cátodo en contacto con el gas de plasma.

7. Procedimiento según una cualquiera de las reivindicaciones 1, 3, 4 o 5, en el que el aditivo de nucleación se desprende del ánodo y se incorpora a la aleación de hierro colado por contacto del ánodo con la aleación de hierro colado, comprendiendo grafito sintético cristalino la parte del ánodo en contacto con la aleación de hierro colado.

8. Procedimiento según las reivindicaciones 4 o 5, en el que el ánodo y el cátodo están dispuestos de forma que la radiación del arco de plasma generada en el cátodo actúe sobre la parte no sumergida del ánodo, provocando el calentamiento del ánodo.

9. Dispositivo de inoculación para inocular una aleación de hierro colado que comprende (i) una antorcha de plasma de arco transferido y (ii) un distribuidor de colada situado antes de una línea de moldes, estando dicha antorcha de plasma dispuesta en dicho distribuidor de colada, comprendiendo la citada antorcha de plasma un ánodo parcialmente sumergido en una aleación de hierro colado presente en el distribuidor de colada y un cátodo situado sobre la superficie de dicha aleación de hierro colado, para establecer un arco de plasma entre el cátodo y la superficie de la aleación fundida, comprendiendo el ánodo o el cátodo o ambos grafito.

10. Dispositivo de inoculación según reivindicación 9, en el que el grafito es grafito cristalino sintético.

11. Dispositivo según las reivindicaciones 9 o 10, que comprende además medios para regular el área de la superficie 40 del ánodo que se sumerge en la aleación de hierro colado.

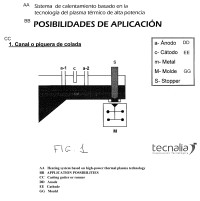

12. Dispositivo según una cualquiera de las reivindicaciones 9 a 11, en el que el distribuidor de colada presenta una configuración seleccionada de entre: 1) canal de colada de un horno de colada; 2) una artesa; 3) una cuchara de colada basculante; y 4) una cuchara con trasvase a bandeja de colada.

13. Dispositivo según reivindicación 12, en el que ánodo y cátodo se encuentran en el distribuidor de colada situados en el eje de circulación y en la dirección de vaciado hacia el molde de la aleación de hierro fundido.

14. Dispositivo según la reivindicación 13, en el que el ánodo o el cátodo o ambos se encuentran dentro de una cámara 50 cerrada en atmósfera inerte.

15. Dispositivo según cualquiera de las reivindicaciones 9 a 14, que comprende además medios de regulación de la potencia del arco de plasma.

16. Dispositivo según cualquiera de las reivindicaciones 9 a 15, en el cual la antorcha de plasma es un medio de calentamiento que puede aumentar la temperatura de la aleación de hierro colado para su ajuste a una temperatura de referencia de colada, con una tolerancia inferior a ± 5 º C.

Patentes similares o relacionadas:

Método para influir en la dilatación máxima del hierro fundido, del 14 de Diciembre de 2016, de HERAEUS ELECTRO-NITE INTERNATIONAL N.V.: Método para influir en la elongación de hierro fundido mediante la adición de magnesio al proceso de fundición, caracterizado por que se mide el contenido de oxígeno […]

Método para obtener una aleación de hierro gris de alta resistencia para motores de combustión y fundiciones en general, del 9 de Abril de 2013, de Teksid Do Brasil Ltda: Método para obtener aleación de hierro gris de alta resistencia, en horno de inducción en dondea) el método para desoxidar el metal líquido tiene las etapas siguientes: - […]

PROCEDIMIENTO DE FABRICACION DE ACERO HIERROS FUNDIDOS RESITENTES A LA CORROSION, POR MEDIO DE APLICACION DE NUEVA ALEACION DE HIERRO-CARBON., del 1 de Abril de 2007, de KASUBA, JANOS: Procedimiento para la producción de aleaciones Fe-C, aceros y y hierros fundidos que se caracteriza por los siguientes: proporcionamos el 30-90% del contenido del carbón […]

RODILLO DE TEMPLE SUPERFICIAL INDEFINIDO DE HIERRO COLADO PRODUCIDO MEDIANTE LA ADICCION DE NIOBIO., del 1 de Marzo de 2007, de AKERS INTERNATIONAL AB: SE DESCRIBE UNA COMPOSICION DE ALEACION DE RODILLO DE TEMPLE INDEFINIDO QUE CONTIENE CARBONO EN EL RANGO DE ENTRE 2,5 Y 4,0 % EN PESO DE LA ALEACION Y EL CARBONO ESTA PRESENTE […]

UN METODO PARA PRODUCIR HIERRO CON GRAFITO COMPACTADO., del 1 de Abril de 2004, de CGI-PROMOTION AB, BACKERUD: Un método para producir objetos de fundición de hierro que contiene cristales de grafito compactado (vermifor- me) caracterizado por: a) preparar una masa de hierro […]

PROCEDIMIENTO PARA LA FUSION DE METALES EN HORNOS ROTATIVOS Y HORNO DE FUSION ROTATIVO PARA LA APLICACION DE ESTE PROCEDIMIENTO., del 16 de Diciembre de 1998, de SOCIEDAD ESPAÑOLA DEL OXIGENO, S.A.: PROCEDIMIENTO PARA LA FUSION DE METALES EN HORNOS ROTATIVOS Y HORNO DE FUSION ROTATIVO PARA LA APLICACION DE ESTE PROCEDIMIENTO. EL PROCEDIMIENTO […]

PROCEDIMIENTO DE FUSION DE UNA CARGA METALICA EN UN HORNO ROTATIVO Y HORNO ROTATIVO PARA EMPLEO EN DICHO PROCEDIMIENTO., del 1 de Noviembre de 1998, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: EL PROCEDIMIENTO, IMPLEMENTADO EN UN HORNO GIRATORIO DOTADO DE UN OXIQUEMADOR COMPRENDE LAS ETAPAS DE AÑADIR A LA CARGA METALICA EN EL HORNO UNA CARGA DE COMBUSTIBLE […]

PROCESO DE PRODUCCIÓN DE HIERRO FUNDIDO, del 1 de Julio de 1961, de MEEHANITE METAL CORPORATION: Proceso de producción de un hierro fundido a partir de una masa fundida, que comprende las fases de adición de una cantidad de agente metaestabilizador […]