Contabilización de calor para instalación de energía térmica central.

Sistema (10) de contador de calor virtual para estimar la energía térmica intercambiada entre una pluralidad de dispositivos intercambiadores de calor (H1,

1, ..., H1,n1, H2,1, ..., H2,n2, ..., Hm,1, ..., Hm,nm) de una instalación térmica central (I) para generar y suministrar energía térmica y un complejo de usuarios (U) durante un periodo de tiempo predeterminado (ΔtTOT);

incluyendo dicho complejo de usuarios (U) una pluralidad de usuarios de energía térmica (U1, ..., Um) que van a monitorizarse; incluyendo dicha instalación térmica central (I):

- un circuito de suministro (C), adaptado para que un fluido portador de calor pase a través del mismo y dispuesto para adoptar de manera selectiva una pluralidad de configuraciones de funcionamiento (s) en las que define respectivos trayectos de suministro para dicho fluido portador de calor; y

- una unidad térmica (G) dispuesta para generar una variación deseada de la energía térmica en el fluido portador de calor que fluye desde el circuito de suministro C;

- un dispositivo de bombeo (P) previsto para crear una circulación forzada de dicho fluido portador de calor a través de dicho circuito de suministro (C);

- una pluralidad de dispositivos intercambiadores de calor (H1,1, ..., H1,n1, H2,1, ..., H2,n2, Hm,1, ..., Hm,nm) conectados a dicho circuito de suministro (C), distribuidos entre dichos usuarios de energía térmica (U1, ..., Um), y previstos para que dicho fluido portador de calor pase a través de los mismos de manera selectiva según la configuración de funcionamiento adoptada por dicho circuito de suministro (C), y adaptados para permitir el intercambio de calor entre dicho fluido portador de calor y dichos usuarios de energía térmica (U1, ..., Um);

comprendiendo el sistema (10):

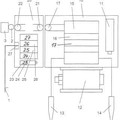

• primeros medios (12, 14, 16, 18, 20) sensores, adaptados para asociarse con el circuito de suministro (C) y dispuestos para suministrar señales principales (Qman., Tman., Trit., Pman., Prit., s) indicativas de cantidades físicas que representan el funcionamiento de dicho circuito de suministro (C) en dicho periodo de tiempo (ΔtTOT),

en el que dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) comprenden señales que representan las siguientes cantidades físicas:

- el caudal (Qman) de fluido portador de calor que fluye en una parte de alimentación principal (Cman.) del circuito de suministro (C);

- una primera y una segunda temperatura (Tman., Trit.) del fluido portador de calor en la parte de alimentación principal (Cman.) y en la parte de retorno principal (Crit.), respectivamente, del circuito de suministro (C);

- la configuración de funcionamiento (s) adoptada por el circuito de suministro (C); y

- la diferencia de presión (ΔP) que tiene el fluido portador de calor entre la parte de alimentación principal y la parte de retorno principal (Crit.), respectivamente, del circuito de suministro (C), y

• medios (22) de control que comprenden:

- medios (23) de memoria dispuestos para almacenar datos que representan la variación de dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) en el periodo de tiempo (ΔtTOT); y

- medios (24) de procesamiento, dispuestos para recibir en su entrada dichos datos que representan la variación de dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) en el periodo de tiempo (ΔtTOT) desde dichos medios (23) de memoria, y configurados para suministrar en su salida datos (Ê1,1, ..., Ê1,n1; Ê2,1, ..., Ê2,n2; ...; Êm,1, ..., Êm,nm) que representan la estimación de la energía térmica (E1,1, ..., E1,n1; E2,1, ..., E2,n2; ...; Em,1, ..., Em,nm) intercambiada individualmente entre cada dispositivo intercambiador de calor (H1,1, ..., H1,n1; H2,1, ..., H2,n2; ...; Hm,1, ..., Hm,nm) y el correspondiente usuario de energía térmica (U1, ..., Um), caracterizado porque los medios de memoria también comprenden un modelo térmico y de dinámica de fluidos (M) definido inicialmente y que representa la instalación térmica central (I), que se identifica basándose en cantidades físicas que representan el funcionamiento del circuito de suministro (C) y los dispositivos intercambiadores de calor (H1,1, ..., H1,n1, H2,1, ..., H2,n2, ..., Hm,1, ..., Hm,nm), detectadas en condiciones específicas de funcionamiento y estimulación de la instalación (I); y porque los medios de procesamiento están configurados para procesar dichos datos según el modelo térmico y de dinámica de fluidos (M).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2009/055912.

Solicitante: INGENIA S.R.L.

Nacionalidad solicitante: Italia.

Dirección: Via Valdieri, 32 10139 Torino (TO) ITALIA.

Inventor/es: MASOERO, MARCO, ARESTA,ALESSIO, BARI,FEDERICO, FRONTERRE\',MICHELE, GRECO,COSIMO, MALAN,STEFANO, VANDONI,GIORGIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01K17/10 FISICA. › G01 METROLOGIA; ENSAYOS. › G01K MEDIDA DE TEMPERATURAS; MEDIDA DE CANTIDADES DE CALOR; ELEMENTOS TERMOSENSIBLES NO PREVISTOS EN OTRO LUGAR (pirometría de las radiaciones G01J 5/00). › G01K 17/00 Medida de una cantidad de calor. › entre un punto de entrada y un punto de salida, combinada con la medida del caudal de flujo del medio.

PDF original: ES-2545086_T3.pdf

Fragmento de la descripción:

Contabilización de calor para instalación de energía térmica central

La presente invención se refiere a un sistema y un método para estimar la energía térmica intercambiada entre una 5 pluralidad de intercambiadores de calor de una instalación central para generar y suministrar energía térmica y un complejo de usuarios.

En la técnica anterior existen contadores o dispositivos de medición de calor, también denominados contadores de calor directos, contadores de costes de calefacción directos o contadores térmicos, que en todos los casos requieren 10 mediciones instantáneas directas del caudal del fluido portador de calor a través de cada unidad de calefacción (o grupo de unidades de calefacción) y de la diferencia de temperatura del mismo fluido entre la entrada y la salida de la unidad de calefacción (o grupo) . Por tanto, estos dispositivos de contabilización están constituidos por los siguientes componentes:

dos sensores de temperatura

un sensor de caudal

un sistema electrónico para tratar y muestrear las señales procedentes de los tres sensores y procesarlas 20

una memoria para almacenar la medición de calor

un componente de visualización de medición, y

si es necesario, un componente para transmitir los datos medidos.

Los datos recibidos desde los sensores (un sensor de caudal y dos sensores de temperatura) se recopilan y almacenan por el sistema electrónico del contador de calor y a continuación se calcula la integral con respecto al tiempo para obtener su elemento de dato de energía. Este elemento de dato puede visualizarse en una unidad de 30 visualización del dispositivo, si está presente, y/o puede guardarse en su memoria interna y/o enviarse a una unidad de control remoto genérica. Este tipo de dispositivo de contabilización de calor es económicamente ventajoso sólo para instalaciones de calefacción que tienen lo que se conoce como suministro "horizontal", "en anillo" o "de área" del fluido portador de calor.

Este tipo de sistema requiere un anillo de suministro interno en cada unidad de alojamiento (o un número limitado de anillos) que da servicio a todas las unidades de calefacción de la unidad de alojamiento y que está conectado a un único punto de ramificación del suministro principal. En este caso, la energía suministrada por todas las unidades de calefacción de una única unidad de alojamiento puede contabilizarse mediante un único contador directo para cada anillo interno de la unidad de alojamiento. De manera similar, la temperatura puede regularse en este caso 40 controlando el flujo del fluido portador de calor, interponiendo una unidad de válvula de solenoide para un anillo de suministro cerca de la rama del suministro principal.

Por otro lado, si los sistemas de suministro son de tipo ascendente o vertical, en el que cada unidad de calefacción de una única unidad de alojamiento está conectada a una tubería diferente del suministro principal que discurre en 45 vertical por todo el edificio, el sistema de contabilización de calor directo es caro desde el punto de vista económico, porque cada unidad de calefacción requiere un contador de calor independiente y por tanto un grupo de sensores independiente (dos sensores de temperatura y un sensor de caudal) con su sistema electrónico. Por tanto, esta última solución requeriría un trabajo de instalación altamente invasivo, implicaría aumentos de costes de manera proporcional al número de unidades de calefacción y tendría un efecto marcado sobre el aspecto de la unidad de 50 alojamiento. Surge un inconveniente adicional por el hecho de que las dimensiones globales del sensor de caudal superan el espacio disponible entre la unidad de calefacción y el muro en el que están insertadas las tuberías de alimentación y retorno de fluido portador de calor; además, el sensor de caudal requiere tramos de tubería rectos aguas arriba y aguas abajo adicionales para limitar el desarrollo de turbulencia en el fluido, lo que degradaría la precisión de medición. Por tanto, por motivos físicos, el sensor de caudal generalmente no puede instalarse en cada 55 unidad de calefacción. Además, dependiendo del principio físico usado por cualquier sensor de caudal dado, puede tener otros inconvenientes. Por ejemplo, el rendimiento de los sensores de caudal mecánicos se degrada con el tiempo si el fluido tiene un alto contenido en impurezas suspendidas, lo que de hecho es el caso de fluidos usados en instalaciones de calefacción. Otros tipos de sensor de caudal tales como sensores electromagnéticos o ultrasónicos requieren demasiada energía para su alimentación eléctrica y son demasiado caros. Por consiguiente, 60 aunque los contadores de calor directos son dispositivos ideales para medir el calor transferido, nunca se han usado en el pasado para contabilizar el calor intercambiado entre un sistema de calefacción central de tipo ascendente y sus usuarios.

Otro tipo de sistema para contabilizar el consumo de los usuarios a los que dan servicio instalaciones de calefacción 65 o refrigeración central usa asignadores de costes de calor (heat cost allocator) . Los asignadores de costes de calor son dispositivos que existen desde hace décadas y fueron diseñados para solucionar el problema de contabilizar el calor para instalaciones verticales (ascendentes) . El principio de funcionamiento se basa en:

- la medición de la temperatura media de la unidad de calefacción mediante los asignadores de costes de calor que están colocados en la superficie frontal de la unidad de calefacción; 5

- la medición directa, si es necesario, de la energía térmica total intercambiada entre la unidad térmica y toda la instalación de suministro del edificio;

- un modelo simplificado de la unidad de calefacción, y 10

- la medición, si es necesario, de la temperatura media del entorno en el que funciona cada unidad de calefacción.

Aunque los asignadores de costes de calor son el tipo de sistema más extendido, presentan diversos inconvenientes, incluyendo el hecho de que tienen que colocarse en la superficie frontal de cada unidad de 15 calefacción en una posición específica que representa la temperatura media de la unidad. Además, su accesibilidad es tal que pueden manipularse fácilmente y la asignación de costes se ve degradada con un aumento en la variación de las condiciones de funcionamiento de la unidad de calefacción con las que está asociado cada asignador de costes de calor individual. Surgen otros inconvenientes de esta técnica conocida usada comúnmente por el hecho de que la precisión de la asignación de costes de calor se ve degradada en presencia de muebles u objetos situados 20 delante de la unidad de calefacción y el asignador de costes de calor colocado en la misma. Finalmente, es un conocimiento común que los parámetros que describen el modelo de la unidad de calefacción en la que están instalados los asignadores de costes de calor, y que son necesarios para la configuración de los asignadores de costes de calor con fines de contabilización, no siempre son conocidos, porque sólo se identifica un determinado porcentaje de unidades de calefacción mediante mediciones apropiadas en una cámara para pruebas climática por 25 los fabricantes de sistemas basándose en asignadores de costes de calor. Estos parámetros también pueden variar de una manera no conocida con los años, si el flujo del fluido portador de calor se bloquea parcialmente en la unidad de calefacción, por ejemplo como resultado de sedimentos que se depositan en sus válvulas o en su extremo inferior.

Otro método, que es menos preciso y por tanto se usa menos, puede aplicarse a instalaciones de suministro de área e instalaciones ascendentes. En este método, la asignación del consumo de calefacción de cada unidad de alojamiento se basa únicamente en los periodos de uso. Sin embargo, esto no tiene en cuenta muchos factores físicos que en realidad hacen imposible tener un mismo caudal y una misma temperatura del fluido portador de calor entrante para cualquier estado de uso dado, debido a pérdidas de presión (también denominadas pérdidas de carga) 35 y pérdidas térmicas que se producen en el fluido portador de calor en su flujo a lo largo de la línea de suministro.

Además, los tipos y tamaños de las unidades de calefacción en cada unidad de alojamiento pueden haberse modificado con el tiempo, debido a una reconstrucción por ejemplo, y puede ser que ya no sean uniformes de una unidad de alojamiento a la siguiente. 40

Otra estrategia de contabilización se basa en las mediciones de cantidades físicas indirectas tales como las del entorno en la unidad de alojamiento cuya absorción o liberación de energía térmica va a... [Seguir leyendo]

Reivindicaciones:

1. Sistema (10) de contador de calor virtual para estimar la energía térmica intercambiada entre una pluralidad de dispositivos intercambiadores de calor (H1, 1, ..., H1, n1, H2, 1, ..., H2, n2, ..., Hm, 1, ..., Hm, nm) de una instalación térmica central (I) para generar y suministrar energía térmica y un complejo de usuarios (U) durante un 5 periodo de tiempo predeterminado (tTOT) ;

incluyendo dicho complejo de usuarios (U) una pluralidad de usuarios de energía térmica (U1, ..., Um) que van a monitorizarse;

incluyendo dicha instalación térmica central (I) :

- un circuito de suministro (C) , adaptado para que un fluido portador de calor pase a través del mismo y dispuesto para adoptar de manera selectiva una pluralidad de configuraciones de funcionamiento (s) en las que define respectivos trayectos de suministro para dicho fluido portador de calor; y 15

- una unidad térmica (G) dispuesta para generar una variación deseada de la energía térmica en el fluido portador de calor que fluye desde el circuito de suministro C;

- un dispositivo de bombeo (P) previsto para crear una circulación forzada de dicho fluido portador de calor 20 a través de dicho circuito de suministro (C) ;

- una pluralidad de dispositivos intercambiadores de calor (H1, 1, ..., H1, n1, H2, 1, ..., H2, n2, Hm, 1, ..., Hm, nm) conectados a dicho circuito de suministro (C) , distribuidos entre dichos usuarios de energía térmica (U1, ..., Um) , y previstos para que dicho fluido portador de calor pase a través de los mismos de manera selectiva 25 según la configuración de funcionamiento adoptada por dicho circuito de suministro (C) , y adaptados para permitir el intercambio de calor entre dicho fluido portador de calor y dichos usuarios de energía térmica (U1, ..., Um) ;

comprendiendo el sistema (10) : 30

primeros medios (12, 14, 16, 18, 20) sensores, adaptados para asociarse con el circuito de suministro (C) y dispuestos para suministrar señales principales (Qman., Tman., Trit., Pman., Prit., s) indicativas de cantidades físicas que representan el funcionamiento de dicho circuito de suministro (C) en dicho periodo de tiempo (tTOT) , 35

en el que dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) comprenden señales que representan las siguientes cantidades físicas:

- el caudal (Qman) de fluido portador de calor que fluye en una parte de alimentación principal (Cman.) del 40 circuito de suministro (C) ;

- una primera y una segunda temperatura (Tman., Trit.) del fluido portador de calor en la parte de alimentación principal (Cman.) y en la parte de retorno principal (Crit.) , respectivamente, del circuito de suministro (C) ;

- la configuración de funcionamiento (s) adoptada por el circuito de suministro (C) ; y

- la diferencia de presión (P) que tiene el fluido portador de calor entre la parte de alimentación principal y la parte de retorno principal (Crit.) , respectivamente, del circuito de suministro (C) , y

medios (22) de control que comprenden:

- medios (23) de memoria dispuestos para almacenar datos que representan la variación de dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) en el periodo de tiempo (tTOT) ; y

- medios (24) de procesamiento, dispuestos para recibir en su entrada dichos datos que representan la variación de dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) en el periodo de tiempo (tTOT) desde dichos medios (23) de memoria, y configurados para suministrar en su salida datos (Ê1, 1, ..., Ê1, n1; Ê2, 1, ..., Ê2, n2; ...; Êm, 1, ..., Êm, nm) que representan la estimación de la energía térmica (E1, 1, ..., E1, n1; E2, 1, ..., E2, n2; ...; Em, 1, ..., Em, nm) intercambiada individualmente entre cada dispositivo intercambiador de calor (H1, 1, ..., H1, n1; 60 H2, 1, ..., H2, n2; ...; Hm, 1, ..., Hm, nm) y el correspondiente usuario de energía térmica (U1, ..., Um) , caracterizado porque los medios de memoria también comprenden un modelo térmico y de dinámica de fluidos (M) definido inicialmente y que representa la instalación térmica central (I) , que se identifica basándose en cantidades físicas que representan el funcionamiento del circuito de suministro (C) y los dispositivos intercambiadores de calor (H1, 1, ..., H1, n1, H2, 1, ..., H2, n2, ..., Hm, 1, ..., Hm, nm) , detectadas en condiciones 65

específicas de funcionamiento y estimulación de la instalación (I) ; y porque los medios de procesamiento están configurados para procesar dichos datos según el modelo térmico y de dinámica de fluidos (M) .

2. Sistema según la reivindicación 1, en el que los primeros medios (12, 14, 16, 18, 20) sensores están dispuestos para detectar dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) solamente, y los medios 5 (24) de procesamiento están dispuestos para suministrar dichos datos de salida (Ê1, 1, ..., Ê1, n1; Ê2, 1, ..., Ê2, n2; ...; Êm, 1, ..., Êm, nm) solamente en función de dichos primeros datos (Qman., Tman., Trit., Pman., Prit., s) .

3. Sistema según la reivindicación 1, en el que los primeros medios (12, 14, 16, 18, 20) sensores comprenden adicionalmente medios sensores auxiliares diseñados para detectar datos indicativos de cantidades físicas 10 adicionales relativas a elementos y componentes fuera del circuito de suministro (C) .

4. Sistema según una cualquiera de las reivindicaciones anteriores, que comprende adicionalmente una pluralidad de dispositivos de válvula (EV1, 1, ..., EV1, p1, EV2, 1, ..., EV2, p2, ..., EVm, 1, ..., EVm, pm) interpuestos entre dicho circuito de suministro (C) y dichos dispositivos intercambiadores de calor (H1, 1, ..., H1, n1, ..., H2, 1, 15 ..., H2, n2, ..., Hm, 1, ..., Hm, nm) para controlar el flujo del fluido portador de calor a través de dichos dispositivos intercambiadores de calor (H1, 1, ..., H1, n1, ..., H2, 1, ..., H2, n2, ..., Hm, 1, ..., Hm, nm) ; determinándose dichas configuraciones de funcionamiento por el estado de actuación de dichos dispositivos de válvula (EV1, 1, ..., EV1, p1, EV2, 1, ..., EV2, p2, ..., EVm, 1, ..., EVm, pm) .

5. Sistema según una cualquiera de las reivindicaciones anteriores, que comprende adicionalmente medios (28) de identificación dispuestos para identificar dicho modelo térmico y de dinámica de fluidos (M) inicialmente y para suministrar dicho modelo térmico y de dinámica de fluidos (M) a dichos medios (23) de memoria.

6. Sistema según la reivindicación 5, en el que los primeros medios (12, 14, 16, 18, 20) sensores comprenden adicionalmente medios sensores secundarios dispuestos para suministrar a los medios (28) de identificación señales secundarias indicativas de cantidades físicas que representan el funcionamiento de dicho circuito de suministro (C) en otras partes intermedias de este último, estando dispuestos dichos medios (28) de identificación para: 30

- establecer una secuencia de configuraciones de funcionamiento y estimulación predeterminadas (s) en el circuito de suministro (C) ; e

- identificar dicho modelo térmico y de dinámica de fluidos (M) definido inicialmente detectando la variación 35 de dichas señales principales Qman., Tman., Trit., Pman., Prit., s (t) y de dichas señales secundarias en función de dicha secuencia de configuraciones de funcionamiento (s) y configuraciones de estimulación establecidas en la instalación (I) .

7. Sistema según una cualquiera de las reivindicaciones anteriores, en el que dichos sensores secundarios 40 pueden montarse de manera retirable con respecto a dicha instalación (I) .

8. Sistema según una cualquiera de las reivindicaciones anteriores, que comprende adicionalmente medios convertidores para convertir la energía térmica y/o cinética del fluido portador de calor que fluye en el circuito de suministro (C) en energía eléctrica prevista para alimentar eléctricamente de manera local a al 45 menos un elemento de dicho sistema.

9. Sistema según la reivindicación 8, en el que los medios convertidores comprenden microturbinas para convertir la energía cinética del fluido portador de calor en energía eléctrica.

10. Sistema según la reivindicación 8, en el que los medios convertidores comprenden una unidad de conversión magneto-fluido-dinámica o magnetohidrodinámica, con lo cual el fluido portador de calor se hace eléctricamente conductor mediante la adición de aditivos químicos adecuados.

11. Sistema según la reivindicación 8, en el que los medios convertidores comprenden una unidad para la 55 conversión directa de la energía térmica que puede extraerse del fluido portador de calor o de las superficies de los elementos intercambiadores de calor en energía eléctrica.

12. Sistema según la reivindicación 8, en el que los medios convertidores comprenden un sistema para crear una variación común y uniforme en el tiempo de la presión interna del circuito de suministro (C) con 60 respecto a la del entorno externo, además de la presión diferencial generada por la bomba P que es variable en el tiempo, incluyendo el sistema una pluralidad de dispositivos transductores situados a lo largo del circuito de suministro (C) en asociación con los elementos que van a recibir suministro, estando adaptados estos dispositivos para convertir dicha variación de presión en energía eléctrica.

13. Método para estimar la energía térmica intercambiada entre una pluralidad de dispositivos intercambiadores de calor (H1, 1, ..., H1, n1, H2, 1, ..., H2, n2, ..., Hm, 1, ..., Hm, nm) de una instalación térmica central (I) para generar y suministrar energía térmica y un complejo de usuarios (U) durante un periodo de tiempo predeterminado (tTOT) ;

incluyendo dicho complejo de usuarios (U) una pluralidad de usuarios de energía térmica (U1, ..., Um) que 5 van a monitorizarse;

incluyendo dicha instalación térmica central (I) :

- un circuito de suministro (C) , adaptado para que un fluido portador de calor pase a través del mismo y 10 dispuesto para adoptar de manera selectiva una pluralidad de configuraciones de funcionamiento (s) en las que define respectivos trayectos de suministro para dicho fluido portador de calor; y

- una unidad térmica (G) dispuesta para generar una variación deseada de la energía térmica en el fluido portador de calor recibido desde el circuito de suministro (C) ; 15

- un dispositivo de bombeo (P) previsto para crear una circulación forzada de dicho fluido portador de calor a través de dicho circuito de suministro (C) ;

- una pluralidad de dispositivos intercambiadores de calor (H1, 1, ..., H1, n1, H2, 1, H2, n2, ..., Hm, 1, ..., Hm, nm) 20 conectados a dicho circuito de suministro (C) , distribuidos entre dichos usuarios de energía térmica (U1, ..., Um) , y previstos para que dicho fluido portador de calor pase a través de los mismos de manera selectiva según la configuración de funcionamiento adoptada por dicho circuito de suministro (C) , y adaptados para permitir el intercambio de calor entre dicho fluido portador de calor y dichos usuarios de energía térmica (U1, ..., Um) ; 25

comprendiendo el método las siguientes etapas de funcionamiento:

- detectar, para un periodo de tiempo predeterminado (tTOT) , señales principales (Qman., Tman., Trit., Pman., Prit., s) indicativas del funcionamiento de dicho circuito de suministro (C) y almacenar datos que representan 30 la variación en el periodo de tiempo (tTOT) de dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) ,

en el que dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) comprenden señales que representan las siguientes cantidades físicas:

- el caudal de fluido portador de calor que fluye en una parte de alimentación principal (Cman.) del circuito de suministro (C) ;

- una primera y una segunda temperatura (Tman., Trit.) del fluido portador de calor en la parte de alimentación principal (Cman.) y en la parte de retorno principal (Crit.) , respectivamente, del circuito de suministro (C) ; 40

- la configuración de funcionamiento (s) adoptada por el circuito de suministro (C) ; y

- la diferencia de presión (P) que tiene el fluido portador de calor entre la parte de alimentación principal y la parte de retorno principal (Crit.) , respectivamente, del circuito de suministro (C) ; 45

- procesar dichos datos que representan la variación de dichas señales principales (Qman., Tman., Trit., Pman., Prit., s) en el periodo de tiempo (tTOT) para suministrar en la salida los datos (Ê1, 1, Ê1, n1; Ê2, 1, ..., Ê2, n2; ...; Êm, 1, ..., Êm, nm) que representan la estimación de la energía térmica (E1, 1, ..., E1, n1; E2, 1, ..., E2, n2; ...; Em, 1, ..., Em, nm) intercambiada individualmente entre cada dispositivo intercambiador de calor (H1, 1, ..., H1, n1; H2, 1, ..., 50 H2, n2; ...; Hm, 1, ..., Hm, nm) y el correspondiente usuario de energía térmica (U1, ..., Um) ,

caracterizado porque

el método comprende además una etapa de 55

- identificar y almacenar un modelo térmico y de dinámica de fluidos (M) que representa estructural y topológicamente la instalación (I) , basándose en cantidades físicas que representan el funcionamiento del circuito de suministro (C) y los dispositivos intercambiadores de calor (H1, 1, ..., H1, n1, H2, 1, ..., H2, n2, ..., Hm, 1, ..., Hm, nm) , detectadas en condiciones específicas de funcionamiento y estimulación de la instalación (I) ; y 60

porque el procesamiento de dichos datos se realiza según el modelo térmico y de dinámica de fluidos (M) .

Patentes similares o relacionadas:

EQUIPO CONTADOR TÉRMICO TELEMÁTICO GENERADOR DE ALERTAS CON UN VOLUMEN BAJO DE DATOS DE TELECOMUNICACIÓN, del 19 de Septiembre de 2017, de RDmes Technologies, S.L: Equipo contador térmico telemático generador de alertas con un volumen bajo de datos de telecomunicación que consta de un dispositivo contador dividido en […]

Contador de agua/calor con una carcasa del emisor y procedimiento para la fabricación de una carcasa del emisor, del 22 de Junio de 2016, de QUNDIS GMBH: Contador de agua/calor con una carcasa del emisor y un dispositivo de medición , comprendiendo el dispositivo de medición un emisor, en donde la […]

Medidor de consumo, del 23 de Septiembre de 2013, de Sensus Spectrum LLC: Medidor de consumo que comprende

- un número de equipo,

- un medidor de volumen para la unidad de medición,

- dado el caso, al menos un sensor de temperatura (13, […]

Medidor de consumo, del 23 de Septiembre de 2013, de Sensus Spectrum LLC: Medidor de consumo que comprende

- un número de equipo,

- un medidor de volumen para la unidad de medición,

- dado el caso, al menos un sensor de temperatura (13, […]

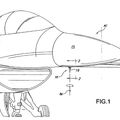

SONDA DE AVION CON SENSOR INTEGRAL DE TEMPERATURA DE AIRE, del 16 de Agosto de 2007, de AVIONICS SPECIALTIES, INC.: Un montaje de sonda de sensor de aviones, que comprende: un elemento alargado de sonda adaptado para proyectarse hacia fuera desde un […]

SONDA DE AVION CON SENSOR INTEGRAL DE TEMPERATURA DE AIRE, del 16 de Agosto de 2007, de AVIONICS SPECIALTIES, INC.: Un montaje de sonda de sensor de aviones, que comprende: un elemento alargado de sonda adaptado para proyectarse hacia fuera desde un […]