Puerta de escoria giratoria.

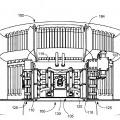

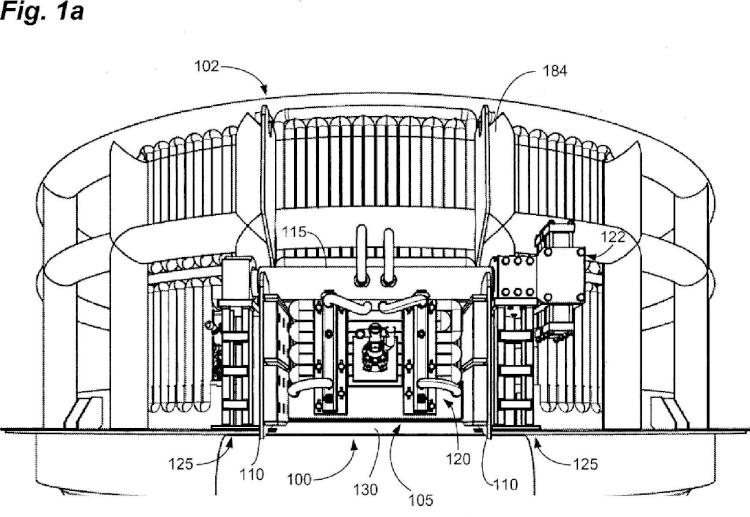

Un sistema de puerta de escoria (100) para un horno metalúrgico (102) que comprende:

una unidad de puerta de escoria (105) con una parte superior, una parte inferior, un lado izquierdo y un lado derecho, girando hacia afuera la unidad de puerta de escoria (105) desde la parte superior entre una primera posición y una segunda posición; y una o más paredes en ala (110), dispuestas cada una en proximidad cercana a los lados de la unidad de puerta de escoria (105) y sustancialmente paralelas a un plano definido por el lado derecho o izquierdo de la unidad de puerta de escoria (105) mientras la puerta de escoria gira desde la primera posición hasta la segunda posición, extendiéndose la o las paredes en ala (110) hacia afuera desde una pared lateral (380) del horno (102) y dispuestas en proximidad cercana a un umbral (130) del horno (102) de forma tal que la o las paredes en ala (110) ocupan sustancialmente el huelgo entre el lado izquierdo o derecho de la puerta de escoria y el horno (102) cuando la puerta de escoria está entre la primera posición y la segunda posición para reducir la infiltración de aire hacia, y la pérdida de calor desde, el horno (102).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/028376.

Solicitante: PROCESS TECHNOLOGY INTERNATIONAL INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4950 South Royal Atlanta Drive, Suite A Tucker, Georgia 30084-8601 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SHVER,VALERY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero en horno eléctrico.

- F27B3/19 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de descarga.

PDF original: ES-2475149_T3.pdf

Fragmento de la descripción:

Puerta de escoria giratoria 1. Campo de la técnica Las realizaciones de la presente invención se refieren de forma general a puertas de escoria para hornos metalúrgicos, y específicamente, a una puerta de escoria giratoria con una proximidad mejorada al horno y con paredes en ala para reducir la pérdida de calor procedente del horno metalúrgico durante los ciclos de fundición.

2. Antecedentes de la técnica relacionada Los hornos de arco eléctrico (HAE) producen acero mediante el uso de un arco eléctrico para fundir cargas de escombros de metal, metal caliente, materiales basados en hierro u otros materiales metálicos colocados en el interior del horno. Los HAE modernos pueden también producir acero mediante la fusión de hierro de reducción directa (HRD) combinado con el metal caliente procedente de un alto horno. Además de la energía eléctrica del arco, puede proporcionarse energía química mediante quemadores auxiliares que utilizan combustible y un gas oxidante para producir productos de combustión con un alto contenido de calor para ayudar al arco.

Si se utiliza el HAE para fundir chatarra, la carga de chatarra es cargada mediante su volcado en el interior del horno a través de la abertura cubierta desde cangilones, los cuales pueden también incluir carbón cargado y materiales formadores de escoria. Puede utilizarse un método de carga similar que utiliza una cuchara para el metal caliente procedente de un alto horno, junto con la inyección del HRD mediante una lanza para producir la carga. Adicionalmente, pueden agregarse estos materiales a través de otras aberturas en el horno.

En la fase de fusión, el arco eléctrico y los quemadores funden la carga para obtener un baño de metal fundido, conocido como colada de hierro – carbono, la cual se acumula en la parte inferior o corazón del horno. De forma típica, después de que se ha formado un baño plano mediante la fusión de toda la carga introducida, el horno de arco eléctrico entra en una fase de refino y / o descarburación. En esta fase, el metal continúa calentándose mediante el arco hasta que los materiales formadores de escoria se combinan con las impurezas en la colada de hierro – carbono y suben hacia la superficie como escoria.

Antes de que la mezcla se vierta hacia afuera del horno, por lo tanto, es necesario retirar la escoria y las impurezas de la superficie de la colada. También puede ser deseable tomar muestras de la colada para verificar, entre otras cosas, la composición química de la colada, los niveles de carbono y oxígeno, y la temperatura. Convencionalmente, esto se hace mediante la apertura de una puerta de escoria colocada en la pared lateral del horno. Sin embargo, debido a su diseño, abrir una puerta de escoria convencional permite que se irradien grandes cantidades de calor desde el horno y que se infiltren cantidades significativas de aire frío exterior en la carcasa del horno, dando como resultado ciclos de fusión más largos y costes de producción más altos.

Además, las puertas de escoria convencionales están montadas en general cierta distancia hacia afuera de la pared lateral del horno y conectadas a la misma con un corredor o túnel. Durante el ciclo de carga y fusión, pueden acumularse chatarra, escorias y otros restos en el túnel de la puerta de escoria. Para lograr el acceso a la colada para desescoriar o realizar pruebas en la colada, por lo tanto, los restos son retirados del túnel. Esto se realiza mediante la apertura de la puerta y la utilización de un pistón grande instalado sobre un montacargas para empujar los restos hacia la colada. Después se cierra la puerta y se da un tiempo adicional para que los restos se fundan e incorporen en la colada. El tiempo adicional requerido para fundir los restos aumenta el tiempo de ciclo y reduce la eficiencia.

Además de los peligros obvios de la apertura de la puerta de escorias mientras el horno está en funcionamiento, empujar los restos hacia la colada caliente puede presentar peligros adicionales. El primer peligro, y el más obvio, es la posibilidad de que al empujar los restos hacia la colada se salpique metal fundido sobre los trabajadores y / o equipos, causando un daño y / o lesión. Además, durante el funcionamiento, el baño fundido en el horno puede estratificarse. En otras palabras, cuando está completamente licuada, la colada puede contener capas de acero con mayores concentraciones de carbón en suspensión cerca de la parte inferior de la colada y capas con mayores concentraciones de oxígeno en suspensión cerca de la parte superior de la colada. Al empujarse los restos desde la cara del horno hacia la colada, puede provocarse que esas capas estratificadas se mezclen rápidamente causando una reacción violenta a medida que el carbono y el oxígeno se combinan y liberan dióxido de carbono. Esto puede crear un efecto tipo “rebosamiento por ebullición” turbulento que presenta un peligro significativo a los trabajadores y equipos.

Además, algunos diseños pasados para puertas de escoria han comprendido puertas suspendidas sobre bisagras montadas lateralmente. Después de la desescoriación, una porción significativa de la escoria puede solidificarse en, y alrededor de, la puerta y el túnel. Este crecimiento de escoria puede hacer difícil o imposible cerrar completamente una puerta montada lateralmente porque la parte inferior de la puerta de escoria se arrastra sobre la escoria remanente. Dejar la puerta de escoria abierta puede dar como resultado unas pérdidas de calor significativas puesto que el sistema de escape del HAE extrae aire fresco del exterior a través de la puerta de escoria y hacia el interior del horno.

Por lo tanto, lo que se necesita es una puerta de escoria configurada para montarse lo más cerca posible de la pared lateral del HAE. Esto puede reducir o eliminar el túnel entre la puerta de escoria y el umbral del horno. Esto, a su vez, elimina el crecimiento de escorias y restos en el túnel, los cuales deben retirarse antes de la desescoriación o toma de muestras. Lo que se necesita también, es una puerta que pueda cerrarse y sellarse herméticamente de forma sustancial, a pesar de la presencia de escoria y / u otros restos sobre el umbral de la puerta. Es a las puertas de escoria como tales que están dirigidas en primer lugar las realizaciones de la presente invención.

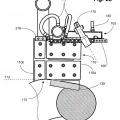

Resumen Se describe una puerta de escoria giratoria desde arriba enfriada por líquido con paredes en ala protectoras. La puerta puede estar montada en proximidad estrecha con la pared lateral de un horno metalúrgico, tal como un horno de arco eléctrico (“HAE”) , y de este modo no requiere un corredor o túnel de conexión. La puerta puede girar desde la parte superior utilizando uno o más mecanismos de giro robustos, tales como, por ejemplo y sin ser limitativos, uno o más juegos de engranajes de piñón y cremallera, tornillo sin fin o cilindros hidráulicos. La puerta puede moverse y detenerse en cualquier posición entre una posición vertical cerrada y una posición horizontal abierta. La puerta está posicionada en proximidad estrecha con la pared lateral del horno, eliminando el túnel de la puerta de escoria tradicional.

La puerta puede estar flanqueada por paredes en ala protectoras. Las paredes en ala pueden comprender, por ejemplo y sin ser limitativas, placas de hierro fundido, placas de grafito y otros materiales resistentes al calor. En algunas realizaciones, las paredes en ala pueden ser enfriadas por líquido y pueden estar sobre el mismo circuito de refrigeración o sobre uno diferente que el de la puerta de escoria. Las paredes en ala pueden sellarse herméticamente, de forma sustancial, contra los lados de la puerta de escoria para impedir una pérdida de calor excesiva desde el horno, y una infiltración de aire hacia el mismo, cuando la puerta está abierta. Las paredes en ala pueden actuar también para canalizar la escoria en una corriente controlable cuando ésta se está vertiendo hacia afuera del horno.

La puerta presenta un mecanismo de giro robusto que permite que la puerta se abra y detenga en cualquier posición entre la posición completamente cerrada y la posición completamente abierta. Esto puede permitir que la puerta se abra parcialmente para, por ejemplo, retirar escoria, tomar muestras de la colada, o para observación y mantenimiento del horno. En algunas realizaciones, puede utilizarse la puerta de escoria para controlar el flujo de escoria hacia afuera del horno.

Debido al diseño giratorio de la puerta y a las paredes en ala, la puerta puede, de forma sustancial, cerrar herméticamente el horno a pesar de la escoria u otros obstáculos sobre el umbral o cara del horno. Si existen suficientes restos sobre el umbral o cara del horno que impidan que... [Seguir leyendo]

Reivindicaciones:

1. Un sistema de puerta de escoria (100) para un horno metalúrgico (102) que comprende:

una unidad de puerta de escoria (105) con una parte superior, una parte inferior, un lado izquierdo y un lado derecho, girando hacia afuera la unidad de puerta de escoria (105) desde la parte superior entre una primera posición y una segunda posición; y una o más paredes en ala (110) , dispuestas cada una en proximidad cercana a los lados de la unidad de puerta de escoria (105) y sustancialmente paralelas a un plano definido por el lado derecho o izquierdo de la unidad de puerta de escoria (105) mientras la puerta de escoria gira desde la primera posición hasta la segunda posición, extendiéndose la o las paredes en ala (110) hacia afuera desde una pared lateral (380) del horno (102) y dispuestas en proximidad cercana a un umbral (130) del horno (102) de forma tal que la o las paredes en ala (110) ocupan sustancialmente el huelgo entre el lado izquierdo o derecho de la puerta de escoria y el horno (102) cuando la puerta de escoria está entre la primera posición y la segunda posición para reducir la infiltración de aire hacia, y la pérdida de calor desde, el horno (102) .

2. El sistema de puerta de escoria (100) de la reivindicación 1,

en el cual la unidad de puerta de escoria (105) está sustancialmente vertical en la primera posición, de forma tal que ésta ocupa sustancialmente una abertura en la pared lateral (380) del horno (102) , y

en el cual la unidad de puerta de escoria (105) está sustancialmente horizontal en la segunda posición, para proporcionar acceso al horno (102) .

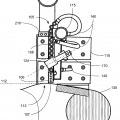

3. El sistema de puerta de escoria (100) de la reivindicación 1, que comprende además:

uno o más mecanismos de accionamiento (122) para hacer girar la unidad de puerta de escoria (105) entre la primera posición y la segunda posición;

en el cual cada mecanismo de accionamiento (122) comprende:

un cilindro hidráulico (410) que comprende un pistón de cilindro;

un engranaje de cremallera (405) acoplado al pistón del cilindro; y

un engranaje piñón (520) , acoplado a un eje de giro sobre la unidad de puerta de escoria (105) y acoplado al engranaje de cremallera (405) .

4. El sistema de puerta de escoria (100) de la reivindicación 3, en el cual cada mecanismo de accionamiento (122) comprende además:

una válvula de contrapeso para bloquear hidráulicamente el cilindro hidráulico (410) para sostener la puerta de escoria en cualquier posición entre, e incluyendo, la primera posición y la segunda posición.

5. El sistema de puerta de escoria (100) de la reivindicación 1, que además comprende un equipo para horno (170) que comprende uno o más de los siguientes: un quemador, una lanza de oxígeno y un inyector de partículas, y en el cual, preferiblemente, el equipo para horno (170) está montado en un ángulo de entre 10 grados y 60 grados desde la horizontal cuando la unidad de puerta de escoria (105) está en la primera posición.

6. El sistema de puerta de escoria (100) de la reivindicación 1, en el cual una o más de las paredes en ala (110) y la unidad de puerta de escoria (105) están refrigeradas por agua.

7. El sistema de puerta de escoria (100) de la reivindicación 1, comprendiendo además la unidad de puerta de escoria (105) :

un panel superior (108) y un panel inferior (106) ;

en el cual pueden reemplazarse el panel superior (108) y el panel inferior (106) de forma separada para minimizar los costes de reparación y mantenimiento; y

en el cual por lo menos el panel inferior (106) está refrigerado por líquido, es resistente al calor, o una combinación de ambos, para permitir la retención de hasta aproximadamente 18 pulgadas (0, 46 metros) de escoria contra la puerta de escoria y en el cual, preferiblemente, el panel inferior (106) comprende:

un bloque de material con un alto coeficiente de transferencia de calor; y

uno o más pasajes de refrigeración (107) dispuestos a través del bloque.

8. Un sistema (100) para proporcionar acceso a un horno metalúrgico (102) que tiene una superestructura (382) , una pared lateral (380) , una puerta y un umbral (130) , comprendiendo el sistema (100) :

una unidad de puerta de escoria (105) de la reivindicación1, que comprende un lado superior, un lado inferior, un lado izquierdo y un lado derecho, el lado superior montado próximo a la puerta del horno (102) y que puede girar entre:

una primera posición cerrada para cerrar herméticamente la puerta del horno (102) ;

una segunda posición parcialmente abierta para proporcionar acceso parcial al horno (102) ; y

una tercera posición totalmente abierta para proporcionar acceso completo al horno (102) ;

una primera pared en ala (110) que se extiende hacia afuera desde la pared lateral (380) del horno (102) y dispuesta sustancialmente paralela al plano definido por el lado derecho de la unidad de puerta de escoria (105) mientras la puerta de escoria gira desde la primera posición hasta la segunda posición; y

una segunda pared en ala (110) que se extiende hacia afuera desde la pared lateral (380) del horno (102) y dispuesta sustancialmente paralela al plano definido por el lado izquierdo de la unidad de puerta de escoria (105) mientras la puerta de escoria gira desde la primera posición hasta la segunda posición;

en el cual la primera pared en ala (110) está dispuesta en proximidad cercana al lado derecho de la puerta de escoria para ocupar el espacio entre la puerta de escoria y el horno (102) cuando la puerta de escoria está en la segunda posición, para reducir la infiltración de aire hacia, y la pérdida de calor desde, el horno (102) ;

en el cual la segunda pared en ala (110) está dispuesta en proximidad cercana al lado izquierdo de la puerta de escoria para ocupar el espacio entre la puerta de escoria y el horno (102) cuando la puerta de escoria está en la segunda posición, para reducir la infiltración de aire hacia, y la pérdida de calor desde, el horno (102) ; y

en el cual el lado inferior de la unidad de puerta de escoria (105) está dispuesto próximo al umbral (130) del horno (102) en la primera posición para ocupar sustancialmente la puerta del horno (102) .

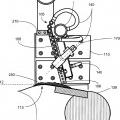

9. El sistema (100) de la reivindicación 8, que además comprende:

dos o más montantes, unidos a uno o más de los siguientes: la superestructura (382) , el umbral (130) y la pared lateral (380) para soportar el sistema de puerta de escoria (100) .

10. El sistema (100) de la reivindicación 8, que además comprende:

dos o más cilindros hidráulicos (410) acoplados sobre un primer extremo a la unidad de puerta de escoria (105) y

sobre un segundo extremo a un punto fijo próximo a la unidad de puerta de escoria (105) , para hacer girar la unidad de puerta de escoria (105) entre la primera y la segunda posición; y

una o más válvulas de contrapeso para bloquear la unidad de puerta de escoria (105) en cualquier posición entre, e incluyendo, la primera posición y la segunda posición.

11. El sistema (100) de la reivindicación 8, en el cual el lado inferior de la unidad de puerta de escoria (105) está

dispuesto próximo a la escoria o restos sobre el umbral (130) del horno (102) en una cuarta posición parcialmente cerrada, para reducir la infiltración de aire hacia, y la pérdida de calor desde, el horno (102) .

12. Un método para retirar material de un horno metalúrgico (102) que utiliza un sistema de puerta de escoria (100) , comprendiendo el horno eléctrico (102) una superestructura (382) , un umbral (130) y una pared lateral (380) con una abertura en la pared lateral, que comprende:

la apertura de la unidad de puerta de escoria (105) para verter material hacia afuera del horno (102) ; y

el cierre parcial de la puerta de escoria hasta que la parte inferior entra en contacto con restos en el umbral (130) del horno (102) ;

en el cual, el sistema de unidad de puerta de escoria (100) comprende:

una unidad de puerta de escoria (105) con una parte superior, una parte inferior, un lado izquierdo y un lado derecho, girando hacia afuera la unidad de puerta de escoria (105) desde la parte superior entre una primera posición y una segunda posición; y

una o más paredes en ala (110) , dispuestas cada una sustancialmente paralela a un plano definido por el

lado derecho o izquierdo de la unidad de puerta de escoria (105) mientras la puerta de escoria gira desde la primera posición hasta la segunda posición, extendiéndose la o las paredes en ala (110) hacia afuera desde 45 la pared lateral (380) del horno (102) y dispuestas en proximidad cercana al umbral (130) del horno (102) de forma tal que la o las paredes en ala (110) están dispuestas en proximidad cercana a por lo menos una porción de los lados izquierdo y derecho de la puerta de escoria, para ocupar el espacio entre la puerta de escoria y el horno (102) cuando la puerta está en la posición parcialmente cerrada para reducir la infiltración de aire hacia, y la pérdida de calor desde, el horno (102) .

13. El método de la reivindicación 12, que además comprende: el cierre parcial de la puerta de escoria; la activación de un quemador dispuesto en la unidad de puerta de escoria (105) para retirar los restos del umbral

(130) ; 5 el retorno de la unidad de puerta de escoria (105) a la primera posición para ocupar sustancialmente la abertura de la pared lateral.

14. El método de la reivindicación 12, en el cual se abre la unidad de puerta de escoria (105) hasta un ángulo de entre aproximadamente 1 a 20 grados desde la vertical.

15. El método de la reivindicación 14, en el cual el ángulo de la puerta de escoria determina el caudal de 10 material hacia afuera del horno.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]