Procedimiento para retirar una porción principal de metal fundido de un depósito de fusión de metal a través de una abertura de flujo de salida incorporada en la superficie de debajo del mismo, un depósito de fusión de metal y un diagrama de flujo de las operaciones principales para llevar a cabo dicho procedimiento.

Un procedimiento de descarga de metal fundido a partir de una camara de fusion a traves de una salida (7) en lasuperficie de debajo (3) de la camara,

que comprende:

proporcionar un flujo de metal descendente (17) que deja la camara en un punto que se encuentra mas bajo quesu entrada en la salida (7) y por encima de la superficie inferior (3) de una seccion de la camara en la cual seencuentra la salida (7);

en el que el flujo de metal (17) se mueve a lo largo de dicha superficie inferior de camara (3), sube hasta unpunto mas alto que la entrada en la salida (7), y se cuela a traves de dicha salida (7);

los flujos de metal descendentes y ascendentes (17) se dividen mediante una pared (5), estando unaseparacion prevista entre un extremo inferior de dicha pared (5) y la superficie inferior de camara (3), queconecta los flujos de metal descendentes y ascendentes (17); caracterizado por que

antes de que comience la descarga, la entrada en la salida (7) esta elevada por encima de su posicion inicial enla superficie inferior de camara (3) por medio de la pared (5), determinando la altura de dicha pared (5) laelevacion de la entrada en la salida (7), y la posicion elevada se mantiene hasta que una proporcion mayor demetal se ha descargado a partir de la camara; y

restaurar entonces la posicion inicial de la entrada en la salida (7), dejando una pequena proporcion de metalque queda en el interior de la camara.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/RU2005/000347.

Solicitante: TECHCOM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Pommemstrasse 13 80809 Muenchen ALEMANIA.

Inventor/es: BELITCHENKO,Anatoliy Konstantinovich, SCHUMACHER,EWALD ANTONOVICH, SCHUMACHER,EDGAR EWALDOVICH, FRANZKY,RENATA EWALDOVNA, DEREVIYNCHENKO,IGOR VITALIEVICH, SAVIUK,ALEKSANDR NIKOLAEVICH, ZINKOVSKIY,IVAN VASILIEVICH, HLOPONIN,VIKTOR NIKOLAEVICH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero en horno eléctrico.

- F27B3/19 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de descarga.

- F27D3/14 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 3/00 Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14). › Carga o descarga de un material líquido o fundido.

- F27D3/15 F27D 3/00 […] › Equipo de picado; Equipo para la eliminación de la escoria.

PDF original: ES-2391857_T3.pdf

Fragmento de la descripción:

Procedimiento para retirar una porción principal de metal fundido de un depósito de fusión de metal a través de una abertura de flujo de salida incorporada en la superficie de debajo del mismo, un depósito de fusión de metal y un 5 diagrama de flujo de las operaciones principales para llevar a cabo dicho procedimiento

La invención se refiere a la manufactura de metal en la metalurgia ferrosa y no ferrosa y se representa mediante el ejemplo de fabricación de acero en los hornos de fusión de acero de arco (ASF) .

La etapa final de la manufactura de metal en la cámara de fusión presenta la descarga de metal fundido de la cámara. Esta operación puede realizarse de una variedad de formas, caso en el que el procedimiento más comúnmente usado, especialmente en ASF, es una colada de metal en vertical a través de la salida en el fondo de la cámara. Tal como se aplica a ASF, en los últimos tiempos se ha difundido ampliamente vaciar la cámara de fusión de la mayor parte del metal fundido y reservar la parte menor del metal en el interior de la cámara (por ejemplo,

véase la revista “Electrometallurgy”, n.º 1, 2000, p. 46) .

La formación de la escoria, que desempeña un papel muy importante en la fabricación de metales con una composición química dada, es una parte constituyente del proceso de producción de metal fundido. La escoria tiene una densidad menor que el metal fundido y ésta se dispone en la parte de arriba del baño con metal. La máxima exclusión de la entrada de escoria de horno en el cubo revela el importante problema de ingeniería. La resolución con éxito de este problema depende considerablemente del procedimiento seleccionado de descarga de metal desde la cámara de fusión, de la realización de la cámara en sí en especial en la parte de la provisión de colada de metal.

Existe un proceso conocido de vaciado del metal fundido de la cámara de fusión a través de una ventana de desbordamiento (véase la patente RF con n.º 2025499 C21C 5/52; F27B 3/14, publicada en el boletín n.º 24, 30-1294) .

Las características deficientes básicas de este proceso son, en primer lugar, que consume un tiempo considerable durante el vaciado de la cámara y, en segundo lugar, la imposibilidad de la exclusión de la entrada de escoria de horno en el interior del cubo junto con metal.

Existe un proceso conocido de vaciado del metal fundido de la cámara de fusión a través del paso de debajo, incluyendo el uso de una salida excéntrica por debajo de la cámara (tecnología TDN, por ejemplo véase

“Metallurgical plant and technology”, MRT -11, traducida al ruso 2002, Stephan Lemke, Peter Meyerling, Peter Monheim y otros “Technical decisions for steelmaking”, p. 26) .

Este proceso conocido de descarga del metal fundido de la cámara de fusión pasó a distribuirse ampliamente para los hornos de fusión de acero de arco (ASF) .

El procedimiento conocido posee las siguientes características deficientes:

1. El problema de ingeniería de la formación de TURBULENCIA (remolino del flujo de metal) no está resuelto.

Éste perjudica la separación de la escoria con respecto al metal fundido durante el proceso de vaciado de la 45 cámara.

2. El metal fundido cerca de la salida excéntrica tiene una temperatura inferior y eso extiende la duración del calor debido a que requiere un calentamiento del metal.

Existe un proceso conocido de vaciado del acero fundido de la cámara de fusión con la ayuda de un sistema de introducción por infrarrojos (radiación infrarroja) (por ejemplo, véase la revista “Steel”, n.º 11, 2004, p. 36) .

La característica deficiente básica del procedimiento conocido consiste en la penetración de escoria en el metal fundido del cubo durante el proceso de colada (la presente característica se indica allí) .

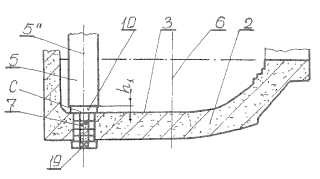

55 Existe un proceso conocido de vaciado de cámara de fusión de la mayor parte del metal fundido que incluye la bajada de los flujos de metal que dejan la cámara a un nivel más bajo que el nivel de su entrada a través de la salida hasta la superficie de debajo en esta parte de la cámara, el subsiguiente desplazamiento a lo largo de la superficie de debajo y la elevación de estos flujos de metal hasta y por encima del nivel de la entrada en la salida y la colada de metal a través de esta salida, caso en el que los flujos de metal descendentes y ascendentes se separan mediante la pared entre el extremo de tope de la cual y la superficie de debajo de la cámara existe una separación que une los flujos de metal descendentes y ascendentes (véase, por ejemplo, la patente internacional WO 00/60297 F27D 3/14, F27B 3/19 con fecha , con prioridad a partir de . El resumen “Development prospects for steelmaking technology in arc furnaces by 2010” en la revista “Foreign news of ferrous metallurgy” n.º 1, 2001, p. 40 introduce las ventajas de este proceso conocido y el esquema de su realización. El sistema se abrevia

65 como “FAST”) .

Las características esenciales de este proceso conocido se encuentran muy cerca del avanzado, por lo tanto éste se toma como un prototipo.

El procedimiento conocido posee las siguientes desventajas esenciales que excluyen su implementación con éxito

para un vaciado de alto rendimiento de la cámara de fusión de la mayor parte del metal fundido con labrado de metal simultáneo en el cubo que influye en la composición química del acero: en primer lugar, la salida de la mayor parte del metal fundido tiene lugar fuera de los límites de la cámara de fusión y esto da como resultado de forma automática el enfriado del metal de colada y la necesidad de su calentamiento; en segundo lugar, la realización del procedimiento requiere una salida de cámara adicional para el vaciado completo del resto del metal fundido y la escoria de la cámara, lo que es necesario, por ejemplo, en una parada de cámara; en tercer lugar, el procedimiento no prevé la adición de unos elementos que cambian las propiedades del metal durante su estancia en el cubo con respecto al metal fundido que deja la cámara; en cuarto lugar, la realización del procedimiento necesita una altura aumentada (aproximadamente 200 mm) del canal para el metal fundido que se desplaza desde la cámara en la dirección de la entrada de la salida por encima

del nivel del fondo de la cámara. Lo último conduce de forma automática a la necesidad de una elevación de nivel adicional de la entrada de metal en la salida y eso reduce el volumen del metal que es capaz de dejar la cámara; en quinto lugar, la realización del procedimiento no permite tener en cuenta la influencia de la densidad y la variación del espesor en las capas de escoria de fusión a fusión en el proceso de vaciado de la cámara, debido a que los elementos estructurales de la cámara para la realización del procedimiento se hacen fijos sin sustitución operativa posible, mientras que la densidad de la escoria depende de su composición química (por ejemplo, V. I. Yavojskij y otros “Steel metallurgy”, 1983, p. 51) y el espesor de la capa de escoria depende de la tecnología de fusión y la calidad del acero que va a producirse; en sexto lugar, no existe un mecanismo que evite la entrada de la escoria de horno en el metal al inicio de la descarga de la cámara (que ha tenido lugar en el metal y que ha entrado en los canales de colada de metal al inicio

de la licuefacción del lote) .

El procedimiento de descarga avanzado de la cámara de fusión de la mayor parte del metal fundido a través de la salida sobre la superficie de debajo de la cámara está libre de las desventajas que se indican. En el presente caso, la colada de metal se lleva a cabo directamente desde la cámara de fusión del horno y eso excluye el subenfriamiento del metal de colada. No se requiere la presencia de una salida adicional en la cámara. Se realiza la provisión para la adición de unos elementos que cambian las propiedades del metal durante su estancia en el cubo con respecto al metal fundido que deja la cámara. La altura de separación que es necesaria para la entrada de metal en la salida se reduce considerablemente. La realización del procedimiento permite la realización de acciones correctivas, dependiendo de la composición química supuesta (densidad) y el espesor de capa de escoria.

La obtención de los... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de descarga de metal fundido a partir de una cámara de fusión a través de una salida (7) en la superficie de debajo (3) de la cámara, que comprende:

proporcionar un flujo de metal descendente (17) que deja la cámara en un punto que se encuentra más bajo que su entrada en la salida (7) y por encima de la superficie inferior (3) de una sección de la cámara en la cual se encuentra la salida (7) ; en el que el flujo de metal (17) se mueve a lo largo de dicha superficie inferior de cámara (3) , sube hasta un punto más alto que la entrada en la salida (7) , y se cuela a través de dicha salida (7) ; los flujos de metal descendentes y ascendentes (17) se dividen mediante una pared (5) , estando una separación prevista entre un extremo inferior de dicha pared (5) y la superficie inferior de cámara (3) , que conecta los flujos de metal descendentes y ascendentes (17) ; caracterizado por que antes de que comience la descarga, la entrada en la salida (7) está elevada por encima de su posición inicial en

la superficie inferior de cámara (3) por medio de la pared (5) , determinando la altura de dicha pared (5) la elevación de la entrada en la salida (7) , y la posición elevada se mantiene hasta que una proporción mayor de metal se ha descargado a partir de la cámara; y restaurar entonces la posición inicial de la entrada en la salida (7) , dejando una pequeña proporción de metal que queda en el interior de la cámara.

2. Un procedimiento de acuerdo con la reivindicación 1, en el que el flujo de metal (17) que entra en la salida (7) recibe unos elementos que influyen en la composición química del metal fundido, simultáneamente con la alimentación de gas inerte o inactivo al flujo de metal (17) .

25 3. Un procedimiento de acuerdo con la reivindicación 2, en el que el punto de suministro de los elementos en el metal fundido se encuentra más bajo que la entrada en la salida (7) .

4. Un procedimiento de acuerdo con la reivindicación 2, en el que el gas inerte o inactivo se calienta previamente.

5. Un procedimiento de acuerdo con la reivindicación 1, en el que antes de que comience la descarga, se hace que un gas inerte o inactivo circule a través del metal ubicado por encima de la salida (7) y en unas separaciones previstas para el paso de metal desde la cámara a la salida (7) , en el que después de la compleción de la circulación de gas la presión de gas se mantiene hasta el comienzo de la colada.

35 6. Un procedimiento de acuerdo con la reivindicación 1, en el que antes de que se cargue la cámara, un mecanismo para elevar el nivel de la entrada en la salida (7) se mueve hasta un punto que evita cualquier contacto con la carga.

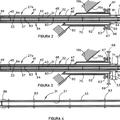

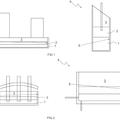

7. Una cámara de fusión para su uso en el procedimiento de la reivindicación 1, que comprende:

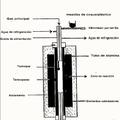

un espacio de funcionamiento definido mediante una cubeta (2) que tiene una cubierta aislada en forma de una estructura con marco (4) ; un huso (5) fabricado de material ignífugo, que pasa a través de una parte superior de la construcción con marco (4) opuesta a la salida (7) , en la que un extremo superior del huso (5) está ubicado en el exterior del espacio de funcionamiento de la cámara, pudiendo desplazarse el huso (5) en sentido axial a través del

45 accionamiento (E) en la dirección de la superficie de debajo de la cámara (3) ; en la que una parte inferior del huso (5) termina en un cerramiento en forma de vaso (8) , al cual una extensión (10) se afianza de forma rígida mediante unos puentes (9) sobre el centro del huso (5) , con unas separaciones entre unas superficies especulares correspondientes del cerramiento (8) y la extensión (10) ; la extensión (10) comprende un orificio pasante central (11 y 12) , y un extremo (13) de la extensión (10) se proyecta más allá del huso (5) , y una superficie de dicho extremo se corresponde con la superficie de debajo (3) de la cámara en las proximidades de la entrada en la salida (7) ; la altura de la extensión (10) por encima de la superficie de debajo (3) de la cámara en las proximidades de la salida (7) proporciona la altura de la elevación del flujo de metal con respecto a la entrada de la salida (7) ; y dichos orificios y separaciones previstos para el flujo de metal desde la cámara hasta la salida (7) tienen unas

55 áreas en sección transversal por lo menos igual al área en sección transversal de la salida (7) .

8. Una cámara de fusión de acuerdo con la reivindicación 7, en la que el orificio pasante del huso (11 y 12) se extiende desde el extremo saliente de la extensión (10) hasta la parte superior del huso (5) .

9. Una cámara de fusión de acuerdo con la reivindicación 7, en la que el huso (5) y su conexión con la extensión (10)

se prevén mediante la fórmula en la que h es una altura de extensión, h1 es una altura de la

proyección del extremo de extensión (13) más allá de los límites del huso (5) , h2 es una altura máxima supuesta de la capa de escoria (18) por encima del metal (17) al final de la colada de metal a partir de la cámara, ρm yρs son las masas específicas del metal (17) y la escoria (18) de forma correspondiente.

10. Una cámara de fusión de acuerdo con la reivindicación 7, en la que en su posición hacia debajo el huso (5) se

une sin separación mediante el extremo saliente (13) de la extensión a la superficie del fondo de la cámara (3) . 5

11. Una cámara de fusión de acuerdo con la reivindicación 7, en la que la entrada en la salida (7) sobre la superficie de debajo (3) de la cámara comprende un orificio con una superficie de sección transversal decreciente, opuesto al cual se encuentra el extremo saliente (13) de la extensión (10) con una superficie de sección transversal decreciente especular dirigida hacia este orificio.

12. Una cámara de fusión de acuerdo con la reivindicación 7, en la que el desplazamiento en sentido longitudinal del huso (5) posibilita que la extensión (10) se retire a una parte superior del espacio de funcionamiento de la cámara, para evitar el contacto con el metal.

13. Una cámara de fusión de acuerdo con la reivindicación 7, que además comprende una proyección (13) en el centro del cerramiento en forma de vaso (8) y un extremo de la proyección (13) tiene un orificio pasante central (14) hasta la parte superior del huso (5) que se conecta con unos mecanismos de alimentación de materiales duros con una fracción diferente así como gas inerte o inactivo mediante unos tubos flexibles (15) , en la que este orificio (14) tiene unos canales en sentido transversal (20) que conectan el orificio central (14) con el cerramiento en forma de vaso (8) .

14. Una cámara de fusión de acuerdo con la reivindicación 13, en la que los canales en sentido transversal (20) están inclinados, elevándose a partir del fondo del cerramiento en forma de vaso hacia el orificio central del huso (5) .

15. Una cámara de fusión de acuerdo con la reivindicación 7, en la que un eje del huso (5) es perpendicular a la superficie de debajo (3) de la cámara en las proximidades de la salida (7) .

16. Una cámara de fusión de acuerdo con la reivindicación 7, en la que un eje del huso (5) se desvía con respecto a un eje vertical de la salida (7) en un ángulo de desvío, y estando ambos ejes ubicados sobre la misma línea recta.

17. Una cámara de fusión de acuerdo con la reivindicación 7, en la que el orificio pasante (11 y 12) en la extensión

(10) comprende unas secciones de sección transversal decreciente (11) y cilíndrica (12) , en la que la parte de sección transversal decreciente (11) es una entrada y la sección cilíndrica (12) es una salida para el metal, y el diámetro de la parte cilíndrica (12) es por lo menos igual al diámetro de la salida (7) .

18. Una cámara de fusión de acuerdo con la reivindicación 7, en la que una parte inferior del huso (5) , incluyendo el cerramiento en forma de vaso (8) y la extensión (10) fijada sobre el mismo, pueden sustituirse y en la que para la sustitución de la parte de huso inferior se proporcionan los medios para retirar el huso (5) de los límites del espacio de funcionamiento de la cámara.

19. Un procedimiento de descarga de metal fundido de acuerdo con las reivindicaciones 1-6 a partir de una cámara de fusión de acuerdo con las reivindicaciones 7-17, que comprende:

cargar la cámara y abrir la salida (7) en el fondo de la cámara;

45 en el que antes de que la salida (7) se abra, el huso (5) con la extensión (10) se baja hasta la superficie de debajo de cámara (3) opuesta a la salida (7) de tal modo que existe un contacto ajustado sin separación entre el extremo inferior de la extensión (10) y la superficie de debajo de cámara (3) ; alimentar un gas inerte o inactivo a través del orificio central (14) en el huso (5) durante el proceso de bajada del huso (5) o después de que éste se haya completado y, en el momento de terminar la alimentación de gas, abrir la salida (7) y descargar el metal fundido a partir de la cámara; en el que durante el proceso de descarga, a medida que el flujo de metal (17) pasa a través del orificio central (14) en el huso (5) y el orificio de la extensión (10) , éste recibe unos elementos que influyen en la composición química del metal fundido y el suministro de estos elementos está acompañado por gas inerte

o inactivo de tal modo que, para cuando éste se introduce en el flujo de metal, el gas tiene una temperatura 55 cercana a la temperatura del metal y su presión es por lo menos igual a la presión atmosférica;

el proceso de descarga de la cámara se finaliza de forma automática cuando se satisface la condición

en la que Δh es la profundidad de metal en la sección de la salida (7) ; la salida (7) ha de cerrarse y el metal fundido restante y la totalidad de la escoria permanecen en el interior de la cámara, o la salida (7) permanece abierta, la extensión (10) se empuja contra el fondo de la cámara

(3) y el resto del metal se descarga desde la cámara a través de la salida (7) ; y cuando la salida (7) se abre, el huso (5) se retira de la superficie de debajo (3) y la escoria (18) y el resto del metal se descargan a un cubo separado.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]