Procedimiento para producir un implante médico a partir de una aleación de magnesio.

Procedimiento para producir un implante médico, especialmente en forma de un tornillo para hueso,

un clavo para hueso, un perno para hueso, una placa, un anclaje para sutura o similares, para fijar partes blandas, especialmente tendones, músculos y ligamentos, a un hueso, o en forma de una endoprótesis o al menos una parte de la misma, a partir de una aleación de magnesio que consiste en una proporción de magnesio de al menos 80% en peso, una proporción de metal de tierra rara de 2,5 a 5% en peso, una proporción de itrio de 1,5 a 5% en peso, una proporción de circonio de 0,1 a 2,5% en peso, una proporción de cinc de 0,01 a 0,8% en peso, e impurezas inevitables, en donde el contenido total de posibles impurezas se sitúa por debajo de 1% en peso y la proporción de aluminio es inferior a 0,5% en peso, y el resto hasta 100% en peso contiene magnesio, que comprende los siguientes pasos:

a) fundir los componentes de aleación a 700 a 900°C y posteriormente mezclar para obtener una aleación de magnesio, y colar la aleación de magnesio en coquillas a una temperatura de 700 a 900°C,

b) fundir la aleación de magnesio para obtener una masa fundida de aleación,

c) nebulizar la masa fundida de aleación a una temperatura de 775 a 850°C y una presión de 17 a 23 bares bajo una atmósfera de gas protector, y enfriar de este modo la masa fundida de aleación nebulizada por debajo de su punto de solidificación para obtener un polvo de aleación,

d) conformar el polvo de aleación mediante prensado en condiciones isostáticas en frío para obtener una preforma de aleación a al menos 100 bares,

e) extruir la preforma de aleación para obtener una pieza moldeada de aleación de magnesio, en donde antes de la extrusión se calienta la preforma de aleación a una temperatura de 300 a 400°C, y

f) terminar el implante médico a partir de la pieza moldeada de aleación de magnesio.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/066683.

Solicitante: Syntellix AG.

Nacionalidad solicitante: Alemania.

Dirección: Schiffgraben 11 30159 Hannover ALEMANIA.

Inventor/es: SCHAVAN, ROBERT, NEUBERT, VOLKMAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61L31/02 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61L PROCEDIMIENTOS O APARATOS PARA ESTERILIZAR MATERIALES U OBJECTOS EN GENERAL; DESINFECCION, ESTERILIZACION O DESODORIZACION DEL AIRE; ASPECTOS QUIMICOS DE VENDAS, APOSITOS, COMPRESAS ABSORBENTES O ARTICULOS QUIRURGICOS; MATERIALES PARA VENDAS, APOSITOS, COMPRESAS ABSORBENTES O ARTICULOS QUIRURGICOS (conservación de cuerpos o desinfección caracterizada por los agentes empleados A01N; conservación, p. ej. esterilización de alimentos o productos alimenticios A23; preparaciones de uso medico, dental o para el aseo A61K). › A61L 31/00 Materiales para otros artículos quirúrgicos. › Materiales inorgánicos.

PDF original: ES-2547353_T3.pdf

Fragmento de la descripción:

Procedimiento para producir un implante médico a partir de una aleación de magnesio La presente invención se refiere a un procedimiento para producir un implante médico, especialmente en forma de un tornillo para hueso, un clavo para hueso, un perno para hueso, una placa, un anclaje para sutura o similares, para fijar partes blandas, especialmente tendones, músculos y ligamentos, a un hueso, o en forma de una endoprótesis o al menos una parte de la misma, a partir de una aleación de magnesio con una proporción de magnesio de al menos 80% en peso. La invención se refiere también a una pieza moldeada de magnesio que se puede obtener por el procedimiento antes mencionado.

En el campo de la medicina, para inmovilizar fracturas óseas y estabilizar osteotomías de reorientación, están disponibles implantes permanentes metálicos que deben reextirparse quirúrgicamente después de conseguida la curación. Existen, además, implantes de poliglicolida o polilactida que son ciertamente bioabsorbibles y por lo tanto no necesitan ser extirpados, pero por otro lado en ocasiones no satisfacen todos los requisitos mecánicos.

A partir del documento DE 10 2008 008 219 A1 se conoce un componente biocompatible para uso clínico que está constituido por un aglutinante y materiales metálicos biocompatibles como, por ejemplo, acero inoxidable, titanio, aleaciones de titanio y aleaciones a base de cromo-cobalto, así como materiales cerámicos y fosfatos de calcio. Para preparar el componente biocompatible, se mezcla el material biocompatible con el aglutinante y se lleva a la forma deseada por medio de un procedimiento de moldeo por inyección.

A partir del documento DE 20 2005 006 076 U1, por ejemplo, se conoce un tornillo para huesos que está previsto, en particular, como tornillo de anclaje para tejido óseo esponjoso y puede estar constituido por material bioabsorbible. Sin embargo, no se publica cuál es el origen del material bioabsorbible.

Además de los tipos de implantes antes mencionados, recientemente están en uso implantes metálicos bioabsorbibles a base de aleaciones de magnesio. Tales implantes se caracterizan típicamente por una elevada proporción de magnesio en la aleación, que por regla general se sitúa por encima de 80% en peso. Después del empleo quirúrgico, tales implantes se disuelven lentamente debido a mecanismos de degradación propios del organismo, transformándose en parte el material de implante directamente en sustancia ósea.

A partir de los documentos WO 2007/035791 A2 y WO 2007/125532 A1 se conocen tales aleaciones de magnesio biológicamente degradables, así como su empleo como implantes médicos. Para regular la tasa de corrosión y la resistencia, las aleaciones de magnesio contienen una serie de aditivos de aleación metálicos tales como neodimio, itrio, circonio, cinc, calcio y otros elementos de tierras raras. Las aleaciones aquí descritas se llevan a la forma deseada por procedimientos de colada o procesos de conformado mecánico. Sin embargo, se ha puesto de manifiesto que la resistencia a la corrosión y la resistencia mecánica de tales implantes a menudo no satisfacen los requisitos deseados. Por lo tanto, para conseguir una resistencia suficiente y para reducir la tasa de corrosión a un nivel aceptable es necesario, por ejemplo, utilizar una serie de aditivos de aleación. Estos son aditivos costosos, que, además, al menos en parte no se pueden degradar sin más en el organismo.

Por último, a partir del documento DE 101 28 100 A1 se conoce conformar aleación de magnesio de la fórmula general NgLi4Al4SE2 mediante procedimientos de metalurgia por fusión o de pulvimetalurgia, o también mediante aleación mecánica, para construir un implante, o bien producir, mediante técnicas de inyección o de sinterización, implantes preacabados. En la fórmula antes mencionada SE representa un metal de tierras raras. Pero, aunque en esta publicación se describe la elaboración de aleaciones de magnesio mediante pulvimetalurgia, la publicación no contiene ninguna observación acerca de cómo se lleva a cabo esto en detalle. Sin embargo, esto es esencial, particularmente en el caso de las aleaciones de magnesio sumamente pirofóricas.

La misión de la presente invención consiste en indicar un procedimiento con el cual se pueda fabricar un implante médico con resistencia mecánica acrecentada y tasa de corrosión reducida en condiciones electrolíticas como las que prevalecen en el cuerpo humano o animal. Además, se debe poner a disposición un implante médico que presente las propiedades mencionadas.

Esta misión se consigue, conforme a la invención, mediante un procedimiento según la reivindicación 1.

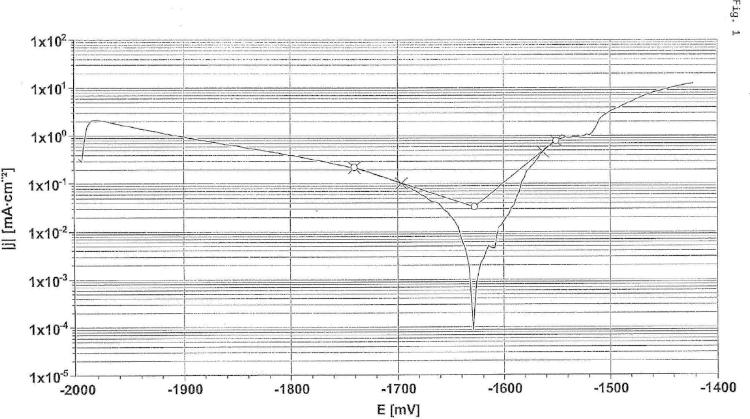

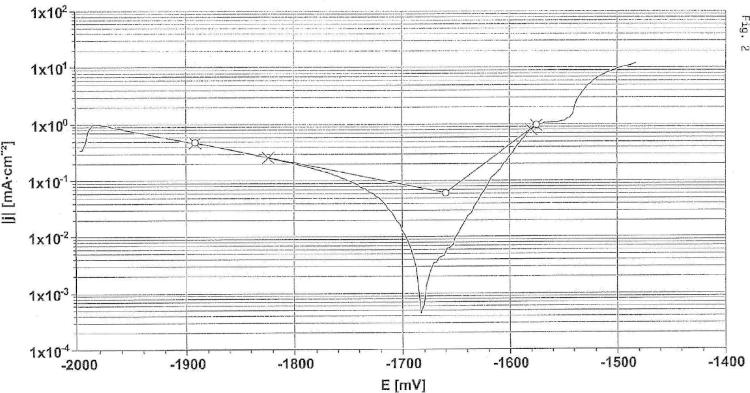

Sorprendentemente, se ha descubierto que mediante el procedimiento según la invención se puede obtener una pieza moldeada de aleación de magnesio que presenta una resistencia mecánica mejorada en comparación con una pieza moldeada de aleación de la misma composición que haya sido preparada mediante técnicas de colada convencionales. Inesperadamente, una pieza moldeada de aleación de magnesio preparada mediante el procedimiento mencionado se distingue también por un comportamiento de corrosión reducido. En otras palabras, la tasa de disolución en condiciones electrolíticas, como las que prevalecen en el cuerpo humano o animal, ha disminuido en comparación con una pieza moldeada de aleación de la misma composición, obtenida por colada.

Estas mejoras en las propiedades conducen a que un implante médico que se haya preparado a partir de una pieza moldeada de aleación de magnesio según la invención, tenga una capacidad de carga mecánica superior y también se pueda mantener ésta durante un período de tiempo mayor, siendo el implante en gran medida bioabsorbible, con

lo que no es necesaria una extirpación quirúrgica posterior.

En el paso c) la temperatura de la masa fundida de aleación en la nebulización se sitúa en 775 a 850°C. Esto resulta particularmente ventajoso, ya que a estas temperaturas se puede obtener un polvo de aleación con distribución de tamaños de partícula relativamente estrecha.

En el procedimiento según la invención, la nebulización se lleva a cabo a una presión de 17 a 23 bares. Además, la nebulización de la masa fundida de aleación en las condiciones de presión y temperatura mencionadas se caracteriza por una buena reproducibilidad del transcurso de la nebulización, es decir, se obtienen polvos de aleación reproducibles, en la mayor medida posible con el mismo tamaño medio de partícula y una estrecha distribución de tamaños de partícula.

Según la invención, se prevé que la nebulización en el paso c) se lleve a cabo bajo una atmósfera de gas protector. Esto es necesario porque las aleaciones de magnesio, sobre todo en las condiciones de temperatura mencionadas, son altamente pirofóricas, es decir, se autoinflamarían bajo la influencia del oxígeno. Por tanto, los gases protectores utilizables conforme a la invención se seleccionan típicamente del octavo grupo principal del sistema periódico, es decir, de los gases nobles, prefiriéndose argón y/o helio debido a su inercia para reaccionar y precio relativamente bajo.

Los polvos de aleación obtenidos después del paso c) de nebulización tienen típicamente un tamaño medio de partícula de 5 a 50 µm, especialmente de 10 a 30 µm. Se prefiere especialmente que las partículas del polvo de aleación tengan una forma en la mayor medida posible globular. Esto facilita el proceso de prensado previsto en el paso d) para proporcionar las preformas de aleación. En otra realización del procedimiento según la invención, en el paso d) el prensado se lleva a cabo a una presión de al menos 100 o incluso 150 bares, realizándose el proceso de prensado bajo condiciones isostáticas en frío. Para ello, por ejemplo, o bien se introduce el polvo de aleación en un recipiente de metal ligero y se cierra, o bien se prensa para producir una preforma de aleación. En el procedimiento mencionado en último lugar, se carga el polvo de aleación en un molde de goma y se comprime por medio de un gas, por ejemplo por medio de un gas noble, de manera uniforme desde todos los lados con una presión de la magnitud antes indicada. Después se mantiene esta presión durante un período de, por ejemplo, al menos 10, preferiblemente al menos 15 minutos, con lo que se constituye la preforma de aleación.

En el paso e) del procedimiento según la invención se prevé convertir la preforma de aleación, mediante un procedimiento de extrusión, en la pieza moldeada de aleación de magnesio. Este paso puede llevarse a cabo de manera en sí conocida, calentándose preferiblemente la preforma de aleación antes de el paso de prensado a una temperatura... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir un implante médico, especialmente en forma de un tornillo para hueso, un clavo para hueso, un perno para hueso, una placa, un anclaje para sutura o similares, para fijar partes blandas, especialmente tendones, músculos y ligamentos, a un hueso, o en forma de una endoprótesis o al menos una parte de la misma, a partir de una aleación de magnesio que consiste en una proporción de magnesio de al menos 80% en peso, una proporción de metal de tierra rara de 2, 5 a 5% en peso, una proporción de itrio de 1, 5 a 5% en peso, una proporción de circonio de 0, 1 a 2, 5% en peso, una proporción de cinc de 0, 01 a 0, 8% en peso, e impurezas inevitables, en donde el contenido total de posibles impurezas se sitúa por debajo de 1% en peso y la proporción de aluminio es inferior a 0, 5% en peso, y el resto hasta 100% en peso contiene magnesio, que comprende los siguientes pasos:

a) fundir los componentes de aleación a 700 a 900°C y posteriormente mezclar para obtener una aleación de magnesio, y colar la aleación de magnesio en coquillas a una temperatura de 700 a 900°C, b) fundir la aleación de magnesio para obtener una masa fundida de aleación, c) nebulizar la masa fundida de aleación a una temperatura de 775 a 850°C y una presión de 17 a 23 bares bajo una atmósfera de gas protector, y enfriar de este modo la masa fundida de aleación nebulizada por debajo de su punto de solidificación para obtener un polvo de aleación, d) conformar el polvo de aleación mediante prensado en condiciones isostáticas en frío para obtener una preforma de aleación a al menos 100 bares, e) extruir la preforma de aleación para obtener una pieza moldeada de aleación de magnesio, en donde antes de la extrusión se calienta la preforma de aleación a una temperatura de 300 a 400°C, y f) terminar el implante médico a partir de la pieza moldeada de aleación de magnesio.

2. Procedimiento según la reivindicación 1, caracterizado porque en el paso c) la atmósfera de gas protector es una atmósfera de gas noble, especialmente una atmósfera de argón y/o de helio.

3. Procedimiento según la reivindicación 1 o la reivindicación 2, caracterizado porque el polvo de aleación tiene un tamaño medio de partícula de 5 a 50 µm, preferiblemente de 10 a 30 µm, y especialmente tiene una forma globular.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque en el paso d) el prensado se lleva a cabo a una presión de al menos 80 bares, especialmente bajo condiciones isostáticas en frío.

5. Procedimiento según la reivindicación 4, caracterizado porque en el paso d) la presión se genera mediante una atmósfera gaseosa, especialmente mediante una atmósfera de gas noble.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque en el paso e) se lleva a cabo la extrusión utilizando un troquel sobre una matriz, que tiene una temperatura de 150 a 400°C, especialmente de 200 a 375°C.

7. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la aleación de magnesio consiste en 5 a 9% en peso de metales de tierras raras que incluyen itrio, de 0, 1 a 0, 8% en peso de circonio, de 0, 01 a 0, 25% en peso de zinc y el resto magnesio y eventualmente impurezas inevitables.

8. Implante médico, especialmente en forma de un tornillo para hueso, un clavo para hueso, un perno para hueso, una placa, un anclaje para sutura o similares, para fijar partes blandas, en especial tendones, músculos y ligamentos, a un hueso, o bien en forma de una endoprótesis o al menos una parte de la misma, que puede obtenerse por un procedimiento según una de las reivindicaciones 1 a 6.

9. Implante médico según la reivindicación 8, caracterizado porque el implante está dotado de un revestimiento superficial, especialmente de un revestimiento superficial para regular la tasa de corrosión.

Patentes similares o relacionadas:

Endoprótesis híbrida helicoidal, del 22 de Julio de 2020, de MEDINOL LTD.: Componente de endoprótesis principal para formar una endoprótesis, que comprende: una sola tira que tiene una pluralidad de arrollamientos […]

Tratamiento o prevención de infecciones asociadas a biopelículas con agua con cloro libre disponible, del 15 de Julio de 2020, de Sonoma Pharmaceuticals, Inc: Agua con cloro libre disponible (FAC) para su uso en el tratamiento o reducción de la incidencia de una infección en un mamífero provocada por una biopelícula que contiene […]

Aleaciones de magnesio de elevada resistencia y bioabsorbibles, del 24 de Junio de 2020, de THIXOMAT, INC.: Un material de magnesio microaleado para la absorción en el cuerpo de un humano o animal, donde el material de magnesio microaleado consiste en: 0,85 […]

Implante óseo, del 1 de Abril de 2020, de Attenborough Dental Laboratories Limited: Un implante para su uso en el cuerpo, caracterizándose el implante por que la conformación de al menos una parte de la superficie del implante […]

Método de fabricación de dispositivos médicos antitrombogénicos, del 12 de Febrero de 2020, de Covidien LP (100.0%): Un metodo para proporcionar un dispositivo medico, en donde el dispositivo medico comprende: un cuerpo tubular expandible que comprende una pluralidad de […]

Implante biocompatible, del 20 de Noviembre de 2019, de NUMAT MEDTECH, S.L: Un implante biocompatible que comprende uno o varios metales, aleaciones metálicas, óxidos metálicos o una combinación de estos elementos, en el que se forma un enlace […]

Implante y procedimiento para la preparación del mismo, del 6 de Noviembre de 2019, de Biotronik AG: Procedimiento para la preparación de un implante biodegradable con un cuerpo que presenta principalmente hierro, que comprende las etapas siguientes: […]

Recubrimiento superficial multifuncional de implantes, del 16 de Octubre de 2019, de University of Massachusetts Medical School: Una composición antiincrustación y bactericida que comprende un polímero zwitteriónico que comprende restos antibacterianos en donde el polímero zwitteriónico es un copolímero […]