Itinerancia circular.

Procedimiento para el funcionamiento de un almacén de estanterías (10),

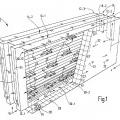

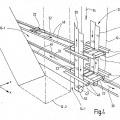

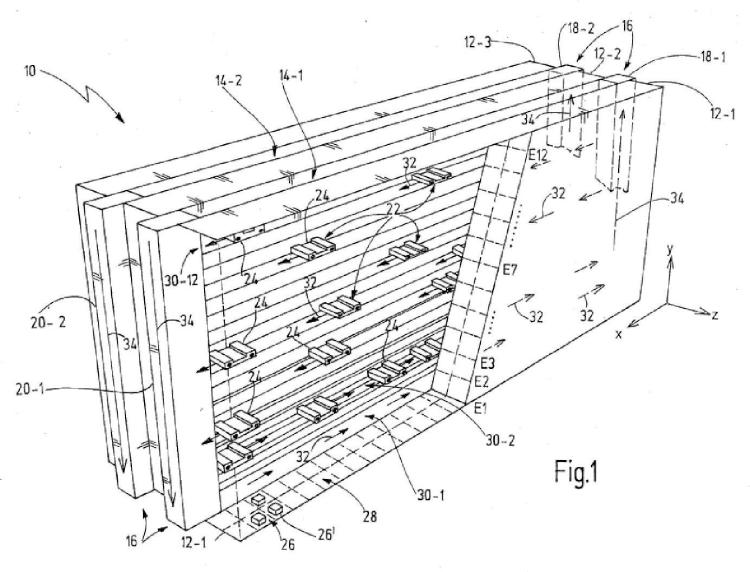

que presenta una multiplicidad de estanterías (12-1,12-2) que definen entre sí al menos un pasillo de estanterías (14-1) en la dirección longitudinal (X), en el que cada estantería (12) presenta una multiplicidad de planos de estanterías (Ei) dispuestos unos sobre otros, en el que al comienzo del al menos un pasillo de estanterías (14-1) está dispuesto un primer elevador de vehículos (16; 18-1) y al final del al menos un pasillo de estanterías (14-1) está dispuesto un segundo elevador de vehículos (16; 20-1), que suben o bajan a una altura deseada de uno de los planos de estanterías (Ei), con sus medios de recepción de carga, respectivamente al menos un vehículo (22) que está configurado para el almacenaje y recuperación de unidades de almacenamiento (26) en o fuera de los emplazamientos de almacenamiento (28) en los planos de estanterías (Ei), en el que el al menos un pasillo de estanterías (14-1) está definido por una multiplicidad de canales de vehículos (30) dispuestos unos sobre otros, en el que cada canal de vehículos (30) se extiende a lo largo de al menos uno de los planos de estanterías (Ei) a través de al menos un pasillo de estanterías (14-1), con las siguientes etapas:

para cada canal de vehículos (30) determinación (S1) de una dirección de marcha (32) fija para los vehículos (22), de modo que los vehículos circulan exclusivamente del primer elevador (18-1) hacia el segundo elevador (20-1), o a la inversa, a través de un canal (30) correspondiente del al menos un pasillo de estanterías (14-1);

y cuando está presente un trayecto de conexión (38) para los vehículos (22) fuera del al menos un pasillo de estanterías (14-1) entre el primer elevador (18-1) y el segundo elevador (20-1), determinación (S4) de una dirección de marcha (36) fija para el trayecto de conexión (38), de modo que los vehículos (22) circulan exclusivamente entre el primer elevador (18-1) y el segundo elevador (20-1), o a la inversa;

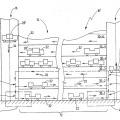

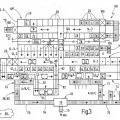

n el que las direcciones de transporte y marcha (32, 34, 36) se determinan de modo que los vehículos (22) circulan a lo largo de bucles de recorrido (40) cerrados en sí a través del al menos un pasillo de estanterías (14- 1), caracterizado por las etapas:

determinación (S2) de una dirección de transporte (34) fija para cada elevador (16; 18-1, 20-1), de modo que el primer o el segundo elevador de vehículos (18-1, 20-1) transporta los vehículos (22) exclusivamente hacia arriba y el otro elevador de vehículos (20-1, 18-1) transporta los vehículos (22) exclusivamente hacia abajo; y

determinándose la dirección de marcha (32) fija de al menos un canal (30-1; 30-2) a la inversa a las direcciones de marcha (32) fijas de los canales restantes en el al menos un pasillo de estanterías (14-1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/054040.

Solicitante: SSI SCHAFER PEEM GMBH.

Nacionalidad solicitante: Austria.

Dirección: FISCHERAUSTRASSE 27 8051 GRAZ AUSTRIA.

Inventor/es: WINKLER,MAX.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G1/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 1/00 Almacenamiento de objetos, individualmente o con un cierto orden, en almacenes o depósitos (combinaciones de transportadores en almacenes, tiendas o talleres, B65G 37/00; apilado de objetos B65G 57/00; sacado de objetos de pilas B65G 59/00; máquinas de carga B65G 65/02). › mecánicos.

- B65G1/06 B65G 1/00 […] › con medios para presentar los objetos y que sean retirados en una posición o nivel predeterminado (B65G 1/12 tiene prioridad).

PDF original: ES-2531539_T3.pdf

Fragmento de la descripción:

Itinerancia circular.

La presente invención se refiere a un procedimiento para el funcionamiento de un almacén de estanterías con lanzaderas, que están configuradas preferentemente como vehículos de un plano. Además, la presente Invención se refiere a un sistema de almacenamiento o preparación de pedidos con un almacén de estanterías, en el que se usan una multiplicidad de lanzaderas simultáneamente en uno y el mismo pasillo de estanterías al mismo nivel.

En la solicitud de patente Internacional WO 25/77788 A1 con el título Verfahren und System zum Bedienen eines Regáis en einer Kommissionieranlage (Procedimiento y sistema para el manejo de una estantería en una instalación de preparación de pedidos) se describe una disposición de un almacén de estanterías, en la que varios módulos de estanterías están dispuestos unos sobre otros. Cada módulo de estanterías comprende varios planos de estanterías. Cada módulo de estanterías se opera por un transelevador convencional (a continuación también acortado como RBG (Regalbediengerát)". Los RBG recogen unidades de almacenamiento en emplazamientos de almacenamiento en la estantería. Los medios de recepción de carga de los RBG se mueven horizontalmente y verticalmente. Al inicio y al final de un pasillo de estanterías entre dos estanterías están previstos elevadores RBG estacionarios para desplazar los RBG en la dirección vertical entre los módulos de estanterías dispuestos unos sobre otros. Debido a la facultad de desplazamiento vertical de los RGB se necesitan en conjunto pocos RBG, dado que cada módulo de estanterías no debe estar equipado de forma permanente con un RBG. Los RBG se usan según la necesidad. Pero por módulo de estanterías siempre se usa sólo un único RBG para impedir las colisiones de los RBG. Junto a RBG convencionales también se mencionan las lanzaderas con función de elevación, a fin de poder operar dos planos de estanterías adyacentes en dirección vertical dentro de un módulo de estanterías con un dispositivo de mando (lanzadera).

En la solicitud de patente alemana DE 1 29 32 46 A1 se sigue un enfoque similar. Allí se usan igualmente lanzaderas que sólo operan un único plano de estanterías y allí se designan como vehículos rodantes. En un primer lado frontal de los pasillos de estanterías se posiciona respectivamente un elevador de lanzaderas estacionario, para mover los dispositivos de mando de un plano cargados (lanzaderas) en dirección vertical en el pie del elevador de lanzaderas, donde las lanzaderas entregan su carga a continuación a una técnica de transporte de unidades de almacenamiento adyacente. Luego la lanzadera se transporta de vuelta de nuevo en la dirección vertical a la altura de su plano de estanterías, para regresar a su canal de marca asociado. En el segundo lado frontal opuesto de los pasillos de estanterías está previsto un RBG convencional, que se puede trasladar horizontalmente y verticalmente a lo largo del segundo lado frontal de la estantería, para desplazar las lanzaderas entre pasillos de estanterías adyacentes, y también planos de estanterías a alturas diferentes. Supuestamente en esta disposición es suficiente que, independientemente de una altura de estantería, por pasillo de estanterías sólo estén previstas tres a cuatro lanzaderas, que se usan a cada vez diferentes alturas o en planos de estanterías diferentes.

Una desventaja de los enfoques descritos arriba es que por plano de estanterías o módulo de estanterías sólo se puede usar un único dispositivo de mando sin colisiones. Dado que los dispositivos de mando siempre se desplazan de nuevo hacia delante y hacia detrás en el interior del pasillo de estanterías, no se puede usar nunca más de un dispositivo de mando simultáneamente en el pasillo. Los recorridos de los dispositivos de mando dependen de los lugares de almacenamiento y lugares de recuperación, que cambian constantemente y están dispuestos en posiciones cualesquiera en el interior del pasillo de estanterías, de modo que son necesarios viajes hacia delante o hacia detrás.

Además, los enfoques descritos arriba no son apropiados para alimentar los puestos de trabajo de preparación de pedidos con recipientes de almacenamiento (unidades de almacenamiento), para garantizar servicios de recogida con más de 1 recogidas / hora, en particular no cuando los recipientes de almacenamiento sólo se recuperan de pocos pasillos de estanterías, en particular sólo un único pasillo de estanterías. En este caso el elevador de lanzaderas dispuesto frontalmente al pasillo de estantería representa uno de los factores esenciales que limitan los servicios, dado que a través del elevador de lanzaderas se realiza el transporte de las lanzaderas en la dirección vertical en ambas direcciones (arriba y abajo). Un acceso incrementado a un plano (de operación) especial en el pasillo puede representar otro factor que limita el servicio, ya que la lanzadera ya no consigue realizar los almacenamientos y recuperaciones en un tiempo puesto a disposición.

Lo mismo también es válido naturalmente para tales disposiciones en las que las lanzaderas o RBG entregan las unidades de almacenamiento a almacenar y recuperar directamente en el elevador estacionario dispuesto frontalmente.

Otros sistemas de almacenamiento y preparación de pedidos, así como conceptos para el almacenaje y recuperación de productos sueltos se divulgan en los documentos DE 42 42 811 A1, DE 21 63 116 A, DE 39 41 754 A1, DE 42 38 322 C2, JP 49 15177A y DE 21 13 22 A1.

El documento GB 1,333,745 describe un sistema de almacenamiento y preparación de pedidos genérico.

Por ello un objetivo de la presente invención es ofrecer un concepto mejorado de almacenaje y recuperación, que posibilite en particular una producción más elevada (número de operaciones de almacenaje y recuperación por unidad de

tiempo). Además, esta solución debe estar escalada, es decir, posibilitar una ampliación gradual de la capacidad de almacenamiento y/o producción (rendimiento).

Este objetivo se consigue mediante un procedimiento para el funcionamiento de un almacén de estanterías según la reivindicación 1.

Una ventaja de la presente invención es la optimización de las capacidades de almacenamiento y transporte, así como la reducción de los costes (de inversión) por emplazamiento de almacenamiento en relación al rendimiento o a la producción (número de operaciones de almacenaje y recuperación por unidad de tiempo). En particular en los casos de aplicación siguientes la producción es una magnitud decisiva para el rendimiento total del sistema: alimentación de puestos de trabajo para la preparación de pedidos de encargos (de preparación de pedidos) o funciones similares (concentración, devoluciones, etc.); y búferes, como por ejemplo el almacén de estanterías como búferde envío.

Otra ventaja se debe ver en la escalabilidad, es decir, el sistema de la invención se puede ampliar gradualmente en la capacidad de emplazamientos de almacenamiento y/o rendimiento (vehículos).

Una ventaja adicional puede verse en que se pueden hacer funcionar simultáneamente varios vehículos en un plano o un canal. Esto también es el motivo por el que también se pueden obtener entonces rendimientos elevados de almacenaje y recuperación cuando en un tiempo limitado se deben realizar varios encargos de almacenaje y recuperación en el mismo plano de estanterías o el mismo canal del pasillo de estanterías.

El almacén de estanterías que presenta preferentemente varios pasillos de estanterías paralelos, situados unos junto a otros se puede unir por la técnica de flujo de materiales tanto frontalmente (delante y/o detrás de la abertura del pasillo de estanterías) como también lateralmente a lo largo del lado longitudinal (las estanterías exteriores). Esto aumenta enormemente una flexibilidad de la disposición.

Las colisiones se evitan debido a la regulación de pasillos unidireccionales, aunque circulen varios vehículos en el mismo canal.

Además, es preferible que los vehículos almacenen unidades de almacenamiento en los emplazamientos de almacenamiento y/o las recuperen de los emplazamientos de almacenamiento, mientras circulan a través de los canales, cargándose los vehículos vacíos en un punto de llenado con unidades de almacenamiento a almacenar y entregando los vehículos cargados las unidades de almacenamiento a recuperar en un punto de transferencia, acoplándose el punto de llenado con un transportador de alimentación, preferentemente cerca del primer o segundo elevador, y acoplándose el punto de transferencia con un transportador de evacuación a través de un puesto de preparación de pedidos, preferentemente cerca del otro elevador.

Además,... [Seguir leyendo]

Reivindicaciones:

1.- Procedimiento para el funcionamiento de un almacén de estanterías (1), que presenta una multiplicidad de estanterías (12-1,12-2) que definen entre sí al menos un pasillo de estanterías (14-1) en la dirección longitudinal (X), en el que cada estantería (12) presenta una multiplicidad de planos de estanterías (Ei) dispuestos unos sobre otros, en el que al comienzo del al menos un pasillo de estanterías (14-1) está dispuesto un primer elevador de vehículos (16; 18-1) y al final del al menos un pasillo de estanterías (14-1) está dispuesto un segundo elevador de vehículos (16; 2-1), que suben o bajan a una altura deseada de uno de los planos de estanterías (Ei), con sus medios de recepción de carga, respectivamente al menos un vehículo (22) que está configurado para el almacenaje y recuperación de unidades de almacenamiento (26) en o fuera de los emplazamientos de almacenamiento (28) en los planos de estanterías (Ei), en el que el al menos un pasillo de estanterías (14-1) está definido por una multiplicidad de canales de vehículos (3) dispuestos unos sobre otros, en el que cada canal de vehículos (3) se extiende a lo largo de al menos uno de los planos de estanterías (Ei) a través de al menos un pasillo de estanterías (14-1), con las siguientes etapas:

para cada canal de vehículos (3) determinación (S1) de una dirección de marcha (32) fija para los vehículos (22), de modo que los vehículos circulan exclusivamente del primer elevador (18-1) hacia el segundo elevador (2-1), o a la inversa, a través de un canal (3) correspondiente del al menos un pasillo de estanterías (14-1);

y cuando está presente un trayecto de conexión (38) para los vehículos (22) fuera del al menos un pasillo de estanterías (14-1) entre el primer elevador (18-1) y el segundo elevador (2-1), determinación (S4) de una dirección de marcha (36) fija para el trayecto de conexión (38), de modo que los vehículos (22) circulan exclusivamente entre el primer elevador (18-1) y el segundo elevador (2-1), o a la inversa;

en el que las direcciones de transporte y marcha (32, 34, 36) se determinan de modo que los vehículos (22) circulan a lo largo de bucles de recorrido (4) cerrados en sí a través del al menos un pasillo de estanterías (14- 1), caracterizado por las etapas:

determinación (S2) de una dirección de transporte (34) fija para cada elevador (16; 18-1, 2-1), de modo que el primer o el segundo elevador de vehículos (18-1, 2-1) transporta los vehículos (22) exclusivamente hacia arriba y el otro elevador de vehículos (2-1, 18-1) transporta los vehículos (22) exclusivamente hacia

abajo;

y

determinándose la dirección de marcha (32) fija de al menos un canal (3-1; 3-2) a la inversa a las direcciones de marcha (32) fijas de los canales restantes en el al menos un pasillo de estanterías (14-1).

2 - Procedimiento según la reivindicación 1, en el que los vehículos (22) almacenan unidades de almacenamiento (26) en

los emplazamientos de almacenamiento (28) y/o las recuperan de los emplazamientos de almacenamiento (28), mientras que circulan a través de uno de los canales (3), en el que los vehículos (22) vacíos se cargan en un punto de llenado (44) con unidades de almacenamiento (26) a almacenar y en el que los vehículos (22) cargadas entregan las unidades de almacenamiento (26) a recuperar en un punto de transferencia (42), en el que el punto de llenado (44) se acopla con un transportador de alimentación (72), preferentemente cerca del primer o segundo elevador (16), y en el que el punto de transferencia (42) se acopla con un transportador de evacuación (74) o un puesto de preparación de pedidos (76), preferentemente cerca del otro elevador (16).

3 - Procedimiento según una de las reivindicaciones 1 o 2, en el que los elevadores (16) se mueven de manera

sincronizada, de modo que por ciclo de reloj al menos un vehículo (22) puede montar sobre cada uno de los elevadores (16) o salir de cada uno de los elevadores (16).

4 - Sistema de almacenamiento y preparación de pedidos (1) con un almacén de estanterías, que presenta una

multiplicidad de estanterías (12-1, 12-2) que definen entre sí al menos un pasillo de estanterías (14-1) en la dirección longitudinal (X), en el que cada estantería (12) presenta una multiplicidad de planos de estanterías (Ei) dispuestos unos sobre otros, en el que al Inicio del al menos un pasillo de estanterías (14-1) está dispuesto un primer elevador de vehículos (16; 18-1) y al final del al menos un pasillo de estanterías (14-1) está dispuesto un segundo elevador de vehículos (16; 2-1), que suben o bajan a una altura deseada de uno de los planos de estanterías (Ei), con sus medios de recepción de carga, respectivamente al menos un vehículo (22) que está configurado para el almacenaje y recuperación de unidades de almacenamiento (26) en o fuera de los emplazamientos de almacenamiento (28) en los planos de estanterías (El), en el que el al menos un pasillo de estanterías (14-1) está definido por una multiplicidad de canales de vehículos (3) dispuestos unos sobre otros, en el que cada canal de vehículos (3) se extiende horizontalmente a lo largo de al menos uno de los planos de estanterías (El) a través de al menos un pasillo de estanterías (14-1), en el que además está previsto un control (64) que Induce a los vehículos (2) a circular en los canales (3) del al menos un pasillo de estanterías (14-1) exclusivamente en un dirección de marcha (32) fija, de modo que cada uno de los vehículos (22) circula a lo largo de un bucle de recorrido (4) cerrado en sí, caracterizado porque el control induce a uno de los elevadores (18-1) del al menos un pasillo de estanterías (14-1) a transportar los vehículos (22) exclusivamente hacia arriba, e induce al otro elevador (2-1) del al menos un pasillo de estanterías (14-1) a transportar los vehículos (22) exclusivamente hacia abajo, estando determinada la dirección de marcha (32)

fija de al menos un canal (3-1; 3-2) a la inversa a las direcciones de marcha (32) fijas de los canales (3) restantes en el al menos un pasillo de estanterías (14-1).

5.- Sistema según la reivindicación 4, que presenta además un trayecto de conexión (38; 6) fuera del al menos un

pasillo de estanterías (14-1), que conecta el primer elevador (18-1, 2-1) con el segundo elevador para los vehículos (22), en el que el control (64) Induce a los vehículos (22) a atravesar el trayecto de conexión (38; 6) sólo en una dirección de marcha (36) fija.

6.- Sistema según la reivindicación 5, en el que el control (64) Induce a los vehículos a atravesar los canales (3) todos

en la misma dirección de marcha (32) fija.

7.- Sistema según una de las reivindicaciones 4 a 6, en el que al menos uno de los canales (3) se acopla con un

desplazador (8) en una dirección transversal (Z).

8.- Sistema según una de las reivindicaciones 4 a 7, en el que un punto de llenado (44) está dispuesto adyacente al

elevador (16; 18-1) que transporta los vehículos (22) hacia arriba, o está dispuesto a lo largo del trayecto de conexión (38).

9.- Sistema según una de las reivindicaciones 4 a 8, en el que un punto de transferencia (42) está dispuesto adyacente al

elevador (2-1) que transporta los vehículos (22) hacia abajo.

1.- Sistema según una de las reivindicaciones 8 a 9, que presenta además un transportador de alimentación (72) de unidades de almacenamiento y un transportador de evacuación (74) de unidades de almacenamiento, que se acoplan por la técnica de flujo de materiales con el punto de llenado (44) y/o con el punto de transferencia (42).

11.- Sistema según una de las reivindicaciones 4 a 1, que presenta además un búfer de vehículos (94).

12.- Sistema según una de las reivindicaciones 4 a 11, en el que por plano de estanterías (Ei) está previsto un canal (3) en el al menos un pasillo de estanterías (14-1).

13.- Sistema según una de las reivindicaciones 4 a 12, en el que los vehículos (22) están configurados para circular sólo

de forma rectilínea.

14 - Sistema según una de las reivindicaciones 4 a 13, que presenta además un puesto de preparación de pedidos (76), que se acopla por la técnica de flujo de materiales con el punto de transferencia (42).

15.- Sistema según una de las reivindicaciones 4 a 14, en el que los elevadores (16; 18) están configurados como transportadores verticales estacionarios en rotación sin fin.

16.- Sistema según una de las reivindicaciones 4 a 15, que presenta otro pasillo de estanterías (14) en el que está previsto al menos un transelevador (78), para alimentar los emplazamientos de almacenamiento (28) que limitan con el al menos un pasillo de estanterías (14-1) con unidades de almacenamiento (26).

17.- Sistema según la reivindicación 16, en el que en las estanterías (12) están previstos canales de paso (12) en la dirección transversal (Z), que se extienden del pasillo de estanterías (14-2) adicional al al menos un pasillo de estanterías (14-1).

Patentes similares o relacionadas:

Sistema de vías con nodos de intercomunicación dispuestos en la vertical y los vehículos con doble sistema de sustentación que discurren por ellas, del 27 de Julio de 2020, de RUIZ DE LARA REDONDO, José Antonio: Sistema de vías con nodos de intercomunicación dispuestos en la vertical y los vehículos con doble sistema de sustentación que discurren por ellas, capaces de trasladarse […]

Sistema de almacenamiento en estantería con realimentación de energía, del 1 de Julio de 2020, de KNAPP LOGISTIK AUTOMATION GMBH: Sistema de almacenamiento en estantería con al menos dos unidades de estantería (1a-1d), presentando cada unidad de estantería un dispositivo […]

Sistema de preparación para la expedición con un robot de transporte para pasar por debajo de estanterías individuales y carros de transporte, del 13 de Mayo de 2020, de KNAPP AG: Sistema de preparación para la expedición para preparar para la expedición artículos almacenados en un almacén con estanterías en bolsas de transporte con […]

Dispositivo para transferencia de artículos e instalación para transporte de artículos, del 6 de Mayo de 2020, de DAIFUKU CO., LTD.: Dispositivo para transferencia de artículos (2B, 2C) configurado para desplazar un artículo (W) a lo largo de una dirección de transferencia (Y) […]

Procedimiento de recogida de objetos con robots lanzadera, del 22 de Abril de 2020, de SOLYSTIC: Procedimiento de procesamiento de objetos en un centro logístico que comprende una zona de almacenaje de los objetos dividida en segmentos de almacenaje adyacentes […]

Dispositivo lanzadera de almacén, y sistemas y métodos que lo incorporan, del 4 de Marzo de 2020, de Majied, Fadi Mohammad Majed Hussain Abdel: Sistema para desplazar palés que comprende: una rejilla rectangular que comprende carriles laterales orientados a lo largo de un eje x y carriles ortogonales […]

Procedimiento y dispositivo para el almacenamiento y recuperación o reubicación de contenedores en almacenes de gran altura, del 4 de Marzo de 2020, de AMOVA GmbH: Procedimiento para almacenar y recuperar o reubicar contenedores en almacenes de gran altura de una instalación de transbordo, […]

Sistema de preparación para la expedición de artículos para la preparación de pedidos y de lotes, del 19 de Febrero de 2020, de KNAPP AG: Sistema de preparación para la expedición para preparar para la expedición artículos desde contenedores de almacenamiento en contenedores […]