Procedimiento y aparato para hilar fibras y en particular para producir un no tejido con contenido fibroso.

Un aparato para fabricar un no tejido con contenido fibroso, comprendiendo dicho aparato un cabezal de hilera (104,

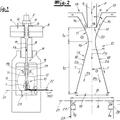

104') con varios orificios de hilatura, unos medios para extruir al menos un material polímero fundido a través de los orificios de hilatura del cabezal de hilera en forma de filamentos (f), y una unidad de estirado (105) posicionada por debajo del cabezal de hilera y adaptada para crear un flujo de gas (F3) que se orienta aguas abajo para estirar y atenuar los filamentos (f), comprendiendo, además, el aparato unos medios de suministro (13, 13') para alimentar continuamente una corriente de material fibroso (FM) en una posición entre el cabezal de hilera (104, 104') y la unidad de estirado (105), y cerca de los filamentos (f).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/063770.

Solicitante: BOMA ENGINEERING SRL.

Nacionalidad solicitante: Italia.

Dirección: Via Giacomo Leopardi 8 20123 Milano (MI) ITALIA.

Inventor/es: BOSCOLO, GALLIANO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01D4/02 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 4/00 Ensambles de hilados; Su limpieza (D01D 5/24, D01D 5/253, D01D 5/28 tienen prioridad). › Hileras (aleaciones a este efecto C22C).

- D01D5/098 D01D […] › D01D 5/00 Formación de filamentos, hilos o similares. › con estirado simultáneo.

- D04H1/56 D […] › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › en asociación con la formación de la fibra, p. ej. siguiendo inmediatamente la extrusión de las fibras en hebra.

PDF original: ES-2530952_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato para hilar fibras y en particular para producir un no tejido con contenido fibroso.

Campo técnico

La presente invención se refiere al campo de la hilatura de fibras. En este campo la invención se refiere principalmente a un nuevo procedimiento y aparato mejorados para hilar fibras y a un nuevo procedimiento y aparato para producir un no tejido con contenido fibroso y en particular un no tejido soplado en fusión que contiene pasta.

Técnica anterior

Una tecnología bien conocida para la hilatura de fibras y la obtención de un no tejido es la llamada tecnología de soplado en fusión. Un procedimiento y un aparato para la fabricación de un no tejido soplado en fusión son bien conocidos y se describen, por ejemplo, en la patente US No. 3,849,241 de Butin et al y en la patente US No. 4,48,364 de Harding et al.

Básicamente, el procedimiento es bien conocido para fabricar un no tejido soplado en fusión incluye extruir un material polímero fundido a través de un cabezal de hilera en forma de filamentos polímeros soplados en fusión, y atenuar estos filamentos haciendo convergir flujos de un gas calentado de alta velocidad (usualmente aire), en lo que sigue llamado "aire primario". Este aire primario se calienta a una temperatura que es típicamente igual o ligeramente superior a la temperatura de fusión del polímero. Este aire primario estira y atenúa los filamentos polímeros inmediatamente a la salida del cabezal de hilera. En un procedimiento de soplado en fusión la fuerza de estirado para atenuar los filamentos soplados en fusión se aplica así inmediatamente a la salida del cabezal de hilera mientras el polímero está todavía en el estado fundido. A la salida del cabezal de hilera un volumen grande de aire refrigerante, llamado seguidamente "aire secundario", es aspirado hacia dentro del aire primario. Este aire secundario rebaja la temperatura de los filamentos soplados en fusión aguas abajo del cabezal de hilera y proporciona el enfriamiento brusco de los filamentos soplados en fusión.

Generalmente, en un procedimiento de soplado en fusión se ajusta también el aire primario de tal manera que los filamentos soplados en fusión se rompan a la salida del cabezal de hilera en fibras discontinuas (microfibras o nanofibras) de menor longitud. Las fibras discontinuas tienen generalmente una longitud que supera la longitud típica de las fibras cortadas. Más particularmente, hasta la fecha con un procedimiento estándar conocido de soplado en fusión se pueden producir fibras discontinuas sopladas en fusión con una longitud comprendida entre 5 mm y 2 mm.

Las fibras sopladas en fusión son entregadas aguas abajo del cabezal de hilera a una superficie móvil, tal como, por ejemplo, un cilindro o una cinta transportadora, a fin de formar una banda no tejida soplada en fusión de fibras sopladas en fusión no orientadas 'Preferiblemente, la superficie de formación es permeable al aire y aún más preferiblemente están previstos unos medios de succión para succionar las fibras hacia la superficie de formación. La banda no tejida soplada en fusión puede ser transportada luego a unos medios de consolidación, como, por ejemplo, una calandria de pegado térmico, una unidad de agujado con agua, una unidad de pegado ultrasónico, a fin de formar una banda no tejida soplada en fusión consolidada.

Con el procedimiento de soplado en fusión estándar se pueden producir ventajosamente no tejidos soplados en fusión constituidos por fibras de un denier muy fino. Típicamente, el diámetro medio de las fibras sopladas en fusión puede ser inferior a 1 pin. Como resultado, se pueden obtener ventajosamente no tejidos soplados en fusión de baja permeabilidad y buena cubrición.

Como contrapartida, la tecnología de soplado en fusión tiene varias limitaciones e inconvenientes.

Durante un procedimiento de soplado en fusión estándar se han sometido las fibras sopladas en fusión solamente a un pequeño estiramiento, y las fibras sopladas en fusión muestran así una baja tenacidad. Los no tejidos soplados en fusión tienen así generalmente unas pobres propiedades mecánicas y en particular muestran una baja tenacidad, una baja resistencia a la tracción mecánica en la dirección de la máquina y en la dirección transversal, y una baja elasticidad.

Además, en un procedimiento de soplado en fusión estándar se ha de ajustar la velocidad del aire primario a fin de conseguir la atenuación requerida de los filamentos soplados en fusión, así como la rotura apropiada de los filamentos soplados en fusión en forma de fibras sopladas en fusión discontinuas de una longitud media predeterminada. En la práctica, para obtener una atenuación suficiente de los filamentos soplados en fusión y producir las fibras sopladas en fusión de denier fino, la velocidad del aire primario ha de ser suficientemente alta, lo que conduce también a la producción de fibras sopladas en fusión más cortas. En un procedimiento de soplado en fusión estándar el ajuste del diámetro y la longitud medios de las fibras sopladas en fusión es así difícil y no muy flexible. En particular, es, por ejemplo, difícil de producir fibras de polipropileno sopladas en fusión con un diámetro

muy pequeño típicamente inferior a 1 pm, y con una longitud grande, por ejemplo superior a 2 mm.

Hasta la fecha, en la tecnología de soplado en fusión estándar se puede procesar solamente un polímero de alto índice de flujo en fusión, típicamente entre 6 y 2. Aun cuando se utilice una hilera dotada de orificios de hilatura no circulares y, por ejemplo, orificios de forma bilobulada, este alto índice de flujo en fusión combinado con el estiramiento del filamento conduce a una deformación en sección transversal del filamento, y no se puede mantener la forma del filamento conferida por los orificios de hilatura. En realidad, es posible en la práctica producir filamentos soplados en fusión dotados solamente de una forma sustancialmente circular en sección transversal.

En la patente US 5,75,68 se propone descargar un aire de flujo transversal adicional hacia los filamentos soplados en fusión para alterar su forma creando una ondulación en los filamentos. Esta ondulación acrecentará las fuerzas de arrastre impartidas por el aire de soplado en fusión primario. Hasta donde sabe el inventor, tal tecnología no se ha comercializado nunca y la ondulación de los filamentos por el aire de flujo transversal para difícil de controlar y podría conducir a una ondulación perjudicial de los filamentos.

Un no tejido soplado en fusión consolidado puede utilizarse solamente para obtener un producto textil o puede utilizarse en un laminado que comprenda capas adicionales, tal como, por ejemplo, otra banda o bandas no tejidas [banda o bandas sopladas en fusión, banda o bandas ligadas en hilatura, banda o bandas cardadas, banda o bandas tendidas con aire] y/o una capa o capas fibrosas adicionales, tal como, por ejemplo, una capa o capas fibrosas constituidas por fibras de pasta de madera y/o una película o películas de plástico adicionales. El laminado puede consolidarse por cualquier medio de consolidación conocido, incluyendo pegado térmico, pegado mecánico, hidroenredamiento, pegado ultrasónico, pegado por paso de aire y pegado por adhesivo.

Más particularmente, para fabricar un laminado con altas propiedades de absorbencia es conocido laminar un no tejido soplado en fusión con al menos una capa de material fibroso que tiene alta capacidad de absorbencia, tal como, por ejemplo, una capa de fibras cortas de pasta de madera. Esta capa de fibras de pasta de madera puede mezclarse también con partículas, tal como partículas constituidas por un material superabsorbente.

Un importante inconveniente de tal laminado es la baja cohesión entre la capa fibrosa y el no tejido soplado en fusión antes o incluso después del paso de consolidación del laminado. Esta baja cohesión conduce a una alta y perjudicial pérdida de material fibroso (por ejemplo, fibras de pasta de madera).

Un procedimiento para producir un no tejido soplado en fusión con contenido fibroso, y más particularmente un no tejido soplado en fusión con contenido de pasta, es conocido también en la técnica anterior y se revela, por ejemplo, en la patente US No. 4,931,355 y en la patente US No. 4,939,16 de Radwanski et al. El material fibroso, por ejemplo pasta de madera, se alimenta directamente a las corrientes de polímero inmediatamente aguas abajo de la salida del cabezal de hilera de soplado en fusión.

En tal procedimiento, debido a la alta velocidad de las corrientes de polímero a la salida del cabezal de hilera, es realmente difícil incorporar de manera fiable el material fibroso dentro de los filamentos... [Seguir leyendo]

Reivindicaciones:

1. Un aparato para fabricar un no tejido con contenido fibroso, comprendiendo dicho aparato un cabezal de hilera (14, 14) con varios orificios de hilatura, unos medios para extruir al menos un material polímero fundido a través de los orificios de hilatura del cabezal de hilera en forma de filamentos (f), y una unidad de estirado (15) posicionada por debajo del cabezal de hilera y adaptada para crear un flujo de gas (F3) que se orienta aguas abajo para estirar y atenuar los filamentos (f), comprendiendo, además, el aparato unos medios de suministro (13, 13) para alimentar continuamente una corriente de material fibroso (FM) en una posición entre el cabezal de hilera (14, 14) y la unidad de estirado (15), y cerca de los filamentos (f).

2. El aparato de la reivindicación 1, en el que el cabezal de hilera no comprende unos medios de soplado para soplar un flujo de gas primario caliente (F1) hacia la salida del cabezal de hilera (14).

3. El aparato de la reivindicación 1 ó 2, que comprende, además, unos medios de refrigeración (16) para soplar un aire de enfriamiento brusco (F6) hacia los filamentos (f) en una posición entre el cabezal de hilera (14) y los medios de suministro (13).

4. El aparato de la reivindicación 1, que comprende, además, unos medios (14a, 14b) para soplar un flujo de gas primario caliente (F1) hacia la salida del cabezal de hilera (14).

5. El aparato de una cualquiera de las reivindicaciones 1 a 4, en el que la unidad de estirado (15) está adaptada para romper los filamentos (f) en fibras discontinuas (MF).

6. El aparato de la reivindicación 5, en el que la unidad de estirado (15) está adaptada para romper los filamentos (f) en fibras discontinuas (MF) que tienen una longitud media superior a 2 mm, preferiblemente superior a 4 mm.

7. El aparato de la reivindicación 5 ó 6, en el que la unidad de estirado (15) está adaptada para romper los filamentos (f) en fibras discontinuas (MF) que tienen una longitud media de no más de 25 mm y preferiblemente de no más de 15 mm.

8. El aparato de una cualquiera de las reivindicaciones 1 a 7, en el que la unidad de estirado (15) comprende un canal (15) que está posicionado por debajo del cabezal de hilera (14, 14) de tal manera que los filamentos (f) entregados por el cabezal de hilera (14, 14) puedan pasar por el canal, y unos medios de soplado de aire (151- 155) adaptados para Insuflar dicho flujo de aire adicional (F3) dentro del canal (15).

9. El aparato de la reivindicación 8, en el que la unidad de estirado (15) está adaptada para crear por encima de la unidad de estirado un flujo de aire succionado (F4) que entra en el canal (15).

1. El aparato de una cualquiera de las reivindicaciones 1 a 9, en el que la distancia (d) entre la salida del cabezal de hilera (14, 14) y la entrada (15a) de la unidad de estirado (15) es ajustable.

11. El aparato de una cualquiera de las reivindicaciones 1 a 1, en el que la totalidad o parte de los orificios de hilatura del cabezal de hilera (14, 14) son orificios no circulares.

12. El aparato de una cualquiera de las reivindicaciones 1 a 1, en el que la totalidad o parte de los orificios de hilatura del cabezal de hilera (14, 14) son multllobulados y más particularmente bilobulados o trilobulados.

13. El aparato de una cualquiera de las reivindicaciones 1 a 12, que comprende, además, una superficie móvil (11) posicionada por debajo de la unidad de estirado (15) y adaptada para mover una banda no tejida constituida por las fibras entregadas por la unidad de estirado (15).

14. El aparato de una cualquiera de las reivindicaciones 1 a 13, en el que el cabezal de hilera (14) está adaptado para extruir filamentos verticales y el flujo de gas adicional (F3) está orientado hacia abajo.

15. El aparato de una cualquiera de las reivindicaciones 1 a 14, que comprende, además, una unidad de pegado térmico (14) para realizar un termopegado del material fibroso (MF).

16. El aparato de una cualquiera de las reivindicaciones 1 a 15, en el que los medios de suministro (13) comprenden una cinta transportadora (135) para entregar continuamente el material fibroso (MF).

17. Un procedimiento para producir un no tejido con contenido fibroso, en el que:

(i) se extruye al menos un material polímero fundido a través de orificios de hilatura de un cabezal de hilera (14, 14) a fin de formar filamentos polímeros (f),

(¡i) se utiliza una unidad de estirado (15) posicionada por debajo del cabezal de hilera (14, 14) para generar un flujo de gas (F3) que se orienta aguas abajo, a fin de estirar y atenuar los filamentos (f),

(iii) se alimenta continuamente material fibroso (MF) en una posición entre el cabezal de hilera (14, 14) y la unidad de estirado (15), así como cerca de los filamentos (f).

18. El procedimiento de la reivindicación 17, en el que se estiran y atenúan los filamentos a la salida del cabezal de hilera (14) por medio de un flujo de gas primario caliente (F1).

19. El procedimiento de la reivindicación 17, en el que no se estiran los filamentos a la salida del cabezal de hilera (14).

2. El procedimiento de la reivindicación 17 ó 19, en el que se enfrían los filamentos por medio de un flujo de aire forzado (F6) por debajo del cabezal de hilera (14) y antes de la alimentación del material fibroso (MF).

21. El procedimiento de una cualquiera de las reivindicaciones 17 a 2, en el que se ejecuta el paso (ii) de tal manera que se rompan los filamentos (f) en fibras discontinuas (MF).

22. El procedimiento de una cualquiera de las reivindicaciones 17 a 2, en el que se ejecuta el paso (ii) de tal manera que se rompan los filamentos (f) en fibras discontinuas que tienen una longitud media superior a 2 mm, preferiblemente superior a 4 mm.

23. El procedimiento de una cualquiera de las reivindicaciones 17 a 22, en el que se ejecuta el paso (ii) de tal manera que se rompan los filamentos (f) en fibras discontinuas que tienen una longitud media de no más de 25 mm y preferiblemente de no más de 15 mm.

24. El procedimiento de una cualquiera de las reivindicaciones 17 a 23, en el que se ejecuta el paso (ii) de tal manera que se rompan los filamentos (f) en fibras discontinuas que tienen un diámetro medio inferior a 1 pm y preferiblemente inferior a 2 pm.

25. El procedimiento de una cualquiera de las reivindicaciones 17 a 23, en el que se ejecuta el paso (iii) de tal manera que se rompan los filamentos (f) en fibras discontinuas que tienen un diámetro medio entre 1 pm y 4 pm.

26. El procedimiento de una cualquiera de las reivindicaciones 17 a 25, en el que se entregan las fibras (MF) a una superficie móvil (11a) para formar una banda no tejida (MBW).

27. El procedimiento de una cualquiera de las reivindicaciones 17 a 26, en el que la forma en sección transversal de las fibras (MF) no es circular.

28. El procedimiento de una cualquiera de las reivindicaciones 17 a 26, en el que la forma en sección transversal de las fibras (MF) es multilobulada y preferiblemente bilobulada o trilobulada.

29. El procedimiento de una cualquiera de las reivindicaciones 17 a 28, en el que el índice de flujo en fusión del polímero está entre 15 y 7.

3. El procedimiento de una cualquiera de las reivindicaciones 17 a 29, en el que los filamentos permanecen rectos en la unidad de estirado y no tienen ningún movimiento de aleteo.

31. El procedimiento de una cualquiera de las reivindicaciones 17 a 3, en el que se termopega el no tejido con contenido fibroso.

32. El procedimiento de una cualquiera de las reivindicaciones 17 a 31, en el que se alimenta continuamente el material fibroso (MF) cerca de los filamentos (f) por medio de una cinta transportadora (135).

33. Uso de un no tejido resultante del procedimiento de una cualquiera de las reivindicaciones 17 a 32 para fabricar productos absorbentes y más particularmente toallitas secas o húmedas, pañales, calzones de entrenamiento, compresas sanitarias, productos de incontinencia, protectores de cama.

Patentes similares o relacionadas:

Tejidos y fibras médicos de polihidroxialcanoato, del 22 de Julio de 2020, de TEPHA, INC.: Una malla quirúrgica, material de sutura, dispositivo de ligamento sintético, dispositivo de tendón sintético o andamiaje que comprenden una fibra absorbible con retención […]

Dispositivo para la obtención de fibras de diámetro nanométrico o micrométrico, del 6 de Abril de 2020, de UNIVERSIDAD CARLOS III DE MADRID: La invención describe un dispositivo para la obtención de fibras de diámetro nanométrico o micrométrico que comprende fundamentalmente un conector […]

Dispositivo para la fabricación de materiales no tejidos hilados, del 4 de Marzo de 2020, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para la fabricación de materiales no tejidos hilados a partir de filamentos continuos , en especial de filamentos continuos […]

Homopolímeros de PP nucleados exentos de ftalato para fibras extruidas por soplado de masa fundida, del 4 de Septiembre de 2019, de BOREALIS AG: Composición de polipropileno adecuada para la producción de fibras de PP extruidas por soplado de masa fundida, que comprende: (A) un homopolímero de propileno, producido […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]

Sistema y proceso para la preparación de telas no tejidas de ácido poliláctico, del 24 de Julio de 2019, de Fitesa Germany GmbH: Un sistema para preparar una tela no tejida hilada de ácido poliláctico (PLA), comprendiendo el sistema: una primera fuente de PLA configurada para […]

Dispositivo y procedimiento para fabricar material tejido a partir de filamentos continuos, del 12 de Junio de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar tejidos a partir de filamentos continuos , especialmente a partir de filamentos continuos de plástico termoplástico, en donde está prevista […]

Procedimiento para la producción de filamentos sintéticos a partir de una mezcla de polímeros de polipropileno, del 10 de Abril de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Procedimiento para la producción de vellones de hilatura a partir de filamentos continuos de material sintético constituidos por material sintético termoplástico, […]