Granulación en seco dentro de una corriente de gas.

Aparato de granulación en seco, para la producción de gránulos a partir de una masa en polvo,

que comprende medios de compactación capaces de producir la compactación y granulación, y medios de fraccionamiento adaptados para separar partículas finas de gránulos aceptables al arrastrar las partículas finas en una corriente de gas, caracterizado porque:

la corriente de gas entra en el aparato desde una abertura (4) situada en la parte superior de una cámara de compactación (3), y es arrastrada a través de un granulador (5) a un dispositivo de fraccionamiento (12) en el que tiene lugar la separación de los gránulos satisfactorios de los finos;

dicho dispositivo de fraccionamiento (12) está conectado en su parte superior a una conducción, en la que las partículas más finas son arrastradas desde la corriente de gas portador y transportadas a un ciclón sin filtros (11) junto con el material en polvo a granular que procede de una cubeta de alimentación (1), mientras que los gránulos satisfactorios producidos son recogidos en una cubeta (6), evitando que el aire u otro gas entre desde el exterior dentro del dispositivo de fraccionamiento cuando se recogen los gránulos satisfactorios, a través de una serie de válvulas u otros medios adecuados (24A, 24B);

dicho ciclón sin filtro (11), en el que un torbellino arrastra los materiales en polvo y otras partículas hacia dentro de la cubeta de expansión (8) dispuesta por debajo, está conectado en su parte superior a un ventilador (15) que crea dicha corriente de gas, a través de un sistema de filtro de seguridad (8A), en el que el gas, mucho más ligero que los materiales en polvo, es limpiado de posibles materiales en polvo residuales,

el fondo de dicha cubeta de expansión (8) está conectado a un recipiente (10) desde el que el material a compactar fluye hacia abajo hacia una caja de alimentación, preferentemente una caja (2) con alimentador de husillo, desde la que es impulsado hacia adelante para entrar en la cámara de compactación (3) en la que unos rodillos comprimen la masa formando cintas,

obteniendo de esta manera que la masa a compactar procedente de (1) y las partículas finas a compactar, nuevamente tengan la misma dirección de flujo que la corriente de gas portadora y que la cantidad total de gas que entra en el aparato durante el procedimiento se pueda controlar estrictamente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2009/000498.

Solicitante: Polibiotech SRL.

Nacionalidad solicitante: Italia.

Dirección: Via della Ricerca scientifica, snc Edificio PP1 00133 Roma ITALIA.

Inventor/es: POLITI,GIOVANNI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61N5/06 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61N ELECTROTERAPIA; MAGNETOTERAPIA; RADIOTERAPIA; TERAPIA POR ULTRASONIDOS (medida de corrientes bioeléctricas A61B; instrumentos quirúrgicos, dispositivos o métodos para transferir formas no mecánicas de energía hacia o desde el cuerpo A61B 18/00; aparatos de anestesia en general A61M; lámparas incandescentes H01K; radiadores de infrarrojos utilizados como calefactores H05B). › A61N 5/00 Radioterapia (dispositivos o aparatos aplicables a la vez a la terapia y al diagnóstico A61B 6/00; aplicación de material radiactivo al cuerpo A61M 36/00). › utilizando radiación luminosa (A61N 5/01 tiene prioridad).

PDF original: ES-2527672_T3.pdf

Fragmento de la descripción:

Granulación en seco dentro de una corriente de gas SECTOR DE LA INVENCIÓN

La presente invención se refiere a un procedimiento y a un aparato para la producción de gránulos en un ambiente básicamente seco, utilizando una corriente de gas adecuadamente guiada. Más particularmente, la presente invención se refiere a la fabricación de gránulos que se pueden utilizar ventajosamente para aumentar y controlar algunas características importantes de las tabletas (especialmente la desintegración y la disolución).

El sistema que se propone en la presente invención ha sido desarrollado sobre todo para objetivos farmacéuticos (preparación de gránulos a comprimir formando tabletas o a utilizar para el llenado de cápsulas, mejora de las características físicas de los API/excipientes a procesar separadamente o simplemente para solucionar los problemas relativos a alguna formulación farmacéutica específica), pero también se puede utilizar en la industria química y alimenticia (particularmente, la preparación de gránulos para productos nutricéuticos, alimentos, suspensiones, soluciones y otros.

En la presente descripción, se considerará principalmente la utilización de la invención en la industria farmacéutica, para la preparación de gránulos a comprimir formando tabletas.

ANTECEDENTES DE LA INVENCIÓN

Tal como es conocido en la técnica, para conseguir tabletas con uniformidad aceptable, la masa a utilizar para formar la tableta debe ser homogénea, no se debe segregar durante el proceso de fabricación de la tableta y debe tener características adecuadas de flujo. Esta es la razón más habitual por la que se utiliza la granulación.

Dependiendo de las características del API (Ingrediente Farmacéutico Activo) y de los excipientes utilizados, la granulación se refiere a toda la masa a utilizar para la formación de las tabletas (excepto los lubrificantes, que de manera general tienen que ser añadidos aparte) o bien solamente a una parte de los materiales utilizados en la formulación.

No hace muchos años que el sistema de granulación principalmente utilizado era el llamado de granulación en húmedo.

La granulación en húmedo (por ejemplo, granulación en lecho fluido o granulación con un mezclador de alta capacidad de clzalladura) requiere la utilización de agua y/o alcohol y (especialmente hace años) la utilización de sustancias tales como metanol, ¡sopropanol, cloruro de metileno, etc.

Los resultados de las granulaciones en húmedo eran (y todavía son) frecuentemente muy buenas desde el punto de vista de reducción de polvo y dimensiones de la masa, capacidad de flujo de los gránulos y homogeneidad de la masa. En algunos casos, Incluso la compresibilidad de la masa para formar tabletas se ha mejorado principalmente gracias a las técnicas de granulación en húmedo.

No obstante, se pudieron apreciar serlos problemas en cuanto a la estabilidad de algunos procesos en húmedo (lo que significa también dificultades en la validación de los procesos) y en lo que respecta a la calidad de las tabletas (vida de almacenamiento, dureza, tiempo de desintegración, y otros). La razón de ello es que el contenido final de humedad de la masa granulada es frecuentemente distinto del contenido total de humedad de la masa no granulada. Además, los resultados (calidad de los gránulos: capacidad de flujo, homogeneidad, porosidad y distribución de tamaños de partículas) para lotes pequeños (lotes piloto) son frecuentemente diferentes de los resultados de los lotes de producción. Esto procede del hecho de que es muy difícil aumentar la escala de un proceso de granulación en húmedo, debido a la cantidad de parámetros que tienen Influencia en los resultados de la granulación.

Una formulación de tabletas, en las que la masa seca (es decir, API y excipientes) se puede comprimir formando tabletas sin granulación previa, es un objetivo y un desafío para la industria farmacéutica. En realidad, este proceso de compresión llamada directa es teóricamente el mejor posible (sobre todo por razones económicas). No obstante, la compresión directa no es aplicable en muchos procesos, debido específicamente al hecho de que en muchos casos los API se componen de partículas muy pequeñas y con poca capacidad de flujo, mientras que los excipientes tienen una capacidad de flujo satisfactoria. Este hecho puede provocar segregación en la etapa de formación de las tabletas.

Cuando la compresión directa no es posible o es difícil de controlar, la granulación en seco es una alternativa válida.

Un proceso de granulación en seco se describe en esta técnica como procedimiento en el que los materiales en polvo a granular son mezclados en primer lugar (si ello es necesario) y luego son densificados, por ejemplo, en el caso de compactación con rodillos, haciéndolos pasar entre dos rodillos giratorios. Las cintas o escamas que

resultan de este compactado son fracturadas formando gránulos, haciendo pasar dichas cintas/escamas a través de un dispositivo de fracturación de las escamas y/o a través de un granulador de criba.

Se han creado una gran cantidad de dispositivos para alimentar de manera homogénea los rodillos de compactado u otros dispositivos de densificación, para evitar la formación de polvo en el granulador de criba, para controlar la fuerza de compactación, para tener una cinta uniforme, y para evitar un exceso de compactación (que puede tener una influencia desfavorable también sobre la velocidad de la disolución de las tabletas...), etc. No obstante, como resultado de la granulación normal en seco (por ejemplo, compactación por rodillos), la masa granulada producida no es homogénea, en general a causa de la presencia simultánea en la misma de partículas grandes (1-2 mm de diámetro), dependiendo de las dimensiones de la abertura de la criba en el granulador de criba, y en algunos casos, gránulos densos junto con partículas ligeras muy pequeñas (con unas pocas mieras de diámetro). Este hecho, que es principalmente una consecuencia natural de los procesos de rotura de las escamas y/o granulación de las mismas, provoca una capacidad de flujo y segregación desfavorables del material (es decir, los gránulos más densos fluyen de manera más rápida que los menos densos) de la masa durante la fase de formación de tabletas, con el resultado de rechazo de lotes completos a causa de la uniformidad no satisfactoria del contenido de las tabletas.

Para superar los problemas anteriores con respecto a la granulación en seco, se conocen en este sector algunos dispositivos técnicos en los que las partículas pequeñas/finos, y en algunos casos las partículas más grandes producidas en un sistema de compactación normal de rodillos (es decir, compactador y granulador de criba) se separan mecánicamente del resto de los gránulos con ayuda de cribas vibrantes. Este proceso de separación es en general complicado (se necesitan en general cribas de grandes dimensiones), ruidoso y lleno de problemas. En realidad, es muy difícil de utilizar, en un separador de rejilla, una criba cuyas aberturas son menores de, por ejemplo, 5 pm de diámetro. La razón de ello es que, debido a fenómenos físicos bien conocidos, el material granulado tiene (más o menos dependiendo del material) una tendencia a la adherencia que puede provocar frecuentemente la obstrucción de las aberturas de la criba, interrumpiendo todo el proceso o deteriorando la calidad del material producido.

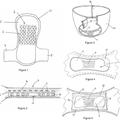

Un ejemplo de rejillas vibradoras es la que se indica en la patente US 23187167 (ver FIGURA 1A).

Tal como es evidente en dicha FIGURA, las partículas de mayor tamaño y los finos son recogidos y transportados para su compactado y nuevo granulado en seco. Para separar el producto (es decir, las partículas satisfactorias de las de tamaño excesivo y los finos), son necesarias vibraciones. El procedimiento puede ser continuo cuando se añade un nuevo material de manera continuada a las partículas a reciclar, y si las aberturas de la criba no están bloqueadas. El sistema de reciclado de la FIGURA 1A consiste en husillos mecánicos horizontales y verticales.

En vez de utilizar separadores de rejilla vibrante, se pueden separar las partículas finas y con consistencia de polvo con respecto a los gránulos aceptables con ayuda de una corriente de gas.

Un ejemplo de esta separación se da a conocer en la patente WO 99/11261, en la que se utiliza una criba Minox tipo MTS 1 2 dotada de un sistema de chorro de aire. El aire escapa hacia arriba desde una cuchilla perforada rotativa fijada horizontalmente por debajo de la criba. Mediante esta acción, las partículas finas son separadas por soplado de las partículas groseras y son succionadas hacia abajo a través de la criba al receptáculo... [Seguir leyendo]

Reivindicaciones:

1. Aparato de granulación en seco, para la producción de gránulos a partir de una masa en polvo, que comprende medios de compactación capaces de producir la compactación y granulación, y medios de fraccionamiento adaptados para separar partículas finas de gránulos aceptables al arrastrar las partículas finas en una corriente de gas, caracterizado porque:

la corriente de gas entra en el aparato desde una abertura (4) situada en la parte superior de una cámara de compactación (3), y es arrastrada a través de un granulador (5) a un dispositivo de fraccionamiento (12) en el que tiene lugar la separación de los gránulos satisfactorios de los finos;

dicho dispositivo de fraccionamiento (12) está conectado en su parte superior a una conducción, en la que las partículas más finas son arrastradas desde la corriente de gas portador y transportadas a un ciclón sin filtros (11) junto con el material en polvo a granular que procede de una cubeta de alimentación (1), mientras que los gránulos satisfactorios producidos son recogidos en una cubeta (6), evitando que el aire u otro gas entre desde el exterior dentro del dispositivo de fraccionamiento cuando se recogen los gránulos satisfactorios, a través de una serie de válvulas u otros medios adecuados (24A, 24B); dicho ciclón sin filtro (11), en el que un torbellino arrastra los materiales en polvo y otras partículas hacia dentro de la cubeta de expansión (8) dispuesta por debajo, está conectado en su parte superior a un ventilador (15) que crea dicha corriente de gas, a través de un sistema de filtro de seguridad (8A), en el que el gas, mucho más ligero que los materiales en polvo, es limpiado de posibles materiales en polvo residuales,

el fondo de dicha cubeta de expansión (8) está conectado a un recipiente (1) desde el que el material a compactar fluye hacia abajo hacia una caja de alimentación, preferentemente una caja (2) con alimentador de husillo, desde la que es impulsado hacia adelante para entrar en la cámara de compactación (3) en la que unos rodillos comprimen la masa formando cintas,

obteniendo de esta manera que la masa a compactar procedente de (1) y las partículas finas a compactar, nuevamente tengan la misma dirección de flujo que la corriente de gas portadora y que la cantidad total de gas que entra en el aparato durante el procedimiento se pueda controlar estrictamente.

2. Aparato de granulación en seco para la producción de gránulos a partir de una masa en polvo, que recibe gas, según la reivindicación 1, en el que el dispositivo de granulación (5) está dotado de martillos oscilantes o rotativos y una criba o cribas, y el dispositivo de fraccionamiento (12) es un separador de gas que consiste en un cilindro o cono, o paralelepípedo, o una combinación de ellos, para separar los gránulos aceptados que salen de dicho separador de gas a través de una abertura (22) del fondo, con respecto a las partículas finas, que son arrastradas de la corriente de gas portador a través de una abertura (21).

3. Aparato de granulación en seco para la producción de gránulos a partir de una masa en polvo, que recibe gas,

según la reivindicación 1, en el que en el dispositivo de fraccionamiento (12), los gránulos aceptables caen en el

recipiente (6) a causa de la gravedad y/o son transportados con ayuda de una estructura espiral.

4. Aparato de granulación en seco para la producción de gránulos a partir de una masa en polvo, que recibe gas,

según las reivindicaciones anteriores, en el que el volumen de dicha cubeta de expansión (8) es, como mínimo, 5-1

veces superior que el volumen del ciclón (11) y un sistema de válvulas (9A, 9B) funciona alternativamente para evitar que entre gas de compensación dentro del sistema desde la abertura situada debajo de la cubeta de expansión (8) cuando la masa a compactar sale del recipiente (1).

5. Aparato de granulación en seco para la producción de gránulos a partir de una masa en polvo, que recibe gas, según las reivindicaciones anteriores, en el que se crea un campo electromagnético alrededor de la cámara de fraccionamiento (12) para controlar los fenómenos electrostáticos que tienen lugar dentro de la cámara.

6. Aparato de granulación en seco para la producción de gránulos a partir de una masa en polvo, que recibe gas, según las reivindicaciones anteriores, en el que el dispositivo de fraccionamiento (12) está dotado de medios para evitar que entre gas en el dispositivo de fraccionamiento desde la abertura (22) reservada al paso de los gránulos aceptados.

7. Aparato de granulación en seco, según la reivindicación 1, en el que la dirección de la corriente de gas es producida por un ventilador de succión o una combinación de una soplante y un ventilador de succión dotado de medios de control de la velocidad.

8. Aparato de granulación en seco, según la reivindicación 1, en el que el gas es seleccionado entre el grupo de: aire o nitrógeno u otro gas inerte, o aire/gas comprimido, o aire/gas caliente, o aire/gas seco, o aire/gas humidificado que entra en el sistema desde una abertura situada en la zona de la cámara de compactación.

9. Aparato de granulación en seco, según una de las reivindicaciones anteriores, en el que la posición de la abertura (21) es variable para controlar la intensidad del flujo de salida de gas.

1. Procedimiento para la producción de gránulos a partir de una masa en polvo mediante el aparato según las reivindicaciones anteriores, caracterizado porque el gas entrante es controlado por la velocidad de rotación del ventilador (15).

11. Procedimiento para la producción de gránulos a partir de una masa en polvo, según la reivindicación anterior, caracterizado porque la velocidad de rotación del ventilador (15) es controlada para mantener una cantidad adecuada de gas constante, y porque la cantidad de material arrastrado por la corriente de gas portadora a través de la abertura (22) es controlada variando la intensidad del campo electromagnético del dispositivo de fraccionamiento (12).

12. Procedimiento para la producción de gránulos a partir de una masa en polvo, según la reivindicación 1, caracterizado porque la separación de los gránulos depende de la posición de la abertura (21) a lo largo del eje del dispositivo de fraccionamiento (12).

13. Procedimiento de granulación en seco, según la reivindicación 1, para la producción continua de gránulos a partir de una masa en polvo, Introducida en una corriente de gas, que comprende las etapas de compactar, granular y fraccionar, por medio de dispositivos adecuadamente conectados, para separar partículas finas de los gránulos aceptables, caracterizado porque la entrada de gas está dispuesta en los medios de compactación, y la dirección de la corriente de gas producida, por ejemplo, desde un ventilador de succión es igual que la masa que fluye dentro del sistema; la corriente de gas originada, por ejemplo, del ventilador de succión se encuentra presente en la casi totalidad del aparato, particularmente en las cámaras de compactación y de granulación.

14. Procedimiento, según la reivindicación 13, en el que el gas es aire o nitrógeno, u otro gas inerte, o alre/gas comprimido, o aire/gas caliente, o aire/gas seco, o alre/gas humldlflcado.

15. Procedimiento, según la reivindicación 13, caracterizado porque para el control de la cantidad de gas que fluye hacia dentro del sistema se utiliza una combinación especial de un ciclón sin filtro con una cubeta de expansión y una serie de dos válvulas como separador entre el gas y la masa en polvo.

16. Procedimiento, según la reivindicación 15, en el que la corriente de gas que fluye hacia dentro del aparato es utilizada, en una cámara de fraccionamiento, también para separar los gránulos producidos de las partículas finas, siendo estrictamente controlada o completamente evitada la entrada de gas desde el exterior del sistema a través de la cámara de fraccionamiento.

17. Procedimiento, según cualquiera de las reivindicaciones 13 a 16, en el que las partículas finas, rechazadas en la cámara de fraccionamiento, son transportadas de la cámara de gas para su nueva compactación.

18. Procedimiento, según cualquiera de las reivindicaciones 13 a 16, en el que la masa en polvo a compactar es transportada neumáticamente desde una cubeta de alimentación a la cámara de expansión del ciclón, y a continuación, a una cubeta de recogida para su compactación.

19. Procedimiento, según las reivindicaciones 13 a 16, caracterizado porque para un formulación determinada, los gránulos producidos, cuando se comprimen formando tabletas, muestran una desintegración incrementada en el agua y/o una dureza incrementada y/o biodisponibilidad incrementada que se pueden relacionar con la cantidad de gas utilizada en el proceso de granulación junto con un dispositivo electromagnético que controla las cargas eléctricas de los gránulos.

Patentes similares o relacionadas:

LUMINARIA, del 30 de Julio de 2020, de SIMON, S.A.U: La presente invención concierne a una luminaria, que comprende: - una carcasa (H); - una o más unidades de iluminación alojadas en su interior, donde […]

Aparato de irradiación, del 29 de Julio de 2020, de PHOTOCURE ASA: Un aparato de irradiación portátil, autónomo, en forma de pañal, pantiprotector, toalla sanitaria, almohadilla sanitaria o almohadilla para la incontinencia para […]

Aparato de irradiación, del 29 de Julio de 2020, de PHOTOCURE ASA: Un aparato de irradiación portátil, autónomo, en forma de pañal, pantiprotector, toalla sanitaria, almohadilla sanitaria o almohadilla para la incontinencia para […]

Sistemas para el tratamiento de enfermedades del ojo, del 22 de Julio de 2020, de ALCON, INC: Un dispositivo para tratar un ojo de mamífero que tiene un párpado , que comprende: un escudo escleral que puede posicionarse cerca de una superficie […]

LUMINARIA, del 21 de Julio de 2020, de SIMON, S.A.U: La presente invención concierne a una luminaria, que comprende: - una carcasa (H); - una o más unidades de iluminación alojadas en […]

Dispositivo de neuroestimulación multisegmental invasiva efectiva, del 1 de Julio de 2020, de FORSCHUNGSZENTRUM JULICH GMBH: Dispositivo de estimulación de las neuronas, que comprende - una unidad de estimulación implantable en el cuerpo de un paciente con una […]

Boquilla que se ajusta al tamaño del arco del usuario y procedimiento para elaborar la misma, del 24 de Junio de 2020, de GLO Science, Inc: Una boquilla, que comprende: un cuerpo principal; y una superficie de mordida que se extiende hacia fuera desde el cuerpo principal , conteniendo el cuerpo […]

Dispositivo de irradiación para la irradiación de la piel humana, del 17 de Junio de 2020, de WM Beautysystems AG & Co. KG: Dispositivo de irradiación para la irradiación de la piel humana, preferentemente de la cara de un usuario , en particular al menos con radiación en el rango de luz […]

Sistema para el tratamiento o la prevención por termoterapia de infecciones resistentes a antimicrobianos o por biopelículas, del 6 de Mayo de 2020, de FUNDACIÓ HOSPITAL UNIVERSITARI VALL D'HEBRON - INSTITUT DE RECERCA: Un sistema para el tratamiento por termoterapia o la prevención de infecciones resistentes a antimicrobianos o por biopelículas, comprendiendo el sistema: - […]