PROCEDIMIENTO DE FORMACIÓN DE NANOESTRUCTURAS DE FORMA TOROIDAL.

Procedimiento de obtención de nanoestructuras de forma toroidal.

Se presenta un procedimiento de fabricación de nanoestructuras de forma toroidal o nanoanillos de materiales, particularmente óxidos, mediante técnicas como la deposición química en fase vapor o la deposición atómica por capas. Estos nanoanillos crecen en un molde polimérico con estructura tridimensional que puede ser posteriormente eliminado permitiendo obtener estos nanoanillos aislados (no ligados a una superficie) y su producción puede ser llevada fácilmente a gran escala.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330416.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: LOPEZ FERNANDEZ,CEFERINO, BLANCO MONTES,ALVARO, GALLEGO GÓMEZ,Francisco, FERNÁNDEZ MORALES,Miguel Angel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B82Y30/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B82 NANOTECNOLOGIA. › B82Y USOS O APLICACIONES ESPECIFICOS DE NANOESTRUCTURAS; MEDIDA O ANALISIS DE NANOESTRUCTURAS; FABRICACION O TRATAMIENTO DE NANOESTRUCTURAS. › Nano tecnología para materiales o ciencia superficial, p.ej. nano compuestos.

- C23C16/452 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › por activación de corriente de gases reactivos antes de la introducción en la cámara de reacción, p. ej. por ionización o por adición de especies reactivas.

Fragmento de la descripción:

DESCRIPCiÓN PROCEDIMIENTO DE FORMACiÓN DE NANOESTRUCTURAS DE FORMA TOROIDAL

SECTOR Y OBJETO DE LA INVENCiÓN

Esta invención se enmarca dentro de la ciencia de materiales donde las nanoestructuras pueden jugar un papel crucial en su vertiente nanotecnológica, principalmente por la variedad de propiedades derivadas de su tamaño, material o forma .

Constituye el objeto de la presente invención un procedimiento de formación de nanoestructuras de forma toroidal o nanoanillos mediante la deposición de un material, particularmente un óxido, en una estructura autoensamblada polimérica que es posteriormente eliminada.

La deposición del material puede llevarse a efecto mediante técnicas como la deposición 15 química en fase vapor (eVD siglas del inglés Chemical Vapor Deposition) o la deposición por capas atómicas (ALD siglas en inglés de Atomic Layer Deposition) .

ESTADO DE LA TECNICA La fabricación de nano-objetos se ha desarrollado enormemente en los últimos años produciendo especies de muy diversas formas tales como esferas, prismas, discos, tubos, cilindros, anillos, etc. La fabricación de estos últimos, sin embargo, probablemente debido a su peculiar topologia, ha sido bastante limitada, actualmente no son muchos los métodos disponibles para su fabricación y la mayoria de ellos producen anillos ligados a un sustrato. Así por ejemplo, se han fabricado nano-anillos sobre sustratos mediante nanoimpresión [S.Y. Lee, J-R. Jeong, S-H. Kim, S. Kim and S-M. Yang, "Arrays of ferromagnetic nanorings with variable thickness fabricated by capillar y forcé lithography", Langmuir, 2009, 25, 12535], hidrólisis (F. Sun, W. Cai, Y. Li, G. Duan, W. T. Nichols, C. Liand, N. Koshizaki, Q. Fang and

l. W. Boyd, "Laser morphological manipulation of gold nanoparticles periodically arranged on salid supports", Adv. Func. Mater. 2004, 14, 283) , ( J-R. Li and J. C. Garno, "Elucidating the role of surface hydrolysis in preparing organosilane nanostructures via particle lithography", Nano Letters, 2008, 8, 1916) o litografia (J-W. Jang, Z. Zheng, O-S. Lee, W. Shim, G. Zheng,

G. C. Schaltz and Ch. A. Mirkin, "Arrays 01 nanoscalelenses lar subwavelength optical lithography", Nano Lelters, 2010 , 10, 4399], [J. Aizpurua, P. Hanarp, D. D. Sutherland, M. Kall, G. W. Br y ant and F. J. Garcia de Abajo, "Qptical properties of gold nanorings", Phys.

Rev. Lett. 2003, 90, 057401) , la mayoria de ellas ampliamente utilizadas. Aunque este tipo de nanoestructuras presentan propiedades muy interesantes (ópticas, semiconductoras, etc) y su fijación al sustrato puede ser conveniente dependiendo de la aplicación, muchas veces también puede restringir su uso. Este hecho además limita su producción a gran escala. La fabricación de nanoanillos dispersos, no ligados a un sustrato, es mucho menos frecuente y apenas se pueden encontrar algunos ejemplos en la literatura . Así por ejemplo se han fabricado nanoanillos mediante síntesis coloidal [a, Gua, S. J. Kim, M. Kar, W. N. Shafarman, R. W. Blrkmire, E. A. Stach, R. Agrawal and H. W. Hillhouse, "Develpment of CulnSe2 nanocr y stal and nanorings inks for low-cost solar cells" Nano Letters, 2008, 8, 2982) , ultrasonidos (D. Wu, X. Wang, l. Bai and K. Jiang", Journal 01 Rare Earths, 2008, 26, 684], sol-gel [Q, Duan, J. Zhang, J. titan and H. Zhao "Silica nanorings on the surface of layers silicale"Langmuir, 2011, 27, 13212) , o mediante el uso de moldes Iridimensionales (Q. Duan, J. Zhang, J. Tian and H. Zhao, "Silica nanorings on the surface of layered silicate", Langmuir, 2011 , 27, 13212) , (l. Y. Ren, X. Zhang, J. lhang, X. Li and B. Yang, "Building cavities in microspheres and nanospheres", Nanotechnology 2009, 20, 065305) . Estos últimos son procedimientos bastante laboriosos y difíciles de implementar a gran escala.

El procedimiento objeto de la presente invención es completamente novedoso en la concepción aunque comparte de algunos de los conceptos utilizados en los anteriores trabajos, permite obtener nanoanillos completamente dispersos, de muy diversos materiales óxidos y a gran escala.

DESCRIPCiÓN DE LA INVENCiÓN Constituye un objeto de la presente invención un procedimiento de formación de nanoestructuras de forma toroidal que comprende las siguientes etapas:

a) colocación de una estructura polimérica formada por partículas esféricas en el

reactor en el cual se van a formar las nanoestructuras de forma toroidal,

b) ajuste de la temperatura a un valor comprendido entre O y 90°C Y de la humedad

a un valor comprendido entre 5% y 95% en el reactor en el cual se van a formar las nanoestructuras de forma toroidal

e) deposición de un precursor del compuesto a depositar en la estructura autoensamblada polimérica,

d) purgado del reactor para finalizar la etapa de deposición,

e) disolución de la estructura autoensamblada polimérica para liberar el compuesto nanoestructurado depositado con forma de anillo,

f) separación de los restos poliméricos y del compuesto nanoestructurado con forma de anillo obtenido tras las etapas anteriores, g) centrifugado de la disolución con aglomerados del compuesto nanoestructurado separado en la etapa anterior para obtener los nanoanillos.

La estructura autoensamblada polimérica o molde polimérico está formada por partículas esféricas de poliestireno o polimetilmetacrilato con tamaño comprendido entre 0.2 y 3 IJm y un contenido de agua comprendido entre e11% y el 10% respecto al peso total del sistema, entendido éste como el de las esferas y el agua intersticial, y controlable durante el paso b.

En una realización preferente de la invención, el compuesto a depositar es un óxido que se selecciona entre Si02, ZnO, A120 3. Ti02 y V20 S' Para ello se parte de un precursor del óxido a depositar, siendo el precursor un compuesto susceptible de hidrolizarse para formar el correspondiente óxido.

En una realización preferente, el ajuste de las condiciones de humedad en el reactor se realiza mediante la introducción de dos flujos de gas, particularmente uno con N2 (gas seco) y otro con vapor de agua saturado en N2• Sin embargo, también existen muchas más técnicas igualmente válidas para obtener humedades controladas, por ejemplo por saturación de distintas soluciones salinas o reactores de dos presiones o temperaturas diferentes.

La deposición del precursor del compuesto a depositar se puede llevar a cabo mediante la técnica de deposición química en fase vapor (eVO) o alternativamente mediante la técnica de deposición atómica por capas (AL O) . En este último caso la humedad ambiente (y por tanto el contenido en agua de los moldes poliméricos) se controla mediante la duración en tiempo de los pulsos de agua.

Al finalizar la deposición, el reactor se purga con un gas inerte como N2 en el caso evo o haciendo vacío en el caso ALO, procediéndose posteriormente a la disolución de la estructura autoensamblada polimérica mediante tratamiento con un disolvente orgánico que se selecciona entre tolueno, eslireno o telrahidro!urano (THF) .

Opcionalmente, y de forma simultánea al tratamiento con el disolvente orgánico, la muestra se trata con ultrasonidos.

Por último, para la separación de los restos poliméricos y del compuesto nanoestructurado se procede mediante secado, preferentemente en estufa a una temperatura de entre 60°C y 90°C, eliminándose los restos poliméricos mediante calcinación o alternativamente mediante ataque en plasma de oxígeno.

Opcionalmente, se añade agua a la mezcla de restos poliméricos y compuesto nanoestructurado antes de la etapa de secado, procediéndose después a la separación del compuesto nanoestructurado y los restos poliméricos en estado sólido mediante filtración o trasvase de la muestra.

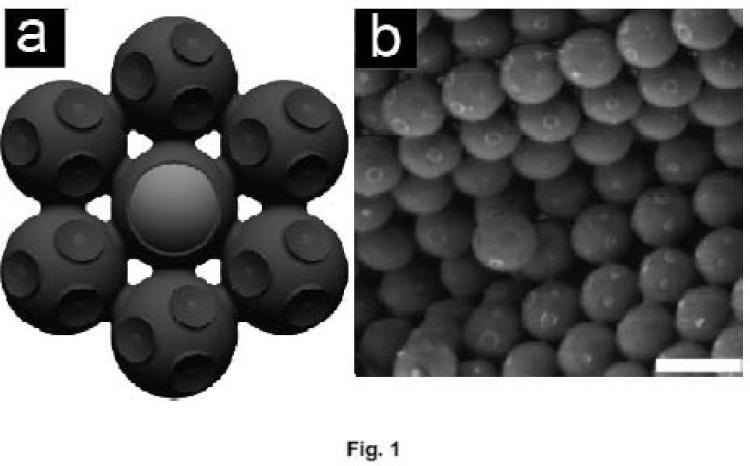

BREVE DESCRIPCiÓN DE LAS FIGURAS Figura 1a: Modelo de la distribución de agua en el interior de un ópalo y su transformación a sílice.

Figura 1 b: Imagen de microscopía electrónica de anillos de sílice formados entre los puntos de contacto de esferas de poliestireno.

Figura 2: Anillos de sílice formados según el ejemplo 1. Imagen de microscopía electrónica de anillos de sílice depositados en un substrato de silicio una vez separados del molde polimérico (escala 500 nm) . La imagen insertada en la esquina superior derecha muestra una imagen de micros-copia de fuerzas atómicas de un anillo individual (escala 50 nm) .

Figura 3: Anillos de ZnO fabricados según el ejemplo 2 (escala 500 nm) .

DESCRIPCiÓN DETALLADA Y MODO DE REALIZACiÓN DE LA INVENCiÓN El procedimiento objeto de la presente invención se basa en que se ha desarrollado un procedimiento de fabricación de óxidos nanométricos con...

Reivindicaciones:

1. Procedimiento de formación de nanoestrucluras de forma toroidal caracterizado porque comprende las siguientes etapas.

a) colocación de un molde polimérico formado por partículas esféricas en el reactor en el cual se van a formar las nanoestructuras de forma toroidal, b) ajuste de la temperatura a un valor comprendido entre O y 90°C Y de la humedad a un valor comprendido entre 5% y 95% en el reactor en el cual se van a formar las nanoestructuras de forma toroidal,

e) deposición de un precursor del compuesto a depositar en la estructura autoensamblada polimérica, d) purgado del reactor para finalizar la etapa de deposición, e) disolución de la estructura autoensamblada polimérica para liberar el compuesto nanoestructurado depositado con forma de anillo,

f) separación de los restos poliméricos y del compuesto nanoestructurado con forma de anillo obtenido tras las etapas anteriores, g) centrifugado de la disolución con aglomerados del compuesto nanoestructurado separado en la etapa anterior para obtener los nanotoroides.

2. Procedimiento de formación de nanoestructuras de forma toroidal según la reivindicación 1, caracterizado porque la estructura autoensamblada polimérica está formada por partículas esféricas de poliestireno o polimetilacrilato (u otro polímero) con tamaño comprendido entre 0.2 y 3 IJm y un contenido de agua comprendido entre el 1 % Y el 10% respecto al peso total del sistema.

3. Procedimiento de formación de nanoestructuras de forma toroidal según una cualquiera de las reivindicaciones 1 y 2, caracterizado porque el compuesto a depositar es un óxido.

4. Procedimiento de formación de nanoestructuras de forma toroidal según la reivindicación

3, caracterizado porque el óxido a depositar se selecciona entre Si02, ZnO, A120 3. Ti02 y V20 S, entre otros.

5. Procedimiento de formación de nanoestructuras de forma toroidal según una cualquiera de las reivindicaciones 3 o 4, caracterizado porque el precursor del óxido a depositar es un 35 compuesto susceptible de hidrolizarse para formar el correspondiente óxido.

6. Procedimiento de formación de nanoestructuras de forma toroidal según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque el ajuste de las condiciones de humedad en el reactor se realiza mediante la introducción de dos flujos de gases.

7. Procedimiento de formación de nanoestructuras de forma toroidal según la reivindicación 6, caracterizado porque la cantidad de vapor de agua en el entorno de la muestra es controlado.

8. Procedimiento de formación de nanoestructuras de forma toroidal según una cualquiera de las reivindicaciones 1 a 7, caracterizado porque la deposición del precursor del compuesto a depositar se lleva a cabo mediante la técnica de deposición química en fase vapor (CVD) .

9. Procedimiento de formación de nanoestructuras de forma toroidal según una cualquiera de las reivindicaciones 1 a 7, caracterizado porque la deposición del precursor del compuesto a depositar se lleva a cabo mediante la técnica de deposición atómica por capas

(ALD) .

10. Procedimiento de formación de nanoestructuras de forma toroidal según una cualquier a de las reivindicaciones 1 a 9, caracterizado porque el reactor se purga con un gas inerte o haciendo vacio.

11. Procedimiento de formación de nanoestructuras de forma toroidal según una cualquiera de las reivindicaciones 1 a 10, caracterizado porque la disolución del molde polimérico se efectúa mediante tratamiento con un disolvente orgánico que se selecciona entre tolueno, estireno o tetrahidrofurano, u otros.

12. Procedimiento de formación de nanoestructuras de forma toroidal según la reivindicación 11, caracterizado porque simultáneamente al tratamiento con el disolvente orgánico, la muestra se trata con ultrasonidos.

13. Procedimiento de formación de nanoestructuras de forma toroidal según las reivindicaciones 1 a 12, caracterizado porque la separación de los restos poliméricos y del compuesto nanoestructurado se realiza mediante secado en estufa a una temperatura entre 60'C y 90'C.

14. Procedimiento de formación de nanoestructuras de forma toroidal según la reivindicación 13, caracterizado porque la eliminación de los restos poliméricos se hace mediante calcinación .

15. Procedimiento de formación de nanoestructuras de forma toroidal según la reivindicación 13, caracterizado porque la eliminación de los restos poliméricos se hace mediante ataque en plasma de oxígeno.

16. Procedimiento de formación de nanoestructuras de forma toroidal según la reivindicación 13, caracterizado porque se añade agua a la mezcla de restos poliméricos y compuesto nanoestructu rado antes de la etapa de secado.

17. Procedimiento de formación de nanoestructuras de forma toroidal según la reivindicación 16, caracterizado porque la separación del compuesto nanoestructurado y los restos 15 poliméricos en estado sólido se efectúa mediante filtración o trasvase de la muestra.

Patentes similares o relacionadas:

Aparato para deposición química de vapor por filamento caliente, del 30 de Octubre de 2013, de Echerkon Technologies Ltd: Un aparato para realizar la deposición química de vapor por filamento caliente de capas semiconductoras odieléctricas, que comprende

una cámara de tratamiento que tiene […]

Aparato para deposición química de vapor por filamento caliente, del 30 de Octubre de 2013, de Echerkon Technologies Ltd: Un aparato para realizar la deposición química de vapor por filamento caliente de capas semiconductoras odieléctricas, que comprende

una cámara de tratamiento que tiene […]

HORNO DE TRATAMIENTO TÉRMICO CON CALENTAMIENTO INDUCTIVO, del 4 de Abril de 2011, de MESSIER-BUGATTI: Horno de tratamiento térmico , que comprende una zona de carga o de tratamiento , por lo menos una entrada de gas , una cámara de precalentamiento de gas […]

HORNO DE TRATAMIENTO TÉRMICO CON CALENTAMIENTO INDUCTIVO, del 4 de Abril de 2011, de MESSIER-BUGATTI: Horno de tratamiento térmico , que comprende una zona de carga o de tratamiento , por lo menos una entrada de gas , una cámara de precalentamiento de gas […]

RECUBRIMIENTOS DE CARBURO DE TUNGSTENO Y PROCEDIMIENTO PARA PRODUCIR LOS MISMOS, del 16 de Marzo de 2009, de HARDIDE LIMITED: Material para recubrimientos resistentes a desgaste, erosión y corrosión, constituido por carburo de tungsteno aleado con flúor en cantidades que varían […]

RECUBRIMIENTOS DE CARBURO DE TUNGSTENO Y PROCEDIMIENTO PARA PRODUCIR LOS MISMOS, del 16 de Marzo de 2009, de HARDIDE LIMITED: Material para recubrimientos resistentes a desgaste, erosión y corrosión, constituido por carburo de tungsteno aleado con flúor en cantidades que varían […]

Nanoparticulas de AG2S súper fluorescentes en la región del infrarrojo cercano y metódo de obtención, del 15 de Julio de 2020, de UNIVERSIDAD COMPLUTENSE DE MADRID: Nanopartículas de Ag2S súper fluorescentes en la región del infrarrojo cercano y método de obtención. El marcaje con sondas fluorescentes […]

Materiales compuestos formados por mezcla de cizallamiento de nanoestructuras de carbono y métodos afines, del 1 de Julio de 2020, de Applied NanoStructured Solutions, LLC: Un método para fabricar un compuesto polimérico, comprendiendo el método: combinar una pluralidad de nanoestructuras de carbono y una matriz polimérica, estando cada nanoestructura […]

Diamante policristalino, del 24 de Junio de 2020, de SUMITOMO ELECTRIC INDUSTRIES, LTD.: Diamante policristalino obtenido por conversión y sinterizado de carbono no diamantado bajo una presión de entre 12 y 25 GPa y a una temperatura de entre 1800ºC y 2600ºC […]

Composición de disipador de calor para disyuntor y centro de carga resistivo eléctricamente y conductor térmicamente y método de preparación para la misma, del 17 de Junio de 2020, de Eaton Intelligent Power Limited: Un interruptor de circuito resistivo eléctricamente compuesto al menos parcialmente por un material que comprende: un primer componente , que comprende: […]

Una pila de capas que comprende material luminiscente, una lámpara, una luminaria y un método de fabricación de la pila de capas, del 17 de Junio de 2020, de Signify Holding B.V: Una pila de capas que comprende - una primera capa externa, - una segunda capa (106, […]