Procedimiento para fijar un componente a una pieza de plástico de un vehículo automóvil mediante el procedimiento torsional de soldadura por ultrasonido.

Procedimiento de soldadura por ultrasonido para fijar un componente (1) a una parte funcional (2),

fijándose el componente (1) a un soporte (3) y uniéndose el soporte (3) con la parte funcional (2), utilizándose como procedimiento el conocido procedimiento torsional de soldadura por ultrasonido, con un sonotrodo (4) para la transmisión de las vibraciones que generan el proceso de soldadura al soporte (3) a soldar, estando dotado el soporte (3) de primeros elementos de acoplamiento (5) para el acoplamiento de las vibraciones del sonotrodo (4) al soporte (3) y con segundos elementos de acoplamiento (6) para el acoplamiento de las vibraciones inducidas por el sonotrodo (4) en el primer elemento de acoplamiento (5) a la parte funcional (2) y transmitiéndose de esta manera durante el proceso de soldadura las vibraciones del sonotrodo (4) a los elementos de acoplamiento (5, 6) y a través de los elementos de acoplamiento (5 6) a la parte funcional (2) y soldando así el soporte (3) con la parte funcional (2), caracterizado porque como segundos elementos de acoplamiento (6) se utilizan elementos de soldadura (10) que se extienden esencialmente en paralelo al eje de torsión (9), que son espigas individuales.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/052755.

Solicitante: Faurecia Exteriors GmbH.

Inventor/es: SAUTNER, ANTON, LANG, GEORG, BÜCKER,DIRK, GÖRSE,HERGEN, REGENBERG,CLAUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K20/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › utilizando vibraciones, p. ej. soldadura ultrasónica.

- B29C65/08 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando vibraciones ultrasonoras.

- B60G17/015 B […] › B60 VEHICULOS EN GENERAL. › B60G SUSPENSION DE VEHICULOS (vehículos de colchón de aire B60V; montajes entre el chasis y el cuerpo del vehículo B62D 24/00). › B60G 17/00 Suspensiones elásticas que permiten ajustar las características de los muelles o de los amortiguadores de vibraciones, regular la distancia entre la superficie portante y la parte suspendida del vehículo o bloquear la suspensión durante la utilización para adaptarse a las condiciones variables del vehículo o del terreno, p. ej. en función de la velocidad o de la carga. › comportando los medios de reglaje elementos eléctricos o electrónicos (B60G 17/005 tienen prioridad).

PDF original: ES-2529707_T3.pdf

Fragmento de la descripción:

Procedimiento para fijar un componente a una pieza de plástico de un vehículo automóvil mediante el procedimiento torsional de soldadura por ultrasonido [0001] La invención se refiere a un procedimiento de soldadura por ultrasonido para fijar un componente a una parte funcional, fijándose el componente a un soporte y uniéndose el soporte con la parte funcional.

En un vehículo automóvil se utilizan muchas partes funcionales, como por ejemplo un parachoques o una caja de rueda. Al ser las variantes de equipamiento de lo más diversas, es necesario fijar componentes a la parte funcional. Un tal componente es por ejemplo un sensor para medir distancias en un parachoques. Puesto que un sensor no puede fijarse directamente al parachoques, se aloja el mismo en un soporte de plástico, uniéndose el soporte con el parachoques.

Según el estado de la técnica se fijan estos soportes con la parte funcional mediante pegado, engrapado o mediante el tradicional procedimiento de soldadura.

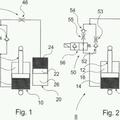

La figura 1 (ver también más abajo la descripción de las figuras) muestra un soporte correspondiente al estado de la técnica. A este soporte se engancha un sensor. El soporte se fija a un parachoques de un vehículo automóvil, por ejemplo mediante pegado o soldadura. Para ello están previstas en el soporte extensas superficies para pegado o soldadura.

Aquí es un inconveniente que estos soportes tienen que estar configurados especialmente para la parte funcional a la que deben fijarse y tienen que presentar extensas superficies para pegado o soldadura. Las superficies para pegado o soldadura deben adaptarse por lo general a la parte funcional. Las superficies extensas para pegado o soldadura pueden originar fácilmente faltas en la superficie de la parte funcional, por ejemplo en el lado delantero del parachoques.

La invención tiene como objetivo básico mejorar un procedimiento para fijar un componente a una parte funcional de un vehículo automóvil tal que los soportes no tengan que estar configurados especialmente para la parte funcional a la que deben fijarse y tal que no sea necesaria ninguna superficie extensa para el pegado o soldadura al soporte.

En el marco de la invención se logra este objetivo mediante el procedimiento según la reivindicación 1.

La soldadura torsional por ultrasonido se describe por ejemplo en el documento EP 1 930 148 A1 o en el documento EP 1410988 A1.

En una configuración preferente están compuestos la parte funcional y/o el soporte por un plástico. La 40 parte funcional y/o el soporte puede no obstante estar compuestos también por un metal.

Preferiblemente la parte funcional es una parte interior o exterior de un vehículo automóvil. Son partes exteriores por ejemplo parachoques, portón trasero, guardabarros, puertas, paredes laterales, el techo o el suelo.

Preferiblemente está configurado el soporte como cilindro hueco y el componente se aloja y fija al cilindro hueco. El soporte está compuesto preferiblemente también por plástico y puede soldarse así mediante el procedimiento torsional de soldadura por ultrasonido con la parte funcional, que preferiblemente es también una pieza de plástico. La soldadura se realiza entonces a una superficie frontal del soporte.

Los primeros elementos de acoplamiento al soporte y/o cilindro hueco forman voladizos radiales con superficies de apoyo para los sonotrodos. Estos voladizos radiales pueden configurarse bastante más pequeños que las superficies de pegado o soldadura de un soporte según el estado de la técnica, porque el procedimiento torsional de soldadura por ultrasonido sólo precisa de pequeñas superficies para soldadura. Los voladizos radiales deben presentar una superficie de apoyo perpendicular al eje longitudinal del soporte para los sonotrodos.

En una forma de realización los voladizos radiales son espigas individuales, un anillo que abarca el soporte o segmentos. En función de las necesidades hay que configurar la geometría de los voladizos radiales.

En la forma de realización correspondiente a la invención se utilizan como segundos elementos de 2

acoplamiento elementos de soldadura que se extienden esencialmente en paralelo al eje de torsión. Estos elementos de soldadura se apoyan durante el procedimiento de soldadura sobre la parte funcional y se sueldan mediante el procedimiento torsional de soldadura por ultrasonido con la parte funcional.

Como elementos de soldadura se utilizan espigas individuales.

Preferiblemente se unen los segundos elementos de acoplamiento con los primeros elementos de acoplamiento tal que los mismos pueden transmitir vibraciones.

En una forma de realización preferente se configuran los segundos elementos de acoplamiento o elementos de soldadura formando una sola pieza con los primeros elementos de acoplamiento. De esta manera se transmiten de la mejor forma posible las vibraciones que generan el proceso de soldadura.

En una forma de realización correspondiente a la invención se configura el sonotrodo como cilindro hueco y abarca durante el proceso de soldadura el soporte y/o cilindro hueco y se asienta sobre las superficies de apoyo en el primer elemento de acoplamiento. Debido a ello resultan puntos de soldadura perfectos.

Un uso correspondiente a la invención del procedimiento torsional de soldadura por ultrasonido es la fijación de un sensor a un parachoques para un vehículo automóvil.

En una variante de realización el sensor sobresale parcialmente del soporte y penetra en un agujero pasante y/o perforación en el parachoques.

Entre el sensor y el parachoques está dispuesto en una variante un anillo de desacoplamiento. Este 25 anillo de desacoplamiento puede estar por ejemplo inyectado en el soporte.

Un soporte según la invención para utilizarlo para el procedimiento de soldadura por ultrasonido se caracteriza porque el soporte es un cilindro hueco, el soporte presenta voladizos radiales como superficie de apoyo para los sonotrodos y en los voladizos radiales están dispuestos elementos de soldadura que se extienden esencialmente en paralelo al eje de torsión. Este soporte puede utilizarse universalmente para diversas partes funcionales y sólo tiene que adaptarse al componente a alojar. Los elementos de soldadura son preferiblemente espigas individuales para apoyarlas en la parte funcional.

A continuación se describirá la invención más en detalle en base a figuras.

La figura 1 muestra un soporte 3 correspondiente al estado de la técnica. En este soporte 3 puede engancharse por ejemplo un sensor como componente mediante elementos de enclavamiento 13. El soporte 3 está fabricado de plástico preferiblemente como pieza inyectada y presenta extensas superficies de pegado o soldadura 14, mediante las que el mismo puede pegarse a una parte funcional. El soporte 3 o bien sus superficies de pegado y soldadura 14 deben adaptarse a cada parte funcional. Esto implica un soporte 3 especial para cada parte funcional, incluso cuando se construya siempre el mismo sensor.

La figura 2 muestra un soporte 3 correspondiente a la invención, modificado respecto al soporte correspondiente al estado de la técnica de la figura 1 en su frontal orientado hacia la parte funcional cuando está 45 montado. El soporte 3 correspondiente a la invención está configurado como cilindro hueco con elementos de enclavamiento 13, en los que puede engancharse un componente 1 (ver figura 3) . En el frontal orientado hacia la parte funcional cuando está montado, presenta el soporte 3 primeros elementos de acoplamiento 5, que sirven para acoplar las vibraciones del sonotrodo al soporte 3 y que está compuestos por voladizos radiales. En la forma de realización aquí mostrada son estos primeros elementos de acoplamiento 5 un anillo radial que abarca el soporte 3, 50 que presenta una superficie de apoyo 8 para un sonotrodo.

En este anillo están dispuestos segundos elementos de acoplamiento 6 para acoplar las vibraciones inducidas por el sonotrodo en el primer elemento de acoplamiento 5 a la parte funcional 2. Estos segundos elementos de acoplamiento 6 son esencialmente paralelos al eje de torsión 9 de los elementos de soldadura 10 que 55 se extienden (ver figura 3) . Estos elementos de soldadura 10 son entonces, en la forma de realización aquí mostrada, espigas individuales, que transmiten las vibraciones del sonotrodo a la parte funcional. Los extremos de las espigas se funden durante el proceso de soldadura con la parte funcional. La parte funcional 2 es en las figuras aquí mostradas una pieza de plástico.

La figura 3 muestra una sección a través del soporte 3 correspondiente a la invención con sonotrodo 4 insertado, estando insertado el soporte... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de soldadura por ultrasonido para fijar un componente (1) a una parte funcional (2) , fijándose el componente (1) a un soporte (3) y uniéndose el soporte (3) con la parte funcional (2) , utilizándose como 5 procedimiento el conocido procedimiento torsional de soldadura por ultrasonido, con un sonotrodo (4) para la transmisión de las vibraciones que generan el proceso de soldadura al soporte (3) a soldar, estando dotado el soporte (3) de primeros elementos de acoplamiento (5) para el acoplamiento de las vibraciones del sonotrodo (4) al soporte (3) y con segundos elementos de acoplamiento (6) para el acoplamiento de las vibraciones inducidas por el sonotrodo (4) en el primer elemento de acoplamiento (5) a la parte funcional (2) y transmitiéndose de esta manera durante el proceso de soldadura las vibraciones del sonotrodo (4) a los elementos de acoplamiento (5, 6) y a través de los elementos de acoplamiento (5 6) a la parte funcional (2) y soldando así el soporte (3) con la parte funcional (2) , caracterizado porque como segundos elementos de acoplamiento (6) se utilizan elementos de soldadura (10) que se extienden esencialmente en paralelo al eje de torsión (9) , que son espigas individuales.

2. Procedimiento de soldadura por ultrasonido según la reivindicación 1, caracterizado porque la parte funcional (2) y/o el soporte (3) están compuestos por un plástico.

3. Procedimiento de soldadura por ultrasonido según la reivindicación 1, caracterizado porque la parte funcional (2) y/o el soporte (3) están compuestos por un metal. 20

4. Procedimiento de soldadura por ultrasonido según una de las reivindicaciones 1 a 3, caracterizado porque la parte funcional (2) es una parte interior o exterior de un vehículo automóvil.

5. Procedimiento de soldadura por ultrasonido según la reivindicación 4, caracterizado porque la parte 25 exterior son amortiguadores, portón trasero, guardabarros, puertas, paredes laterales, techo o el suelo.

6. Procedimiento de soldadura por ultrasonido según una de las reivindicaciones 1 a 5, caracterizado porque el soporte (3) se configura como cilindro hueco y el componente (1) se aloja en el cilindro hueco y se fija al mismo.

7. Procedimiento de soldadura por ultrasonido según una de las reivindicaciones 1 a 6, caracterizado porque los primeros elementos de acoplamiento (5) forman en el soporte (3) y/o cilindro hueco voladizos radiales (7) con superficies de apoyo (8) para el sonotrodo (4) .

8. Procedimiento de soldadura por ultrasonido según la reivindicación 7, caracterizado porque los voladizos radiales (7) son espigas individuales, un anillo que abarca el soporte (3) o segmentos.

9. Procedimiento de soldadura por ultrasonido según una de las reivindicaciones 1 a 8, caracterizado porque los segundos elementos de acoplamiento (6) se unen con los primeros elementos de acoplamiento (5) tal 40 que pueden transmitir vibraciones.

10. Procedimiento de soldadura por ultrasonido según una de las reivindicaciones 1 a 9, caracterizado porque los segundos elementos de acoplamiento (6) o elementos de soldadura (10) se configuran formando una sola pieza con los primeros elementos de acoplamiento (5) .

11. Procedimiento de soldadura por ultrasonido según una de las reivindicaciones 1 a 10, caracterizado porque el sonotrodo (4) está configurado como cilindro hueco y abarca durante el proceso de soldadura el soporte (3) y/o el cilindro hueco y se asienta sobre las superficies de apoyo (8) en el primer elemento de acoplamiento (5) .

12. Uso del procedimiento torsional de soldadura por ultrasonido según una de las reivindicaciones 1 a 11 para la fijación de un sensor a un parachoques para un vehículo automóvil.

13. Uso según la reivindicación 12, caracterizado porque el sensor sobresale parcialmente del soporte (3) y penetra en un agujero pasante (11) y/o perforación en el parachoques. 55

14. Uso según la reivindicación 13, caracterizado porque entre el sensor y el parachoques está dispuesto un anillo de desacoplamiento (12) .

15. Soporte (3) para su uso para un procedimiento de soldadura por ultrasonido según una de las

reivindicaciones 1 a 11, en el que el soporte (3) es un cilindro hueco y el soporte (3) presenta voladizos radiales (7) como superficie de apoyo (8) para el sonotrodo, caracterizado porque en los voladizos radiales (7) están dispuestos elementos de soldadura (10) que se extienden esencialmente en paralelo al eje de torsión (9) y porque los elementos de soldadura (10) son espigas individuales, para apoyarse en la parte funcional (2) .

Patentes similares o relacionadas:

AMORTIGUADOR NEUMOMAGNÉTICO, del 28 de Abril de 2020, de GARCÍA SUÁREZ, Alexander: 1. Amortiguador neumomagnético, del tipo que comprenden un cilindro con un pistón , que se encuentran definiendo una cámara interior […]

SISTEMA DE AMORTIGUACIÓN AJUSTABLE PARA VEHÍCULOS, del 11 de Octubre de 2019, de TEJERO DAMAS, Victor Manuel: 1. Sistema de amortiguación ajustable para vehículos caracterizado porque está configurado a partir de un amortiguador ajustable formado por un resorte , de tal manera […]

Protección contra fuerzas excesivas en una disposición de suspensión, del 29 de Noviembre de 2018, de Teknologian tutkimuskeskus VTT Oy: Una disposición de suspensión para suspender un objeto a un bastidor y para protección contra fuerzas de excitación excesivas (Fe) transmitidas […]

Dispositivo de válvula para un sistema de suspensión neumática, del 17 de Mayo de 2017, de WABCO GMBH: Dispositivo de válvula para un sistema de suspensión neumática en un vehículo, (a) presentando el dispositivo de válvula al menos una conexión de fuelle (14, […]

Dispositivo de válvula para un sistema de suspensión neumática, del 12 de Abril de 2017, de WABCO GMBH: Dispositivo de válvula para un sistema de suspensión neumática en un vehículo, (a) presentando el dispositivo de válvula al menos una conexión de fuelle , […]

Procedimiento para la regulación de una estructura de suspensión neumática de un vehículo, del 18 de Enero de 2017, de SIEMENS AG OSTERREICH: Procedimiento para la regulación de una estructura de suspensión neumática de un vehículo, en donde desde el estado actual de un vehículo se derivan parámetros […]

Dispositivo de suspensión eléctrica y motocicleta, del 16 de Marzo de 2016, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un dispositivo de suspensión eléctrica para una motocicleta para absorber choques entre una carrocería de vehículo y una rueda trasera […]

Dispositivo de suspensión eléctrica y motocicleta, del 16 de Marzo de 2016, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un dispositivo de suspensión eléctrica para una motocicleta para absorber choques entre una carrocería de vehículo y una rueda trasera […]

Dispositivo y procedimiento de suspensión durante acción por resorte y/o acción de amortiguación para vehículo, del 24 de Febrero de 2016, de BAE SYSTEMS HAGGLUNDS AKTIEBOLAG: Un dispositivo (I; II; III; IV) de suspensión que comprende una configuración de entrada y de salida respectivamente, para un vehículo que comprende […]

Dispositivo y procedimiento de suspensión durante acción por resorte y/o acción de amortiguación para vehículo, del 24 de Febrero de 2016, de BAE SYSTEMS HAGGLUNDS AKTIEBOLAG: Un dispositivo (I; II; III; IV) de suspensión que comprende una configuración de entrada y de salida respectivamente, para un vehículo que comprende […]