Estructuras de fibras de transmisión de fluidos, de múltiples capas, que contienen nanofibras y método de fabricación de tales estructuras.

Estructura de transmisión de fluidos, de múltiples capas, que comprende:

una primera capa de fibras que comprende una primera pluralidad de fibras poliméricas unidas entre sí en puntos de contacto separados, teniendo las fibras poliméricas diámetros mayores de 1 μm y definiendo colectivamente una primera pluralidad de espacios intersticiales interconectados que proporcionan trayectorias de flujo de fluido sinuosas a través de la primera capa de fibras;

una segunda capa de fibras adherida a la primera capa de fibras, comprendiendo la segunda capa de fibras una segunda pluralidad de fibras poliméricas unidas entre sí en puntos de contacto separados, teniendo las fibras poliméricas diámetros mayores de 1 μm y definiendo colectivamente una segunda pluralidad de espacios intersticiales interconectados que proporcionan trayectorias de flujo de fluido sinuosas a través de la segunda capa de fibras; y

una pluralidad de nanofibras dispuestas de manera intermedia entre al menos una parte de la primera capa de fibras y al menos una parte de la segunda capa de fibras, caracterizada porque al menos una parte de la segunda pluralidad de fibras poliméricas se une a al menos una parte de la primera pluralidad de microfibras poliméricas para formar una zona de superficie de contacto que comprende fibras de ambas capas de fibras primera y segunda y porque algunas o todas de la pluralidad de nanofibras se disponen dentro de los espacios intersticiales primero y segundo en la zona de superficie de contacto.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2010/024347.

Solicitante: Essentra Porous Technologies Corp.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1625A Ashton Park Drive Colonial Heights, VA 23834 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WARD,Bennett C, STOLTZ,GEOFFREY M.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/06

- B32B5/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › las fibras o filamentos de una capa están dispuestos de una cierta manera o hechos de sustancias diferentes.

PDF original: ES-2477219_T3.pdf

Fragmento de la descripción:

Antecedentes de la invención:

La invención se refiere en general al campo de estructuras de fibras poliméricas unidas y, más particularmente, a estructuras de múltiples capas que tienen nanofibras embebidas en y alrededor de las superficies de contacto entre capas de subestructuras de microfibras unidas. Tales estructuras forman filtros muy eficaces para una variedad de aplicaciones de filtración de líquidos y gases.

En la ciencia de filtración, ha sido difícil el logro de una alta eficacia de filtración y baja caída de presión (o resistencia al flujo) concomitante. Con el fin de lograr un filtro que proporcione excelente eficacia de filtración de partículas finas, en aplicaciones de filtración o bien de líquidos o bien de gases, el tamaño de poro de los medios de filtración debe ser pequeño en relación con el tamaño de las partículas que quedan excluidas por el filtro. Sin embargo, los medios de filtro convencionales, ya sean fibrosos o compuestos por materia particulada (por ejemplo perlas de metal o plástico sinterizado) están constituidos normalmente por componentes que tienen un tamaño o bien mayor de, o bien del orden de, los materiales particulados que están filtrándose. En tales medios, se reduce el tamaño de poro para mejorar la eficacia aumentando el grosor de los medios de filtro. Cuando se emplean tales medios de filtro, sin embargo, la presión requerida para forzar el fluido (o bien líquido o bien gas) a través de los poros del filtro se hace bastante grande, limitando por tanto la utilidad del filtro. El uso de medios más gruesos y más pesados para mejorar la eficacia también tiene la desventaja relacionada de baja recuperación de componentes deseados atrapados dentro de los medios de filtro, lo que produce incrustaciones en los medios de filtro.

Una solución ha sido formar filtros de baja caída de presión, de alto rendimiento a partir de alambre de metal sinterizado, donde las fibras de metal, normalmente de composición de acero inoxidable, se construyen en una estructura o bien tejida o bien no tejida. Estos filtros se usan ampliamente como elementos de filtración fina final en aplicaciones de impresión por chorro de tinta, y generalmente se disponen adyacentes al cabezal de impresión. Se usan para prevenir que partículas de tamaño demasiado grande produzcan incrustaciones en el cabezal de impresión, lo que conduciría a obstrucción y fallos. La estructura de metal proporciona un beneficio adicional porque es muy resistente a la abrasión y puede soportar las fuerzas de rozamiento, de fricción y otras encontradas lo más comúnmente en las impresoras de chorro de tinta cuando el usuario instala, retira o cambia el cartucho de chorro de tinta.

Estos filtros de tinta finos, de acero inoxidable, tejidos o no tejidos se suministran normalmente en forma de lámina o rodillo y se cortan con troquel dando lugar a la conformación deseada para su instalación en o bien el cartucho de chorro de tinta o bien, en el caso de las impresoras que tienen el cabezal de impresión instalado en la impresora en lugar de en el cartucho, para instalarse en el conducto de tinta justo antes del cabezal de impresión. En ambos casos, el fabricante o bien del cartucho o bien de la propia impresora debe cortar con troquel este acero inoxidable duro, instalarlo en un alojamiento que lo más normalmente está compuesto por un plástico tal como polipropileno, y luego fijarlo al alojamiento de tal manera que se una permanentemente y no se someta a pérdida o aflojamiento. Para hacer esto, pueden emplearse metodologías de fabricación complejas para formar una unión entre el filtro de metal y el alojamiento de plástico. Hay deficiencias en esta metodología de fabricación porque las fuerzas requeridas para cortar con troquel el filtro de acero inoxidable pueden ser grandes y las tecnologías de instalación del filtro pueden ser complejas y caras.

El documento US 4650506 A da a conocer un medio de microfiltración que tiene una capa de sustrato de base, una capa de filtración fina, depositada sobre y adherida a la capa de sustrato, y una capa de cubierta protectora, que es autoadherente a la capa de fibras fina.

Por consiguiente, existe la necesidad de un filtro fino para aplicaciones de filtración fina en impresora de chorro de tinta, que tenga excelente capacidad de filtración de partículas finas, baja caída de presión, excelente resistencia a la abrasión, que pueda cortarse con troquel fácilmente y que pueda unirse por ultrasonidos (o térmicamente de otro modo) a los componentes de plástico encontrados normalmente en la construcción de impresoras de chorro de tinta.

Sumario de la invención La presente invención proporciona, en un aspecto particular, una estructura de transmisión de fluidos, de múltiples capas, que comprende una primera capa de fibras que comprende una primera pluralidad de fibras poliméricas unidas entre sí en puntos de contacto separados. Las fibras poliméricas de la primera capa de fibras tienen diámetros mayores de un micrómetro y definen colectivamente una primera pluralidad de espacios intersticiales interconectados que proporcionan trayectorias de flujo de fluido sinuosas a través de la primera capa de fibras. La estructura comprende además una segunda capa de fibras adherida a la primera capa de fibras. La segunda capa de fibras comprende una segunda pluralidad de fibras poliméricas unidas entre sí en puntos de contacto separados. Las fibras poliméricas de la segunda capa de fibras tienen diámetros mayores de un micrómetro y definen

colectivamente una segunda pluralidad de espacios intersticiales interconectados que proporcionan trayectorias de flujo de fluido sinuosas a través de la segunda capa de fibras. La estructura de múltiples capas también comprende una pluralidad de nanofibras dispuestas de manera intermedia entre al menos una parte de la primera capa de fibras y al menos una parte de la segunda capa de fibras.

Ha de entenderse que tanto la descripción general anterior como la descripción detallada que sigue son a modo de ejemplo y a modo de explicación únicamente, y que no son restrictivas de la invención tal como se reivindica. Los dibujos adjuntos, que se incorporan en el presente documento como referencia y que constituyen una parte de la memoria descriptiva, ilustran determinadas realizaciones de la invención y, junto con la descripción detallada, sirven para explicar los principios de la invención.

Breve descripción de los dibujos Con el fin de ayudar en la compresión de la invención, ahora se hará referencia a los dibujos adjuntos, en los que los caracteres de referencia similares se refieren a elementos similares. Los dibujos son únicamente a modo de ejemplo y no deben interpretarse como limitativos de la invención.

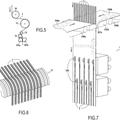

La figura 1 es una vista en perspectiva de una estructura de filtración en la que una capa de nanofibras está reforzada por una capa aguas abajo de material de refuerzo.

La figura 2 es una vista en perspectiva de una estructura de transmisión de fluidos, de múltiples capas, según una realización de la invención.

La figura 3 es una vista en perspectiva de una estructura de transmisión de fluidos, de múltiples capas, según una realización de la invención.

La figura 4 es una vista en perspectiva de una estructura de transmisión de fluidos, de múltiples capas, según una realización de la invención.

La figura 5 es una micrografía de SEM que muestra el tamaño relativo y la colocación de microfibras y nanofibras tal como se encontrarían en diversas realizaciones de la invención.

La figura 6 es una micrografía de SEM que muestra el tamaño relativo y la colocación de microfibras y nanofibras tal como se encontrarían en diversas realizaciones de la invención.

La figura 7 es una vista en perspectiva de una estructura de transmisión de fluidos, de múltiples capas, según una realización de la invención.

Descripción detallada de la invención Ahora se hará referencia en detalle a las realizaciones de la invención, cuyos ejemplos se ilustran en los dibujos adjuntos.

La presente invención proporciona estructuras de fibras unidas de múltiples capas que pueden usarse para aplicaciones de filtración de alta eficacia. Estas estructuras hacen uso de nanofibras para potenciar la eficacia de filtración sin incurrir en una caída de presión inaceptable.

Tal como se usa en el presente documento, el término “nanofibra” se refiere a cualquier fibra que tiene un diámetro inferior o igual a un micrómetro (1000 nanómetros) . Utilizando técnicas de electrohilatura bien conocidas por los expertos en la técnica, pueden producirse nanofibras que tienen diámetros por debajo de 500 nanómetros.... [Seguir leyendo]

Reivindicaciones:

1. Estructura de transmisión de fluidos, de múltiples capas, que comprende:

una primera capa de fibras que comprende una primera pluralidad de fibras poliméricas unidas entre sí en puntos de contacto separados, teniendo las fibras poliméricas diámetros mayores de 1 !m y definiendo colectivamente una primera pluralidad de espacios intersticiales interconectados que proporcionan trayectorias de flujo de fluido sinuosas a través de la primera capa de fibras;

una segunda capa de fibras adherida a la primera capa de fibras, comprendiendo la segunda capa de fibras una segunda pluralidad de fibras poliméricas unidas entre sí en puntos de contacto separados, teniendo las fibras poliméricas diámetros mayores de 1 !m y definiendo colectivamente una segunda pluralidad de espacios intersticiales interconectados que proporcionan trayectorias de flujo de fluido sinuosas a través de la segunda capa de fibras; y

una pluralidad de nanofibras dispuestas de manera intermedia entre al menos una parte de la primera capa de fibras y al menos una parte de la segunda capa de fibras, caracterizada porque al menos una parte de la segunda pluralidad de fibras poliméricas se une a al menos una parte de la primera pluralidad de microfibras poliméricas para formar una zona de superficie de contacto que comprende fibras de ambas capas de fibras primera y segunda y porque algunas o todas de la pluralidad de nanofibras se disponen dentro de los espacios intersticiales primero y segundo en la zona de superficie de contacto.

2. Estructura de transmisión de fluidos, de múltiples capas, según la reivindicación 1, en la que la pluralidad de nanofibras incluyen nanofibras que comprenden al menos un material de polímero seleccionado de 25 poli (fluoruro de vinilideno) , poliamidas, poliésteres, poliolefinas, poliuretanos, policarbonatos y poliestireno.

3. Estructura de transmisión de fluidos, de múltiples capas, según la reivindicación 1, en la que al menos una de las capas de fibras primera y segunda es una estructura de fibras no tejidas unidas que comprende una pluralidad de fibras bicomponentes de funda-alma.

4. Estructura de transmisión de fluidos, de múltiples capas, según la reivindicación 1, en la que la primera capa de fibras tiene una primera porosidad y la segunda capa de fibras tiene una segunda porosidad que es diferente de la primera porosidad.

5. Estructura de transmisión de fluidos, de múltiples capas, según la reivindicación 1, en la que las nanofibras dispuestas dentro de los espacios intersticiales primero y segundo en la zona de superficie de contacto definen colectivamente pasos sinuosos que establecen tamaños de poro en un intervalo de 1 a 6 !m.

6. Estructura de transmisión de fluidos, de múltiples capas, según la reivindicación 1, en la que una primera parte de la pluralidad de nanofibras se dispone dentro de los espacios intersticiales primero y segundo en la zona de superficie de contacto y una segunda parte de la pluralidad de nanofibras se dispone dentro de los espacios intersticiales primero y segundo adyacentes a la zona de superficie de contacto.

7. Estructura de transmisión de fluidos, de múltiples capas, según la reivindicación 1, que comprende además:

una tercera capa de fibras adherida a la segunda capa de fibras, comprendiendo la tercera capa de fibras una tercera pluralidad de fibras poliméricas unidas entre sí en puntos de contacto separados, teniendo las fibras poliméricas diámetros mayores de 1 !m y definiendo colectivamente una tercera pluralidad de espacios intersticiales interconectados que proporcionan trayectorias de flujo de fluido sinuosas a través de 50 la tercera capa de fibras; y

una segunda pluralidad de nanofibras dispuestas de manera intermedia entre al menos una parte de la tercera capa de fibras y al menos una parte de la segunda capa de fibras.

8. Método de fabricación de una estructura de transmisión de fluidos, de múltiples capas, comprendiendo el método:

proporcionar una primera capa de fibras que comprende una primera pluralidad de fibras poliméricas que tienen diámetros mayores de 1 !m;

disponer una banda de nanofibras sobre la primera capa de fibras;

colocar una segunda capa de fibras sobre la banda de nanofibras, comprendiendo la segunda capa de fibras una segunda pluralidad de fibras poliméricas que tienen diámetros mayores de 1 !m; y

aplicar calor y presión para adherir la segunda capa de fibras a la primera capa de fibras, mediante lo cual al menos una parte de la segunda pluralidad de fibras poliméricas se une a al menos una parte de la primera pluralidad de microfibras poliméricas para formar una zona de superficie de contacto que comprende fibras de ambas capas de fibras primera y segunda y en el que algunas o todas de la pluralidad

de nanofibras se disponen dentro de espacios intersticiales formados por las capas de fibras primera y segunda dentro de la zona de superficie de contacto.

9. Método según la reivindicación 8, que comprende además:

adherir la banda de nanofibras a la primera capa de fibras antes de colocar la segunda capa de fibras sobre la banda de nanofibras.

10. Método según la reivindicación 8, en el que la acción de aplicar calor y presión comprende:

calandrar la primera capa de fibras, banda de nanofibras y segunda capa de fibras combinadas usando un rodillo de calandria calentado, o hacer pasar la primera capa de fibras, banda de nanofibras y segunda capa de fibras combinadas a través de un troquel calentado.

11. Método según la reivindicación 8, en el que la acción de disponer una banda de nanofibras sobre la primera 20 capa de fibras incluye:

formar las nanofibras mediante uno del conjunto que consiste en un procedimiento de electrohilatura y un procedimiento de ablandado por soplado; y

formar la banda de nanofibras depositándolas sobre la primera capa de fibras inmediatamente después de haberse formado.

12. Método según la reivindicación 8, que comprende además:

disponer una segunda banda de nanofibras sobre la primera capa de fibras; y

colocar una tercera capa de fibras sobre la segunda banda de nanofibras, comprendiendo la tercera capa de fibras una tercera pluralidad de fibras poliméricas que tienen diámetros mayores de 1 !m, en el que la acción de aplicar calor y presión sirve para adherir la tercera capa de fibras a la segunda capa de fibras.

Patentes similares o relacionadas:

Material compuesto de aislamiento térmico multicapa, del 3 de Junio de 2020, de Unifrax I LLC: Un material compuesto de aislamiento térmico multicapa que comprende: al menos una capa de superaislamiento que comprende un material de superaislamiento […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Procedimiento para fabricar un laminado con chapa de madera en ambos lados, del 22 de Abril de 2020, de FLOORING TECHNOLOGIES LTD.: Procedimiento para fabricar un laminado con las etapas - fabricar una estera de fibras previamente compactada, que presenta fibras de madera y fibras de […]

Laminado textil, procedimiento de producción de laminado textil y dispositivo de producción de laminado textil, del 8 de Abril de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un laminado textil (W) en el que está laminada una pluralidad de textiles unidireccionales que tienen una pluralidad de hilos (10a) dispuestos […]

Revestimiento sol-gel que comprende partículas anisótropas y artículo culinario provisto de dicho revestimiento, del 11 de Marzo de 2020, de SEB S.A.: Revestimiento vítreo caracterizado por que comprende al menos una capa que se presenta en forma de una película continua de un material sol-gel que comprende […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Textil compuesto, del 18 de Septiembre de 2019, de Top Express Holding Limited: Un textil compuesto que se compone de: una primera capa de tejido (11A, 13) que se formatejiendo, donde el material de la primera capa de tejido (11A, 13) se compone […]

Procedimiento para la producción de un laminado y laminado, del 24 de Julio de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Procedimiento para la producción de un laminado con al menos dos capas de tejido no tejido dispuestas una sobre otra de filamentos continuos, en particular […]