Dispositivo para taladrar.

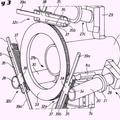

Dispositivo para taladrar, consistente en una máquina para taladrar (2),

que presenta un husillo de taladrar (5) alojado de manera giratoria en una carcasa de máquina (4), y en un mandril portabrocas (3), que presenta un cuerpo de mandril (6), un cono de fijación (7) que puede ser girado de manera coaxial frente al cuerpo de mandril (6) y un soporte de mordaza (8), en el que se guían mordazas de sujeción (10) por alojamientos de guía (9), que están alojadas de manera desplazable radialmente en un elemento de arrastre (11), que se engrana con un tramo de rosca (12) en un casquillo roscado (13) asignado al cuerpo de mandril (6) coaxial al eje del mandril, donde el husillo de taladrar (5) está conformado como husillo hueco, en el que se engrana una barra de acoplamiento (14) unida de manera fija con el casquillo roscado (13), y donde la barra de acoplamiento (14) es desplazable entre una posición de fijación acoplada de manera fija con la carcasa de la máquina (4) y una posición de taladrar acoplada de manera fija con el husillo de taladrar (5), caracterizado por el hecho de que la barra de acoplamiento (14) presenta en su extremo axial alejado del casquillo roscado (13) un disco de acoplamiento (15), que en la posición de fijación se ajusta a la carcasa de la máquina (4) y en la posición de taladrar al husillo de taladrar (5), y que el disco de acoplamiento (15) es desplazable como parte de la barra de acoplamiento (14) sobre esta entre la posición de fijación y la posición de taladrar.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2010/075050.

Solicitante: ROHM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HEINRICH-RÖHM-STRASSE 50 89567 SONTHEIM/BRENZ ALEMANIA.

Inventor/es: MACK, HANS-DIETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23B31/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23B TORNEADO; TALADRADO (usando un electrodo en lugar de una herramienta B23H, p.ej. haciendo agujeros B23H 9/14; trabajando con un haz de laser B23K 26/00; dispositivos para copiar o controlar B23Q). › B23B 31/00 Mandriles de presión; Mandriles extensibles; Sus adaptaciones para el control a distancia (dispositivos destinados a fijarse sobre un mandril en general B23Q 3/12; fijación por fuerza magnética o eléctrica que actúa directamente sobre las piezas que van a ser trabajadas B23Q 3/152). › Mandriles con mandíbulas de acción simultánea, tanto si son como si no regulables individualmente.

PDF original: ES-2494467_T3.pdf

Fragmento de la descripción:

Dispositivo para taladrar

La invención se refiere a un dispositivo para taladrar, según el preámbulo de la reivindicación 1, que consiste en una máquina para taladrar, que presenta un husillo de taladrar alojado de forma giratoria en una carcasa de máquina, y en un mandril portabrocas, que presenta un cuerpo de mandril, un cono de fijación que puede girarse de manera coaxial respecto al cuerpo de mandril y un soporte de mordaza, en el que se conducen mordazas de sujeción en alojamientos de guía, que están alojadas de manera desplazable radialmente en un elemento de arrastre, el cual se engrana con un tramo de rosca en un casquillo roscado asignado al cuerpo de mandril de manera coaxial al eje del mandril, donde el husillo de taladrar está configurado como husillo hueco, en el que se engrana una barra de acoplamiento unida de forma fija con el casquillo roscado, y donde la barra de acoplamiento se puede desplazar entre una posición de fijación acoplada de manera fija con la carcasa de máquina y una posición de taladrar acoplada de manera fija con el husillo de taladrar.

La invención se refiere además a un dispositivo para taladrar, según el preámbulo de la reivindicación 17, que consiste en una máquina para taladrar que presenta un husillo de taladrar alojado de forma giratoria en una carcasa de máquina, y en un mandril portabrocas, que presenta un cuerpo de mandril, un cono de fijación que puede girarse de manera coaxial respecto al cuerpo de mandril y un soporte de mordaza, en el que se conducen mordazas de sujeción en alojamientos de guía, que están alojadas de forma desplazable radialmente en un elemento de arrastre, que se engrana con un tramo de rosca en un casquillo roscado asignado al cuerpo de mandril de manera coaxial al eje del mandril, donde el husillo de taladrar está configurado como husillo hueco, en el que se engrana una barra de acoplamiento unida de manera fija con la elemento de arrastre, y donde la barra de acoplamiento se puede desplazar entre una posición de fijación acoplada de manera fija con la carcasa de máquina y una posición de taladrar acoplada de manera fija con el husillo de taladrar.

Dispositivos para taladrar consistentes en máquina para taladrar y mandril portabrocas se conocen en la práctica desde hace tiempo, donde antes la máquina para taladrar estaba pensada exclusivamente para el accionamiento giratorio del mandril portabrocas, mientras la apertura y el cierre del mandril portabrocas tenía que ser producido mediante una llave de mandril portabrocas. El posterior desarrollo técnico condujo entonces a mandriles portabrocas de accionamiento sin llave, en los que podía girarse manualmente un manguito tensor en relación con el cuerpo de mandril unido de manera fija en el husillo de taladrar para fijar una herramienta para taladrar entre las mordazas de sujeción o para liberar la fijación. Además de ello existen pretensiones de hacer más sencillo el accionamiento del mandril portabrocas, para lo cual se propone en el documento DE 1 25 12 534 A1 en el caso de mandriles de mordazas redondos, la utilización de un manguito de acoplamiento desplazable en relación con el mandril portabrocas, el cual está sujeto contra el giro frente a la carcasa de la máquina y puede ser unido mediante una Instalación de acoplamiento con el manguito tensor en arrastre de fuerza.

Del documento EP 1 714 722 A2 se conoce un dispositivo para taladrar, según el preámbulo de la reivindicación 1, en el que hay previsto un manguito de conexión que cuenta con engranajes (distribuidos radlalmente) en su lado Interior y exterior. El manguito de conexión está fijado con su engranaje exterior permanentemente de manera fija frente a la carcasa de la máquina y puede ser desplazado manualmente en su posición axial. El engranaje interior del manqulto de conexión está unido de manera fija en una configuración de taladrar con el accionamiento de la máquina de taladrar, con un engranaje radial de un vástago de acoplamiento unido de manera fija con el casquillo roscado y con el engranaje radial del husillo de taladrar. En una configuración de fijación el magüito tensor solamente está dispuesto de manera fija con el engranaje radial del husillo de taladrar y permite con ello un giro relativo del husillo de taladrar con respecto al vástago de acoplamiento. En la configuración de fijación es posible por lo tanto un giro relativo entre el husillo de taladrar unido de manera fija con el elemento de arrastre y el manguito roscado que rodea el elemento de arrastre, con lo que las mordazas de sujeción pueden ser tensadas o soltadas. La realización elegida en este caso de la posibilidad de desplazamiento entre una configuración de fijación y una configuración de taladrar está configurada de manera muy compleja y costosa en su fabricación.

Otro dispositivo para taladrar, según el preámbulo de la reivindicación 17, se conoce del documento WO 26/34 287 A2, donde el vástago de acoplamiento está unido en este caso de manera fija directamente con el elemento de arrastre. En este caso también se elige una construcción costosa para poner a disposición un dispositivo para taladrar que sea desplazable entre una configuración de fijación y una configuración de taladrar.

La invención se basa en la tarea de poner a disposición una construcción especialmente fácil de los dispositivos para taladrar del tipo mencionados inicialmente y de posibilitar un accionamiento más sencillo.

Esta tarea se soluciona en el caso de los dispositivos para taladrar del tipo mencionado inicialmente mediante los rasgos característicos de las reivindicaciones 1 y 17, donde la barra de acoplamiento presenta en su extremo axial alejado del casquillo roscado un disco de acoplamiento, que en la posición de fijación se ajusta a la carcasa de la

máquina y en la posición de taladrar al husillo de taladrar, y donde el disco de acoplamiento es desplazable como parte de la barra de acoplamiento sobre esta entre la posición de fijación y la posición de taladrar.

Estos dispositivos para taladrar se caracterizan por el hecho de que el mandril portabrocas presenta una construcción muy sencilla, que es económica en la fabricación y el montaje, dado que las intervenciones para la modificación del dispositivo para taladrar se llevan a cabo en el lado de la máquina para taladrar. Estas intervenciones son sin embargo muy sencillas y requieren muy poco espacio, de manera que es posible una integración en la carcasa de la máquina existente, es decir, no son necesarias para la puesta a disposición de la función adicional de la fijación y liberación automatizadas carcasas de máquina voluminosas; la apertura y el cierre manual del mandril portabrocas también sigue siendo posible. Además de ello, ha de tenerse en cuenta que los mandriles portabrocas postensados tienen la tendencia de cerrarse con más fuerza durante el funcionamiento del taladrado, es decir, de fijar la herramienta de taladrar con más fuerza o de liberar la tensión en rotación a la izquierda. Este comportamiento no deseado se impide en el caso de la invención mediante el acoplamiento del husillo de taladrar con la barra de acoplamiento y con ello el elemento de arrastre en la posición de taladrar.

Por motivos de completitud, se menciona que la posición de fijación ha recibido su nombre por la influencia del estado de fijación de la herramienta, es decir, en la posición de fijación puede ocurrir tanto la fijación como también la liberación de la herramienta.

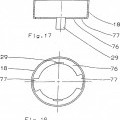

Es esencial para la invención que la barra de acoplamiento presente en su extremo axial alejado del casquillo roscado un disco de acoplamiento, que en la posición de fijación se ajuste a la carcasa de la máquina y en la posición de taladrar al husillo de taladrar. Mediante este disco de acoplamiento se pone a disposición una superficie de ajuste ampliada, para poder poner a disposición una unión de acoplamiento rotatorio segura de la barra de acoplamiento por un lado con la carcasa de la máquina, y por otro lado con el husillo de taladrar. Ha resultado ser ventajoso cuando el disco de acoplamiento presenta en al menos uno de sus lados planos, preferiblemente en sus dos lados planos, un engranaje frontal para interactuar con un engranaje opuesto, dado que una unión fija de este tipo es generada mediante una unión en arrastre de forma, que posibilita igualmente un ajuste del engranaje frontal con el engranaje opuesto al superar un momento de giro predeterminado sin destruir las piezas constructivas implicadas.

En la invención está previsto además que el disco de acoplamiento sea desplazable como parte de la barra de acoplamiento sobre esta entre la posición de fijación y la posición de taladrar. No existe por lo tanto la necesidad obligatoria de desplazar... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para taladrar, consistente en una máquina para taladrar (2), que presenta un husillo de taladrar (5) alojado de manera giratoria en una carcasa de máquina (4), y en un mandril portabrocas (3), que presenta un cuerpo de mandril (6), un cono de fijación (7) que puede ser girado de manera coaxial frente al cuerpo de mandril (6) y un soporte de mordaza (8), en el que se guían mordazas de sujeción (1) por alojamientos de guía (9), que están alojadas de manera desplazable radialmente en un elemento de arrastre (11), que se engrana con un tramo de rosca (12) en un casquillo roscado (13) asignado al cuerpo de mandril (6) coaxial al eje del mandril, donde el husillo de taladrar (5) está conformado como husillo hueco, en el que se engrana una barra de acoplamiento (14) unida de manera fija con el casquillo roscado (13), y donde la barra de acoplamiento (14) es desplazable entre una posición de fijación acoplada de manera fija con la carcasa de la máquina (4) y una posición de taladrar acoplada de manera fija con el husillo de taladrar (5), caracterizado por el hecho de que la barra de acoplamiento (14) presenta en su extremo axial alejado del casquillo roscado (13) un disco de acoplamiento (15), que en la posición de fijación se ajusta a la carcasa de la máquina (4) y en la posición de taladrar al husillo de taladrar (5), y que el disco de acoplamiento (15) es desplazable como parte de la barra de acoplamiento (14) sobre esta entre la posición de fijación y la posición de taladrar.

2. Dispositivo para taladrar según la reivindicación 1, caracterizado por el hecho de que el disco de acoplamiento (15) presenta en al menos uno de sus lados planos, preferiblemente en ambos lados planos un engranaje frontal (16) para interactuar con un engranaje opuesto (17).

3. Dispositivo para taladrar según la reivindicación 1 o 2, caracterizado por el hecho de que entre la carcasa de la máquina (4) y la barra de acoplamiento (14) hay dispuesto un resorte (18) que ejerce presión sobre la barra de acoplamiento (14) en dirección hacia la posición de taladrar.

4. Dispositivo para taladrar según una de las reivindicaciones 1 hasta 3, caracterizado por el hecho de que hay dispuesto en la carcasa de la máquina (4) un conmutador (19) para el desplazamiento de la barra de acoplamiento (14) al que se accede desde el exterior.

5. Dispositivo para taladrar según la reivindicación 4, caracterizado por el hecho de que en la posición de fijación, el conmutador (19) está previsto para influir en el número de revoluciones de la máquina para taladrar (2) en el sentido de una limitación.

6. Dispositivo para taladrar según la reivindicación 4 o 5, caracterizado por el hecho de que hay asignada una leva (28) a la barra de acoplamiento (14) para el desplazamiento mediante una superficie de control (27) configurada en el conmutador (19).

7. Dispositivo para taladrar según la reivindicación 6, caracterizado por el hecho de que el conmutador (19) está configurado como conmutador por presión (21) con un resorte que desplaza el conmutador por presión (21) hacia la posición de reposo correspondiente a la posición de taladrar.

8. Dispositivo para taladrar según la reivindicación 7, caracterizado por el hecho de que hay asignado al conmutador por presión (21) un elemento corredero (22) para el establecimiento de su posición desviada desde la posición de reposo.

9. Dispositivo para taladrar según la reivindicación 7 u 8, caracterizado por el hecho de que en el conmutador por presión (21) hay previsto un alojamiento de anclaje (24) y en la carcasa de la máquina (4) una espiga de anclaje (25), la cual es desplazable mediante una espiga de conexión (26).

1. Dispositivo para taladrar según la reivindicación 9, caracterizado por el hecho de que la espiga de anclaje (25) está presionada mediante un resorte de anclaje en dirección hacia el alojamiento de anclaje (24).

11. Dispositivo para taladrar según una de las reivindicaciones 7 hasta 1, caracterizado por el hecho de que en la carcasa de máquina (4) hay conformado en la zona del disco de acoplamiento (15) y del conmutador (19) un esqueleto de estabilidad (23).

12. Dispositivo para taladrar según una de las reivindicaciones 4 hasta 11, caracterizado por el hecho de que la barra de acoplamiento (14) está conformada por un material magnético y en la carcasa de máquina (4) hay dispuesto un electroimán (29) accionable mediante el conmutador (19).

13. Dispositivo para taladrar según una de las reivindicaciones 1 hasta 12, caracterizado por el hecho de que el casquillo roscado (13) presenta en la parte inferior del casquillo vuelta hacia la barra de acoplamiento (14) una abertura no redonda, en la que se engrana la barra de acoplamiento con correspondiente perfil transversal.

14. Dispositivo para taladrar según una de las reivindicaciones 1 hasta 13, caracterizado por el hecho de que el husillo de taladrar (5) está configurado en una pieza con el cuerpo de mandril (6).

15. Dispositivo para taladrar según una de las reivindicaciones 4 hasta 14, caracterizado por el hecho de que hay previsto un regulador de momento de giro (29) para el desplazamiento del conmutador (19) hacia la posición que posibilita la posición de taladrar de la barra de acoplamiento (14) al superar un momento de giro predeterminado.

16. Dispositivo para taladrar según la reivindicación 15, caracterizado por el hecho de que el momento de giro predeterminado es ajustable.

17. Dispositivo para taladrar, consistente en una máquina para taladrar (2), que presenta un husillo de taladrar (5) alojado de manera giratoria en una carcasa de máquina (4), y en un mandril portabrocas (3), que presenta un cuerpo de mandril (6), un cono de fijación (7) que puede ser girado de manera coaxial frente al cuerpo de mandril (6) y un soporte de mordaza (8), en el que se guian mordazas de sujeción (1) por alojamientos de guía (9), que están alojadas de manera desplazable radlalmente en un elemento de arrastre (11), que se engrana con un tramo de rosca (12) en un casquillo roscado (13) asignado al cuerpo de mandril (6) coaxial al eje del mandril, donde el cuerpo de mandril (6) está configurado en una pieza con el casquillo roscado (13), donde el husillo de taladrar (5) está conformado como husillo hueco, en el que se engrana una barra de acoplamiento (14) unida de manera fija con el elemento de arrastre (11), donde la barra de acoplamiento (14) es desplazable entre una posición de fijación acoplada de manera fija con la carcasa de la máquina (4) y una posición de taladrar acoplada de manera fija con el husillo de taladrar (5), y donde la barra de acoplamiento (14) presenta en su extremo axial alejado del casquillo roscado (13) un disco de acoplamiento (15), caracterizado por el hecho de que la barra de acoplamiento se ajusta en la posición de fijación a la carcasa de la máquina (4) y en la posición de taladrar al husillo de taladrar (5), y que el disco de acoplamiento (15) es desplazable como parte de la barra de acoplamiento (14) sobre esta entre la posición de fijación y la posición de taladrar.

Patentes similares o relacionadas:

INTERCAMBIADOR AUTOMÁTICO DE HERRAMIENTAS BASADO EN BROQUERO, del 19 de Marzo de 2020, de MENDOZA MENDOZA, Julio Alberto: La presente invención se enfoca a la industria mecánica y más específicamente a la industria de las máquinas-herramienta basadas en broquero para el intercambio automático […]

Mandril con dispositivo de bloqueo, del 4 de Marzo de 2020, de STRYKER CORPORATION: Un mandril con dispositivo de bloqueo que comprende: un cuerpo base que tiene un eje longitudinal central (E) y que puede conectarse para rotar con un eje de […]

Dispositivo para posicionar y suministrar elementos de fijación, del 27 de Febrero de 2019, de EJOT GMBH & CO. KG: Dispositivo para suministrar y posicionar elementos de fijación , que comprende un mandril provisto de dos piezas de retención tensionadas por resorte, […]

Aparato de sujeción con insertos de mordaza que se cambian rápidamente, métodos para la sujeción de una pieza de trabajo y máquina para conformación por estirado con un aparato de este tipo, del 11 de Diciembre de 2018, de THE BOEING COMPANY: Un aparato de sujeción de cambio rápido para la sujeción de una pieza de trabajo o similar que tiene un perfil, que comprende: una carcasa […]

Mandril de sujeción de potencia, del 16 de Agosto de 2017, de SMW-AUTOBLOK Spannsysteme GmbH: Mandril de sujeción de potencia para el apoyo de piezas de trabajo cilíndricas , que se deben mecanizar mediante una máquina-herramienta […]

PORTABROCAS SIN LLAVE CON DISPOSITIVO DE BLOQUEO, del 25 de Abril de 2017, de LLAMBRICH PRECISIÓN, SL: El portabrocas sin llave incluye un dispositivo de bloqueo con un mecanismo de trinquete que comprende un anillo dentado con dientes asimétricos […]

Mandril de sujeción de una máquina herramienta para mecanizar una pieza de trabajo tubular rotativa, del 24 de Febrero de 2016, de SMS group GmbH: Mandril de sujeción de una máquina herramienta para mecanizar una pieza de trabajo tubular que rota alrededor de un eje de rotación que coincide […]

Mandril de sujeción de una máquina herramienta para mecanizar una pieza de trabajo tubular rotativa, del 24 de Febrero de 2016, de SMS group GmbH: Mandril de sujeción de una máquina herramienta para mecanizar una pieza de trabajo tubular que rota alrededor de un eje de rotación que coincide […]

PORTABROCAS, EN ESPECIAL PARA EL TALADRADO CON PERCUSIÓN, del 27 de Mayo de 2011, de ROHM GMBH: Portabrocas, en especial para el taladrado con percusión, con un cuerpo de portabrocas acoplable con un husillo de taladrado, con moredazas […]

PORTABROCAS, EN ESPECIAL PARA EL TALADRADO CON PERCUSIÓN, del 27 de Mayo de 2011, de ROHM GMBH: Portabrocas, en especial para el taladrado con percusión, con un cuerpo de portabrocas acoplable con un husillo de taladrado, con moredazas […]