Composición para acabado de inyección de tinta continua de un artículo textil.

Composición de acabado textil, caracterizado por el hecho de que se formula para la deposición mediante una técnica de inyección de tinta de flujo continuo sobre un sustrato textil,

la composición comprende una dispersión o emulsión de un agente de acabado funcional en un vehículo y una sal de conductividad, presente en hasta 0,5% en peso en la composición eyectada, donde la composición eyectada tiene una conductividad mayor de 500μS/cm y el tamaño de partículas en la dispersión o emulsión de la composición de acabado es inferior a 5 micras.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/060967.

Solicitante: TEN CATE ADVANCED TEXTILES B.V..

Nacionalidad solicitante: Países Bajos.

Dirección: CAMPBELLWEG 30 7443 PV NIJVERDAL PAISES BAJOS.

Inventor/es: CRAAMER,Johannes A, FOX,James E.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C09D11/00 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09D COMPOSICIONES DE REVESTIMIENTO, p. ej. PINTURAS, BARNICES, LACAS; EMPLASTES; PRODUCTOS QUIMICOS PARA LEVANTAR LA PINTURA O LA TINTA; TINTAS; CORRECTORES LIQUIDOS; COLORANTES PARA MADERA; PRODUCTOS SOLIDOS O PASTOSOS PARA ILUMINACION O IMPRESION; EMPLEO DE MATERIALES PARA ESTE EFECTO (cosméticos A61K; procedimientos para aplicar líquidos u otros materiales fluidos a las superficies, en general B05D; coloración de madera B27K 5/02; vidriados o esmaltes vitreos C03C; resinas naturales, pulimento francés, aceites secantes, secantes, trementina, per se , C09F; composiciones de productos para pulir distintos del pulimento francés, cera para esquíes C09G; adhesivos o empleo de materiales como adhesivos C09J; materiales para sellar o guarnecer juntas o cubiertas C09K 3/10; materiales para detener las fugas C09K 3/12; procedimientos para la preparación electrolítica o electroforética de revestimientos C25D). › Tintas.

PDF original: ES-2514490_T3.pdf

Fragmento de la descripción:

Composición para acabado de inyección de tinta continua de un artículo textil Antecedentes de la invención

1. Campo de la invención

[1] La presente invención se refiere a acabados textiles y más particularmente a acabados de tejidos por deposición de gotitas digitales usando técnicas de inyección de tinta continua (CU). Se refiere además a acabados de composiciones especialmente adaptados para este fin y métodos para realizar tales acabados.

2. Descripción de las técnicas relacionadas

[2] La producción de tejidos tiene lugar tradicionalmente en varios procesos diferentes. Aproximadamente cinco estadios de producción se pueden distinguir en la producción textil tradicional: la producción de fibras, la hilatura de las fibras, la producción de la tela (por ejemplo telas tejidas o de punto, material de pelo o fieltro y materiales no tejidos), mejoramiento de la tela y producción o fabricación de productos finales. El mejoramiento de la tela es una totalidad de operaciones que tienen el propósito de dar a la tela la apariencia y características físicas deseadas por el usuario. El mejoramiento de la tela comprende, entre otras cosas, la preparación, el blanqueo, el blanqueo óptico, la coloración (tintura y/o impresión) y el acabando de un artículo textil.

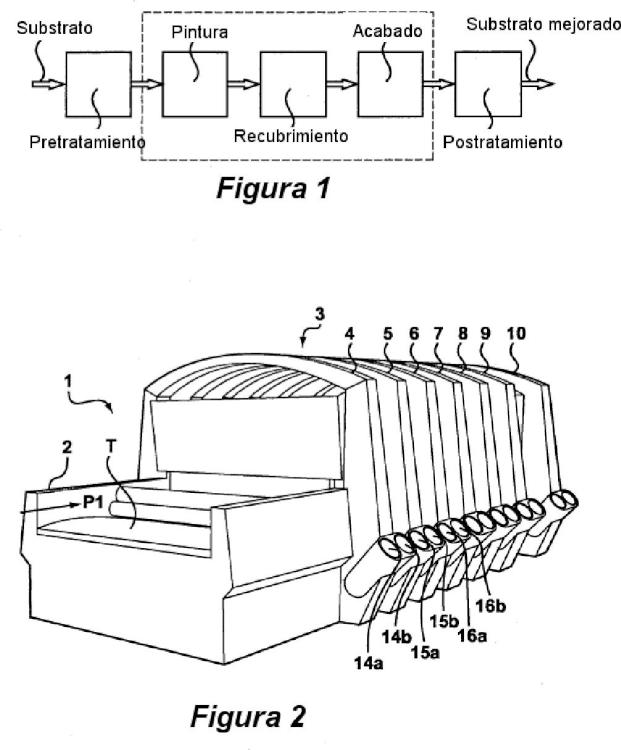

[3] El proceso convencional para el mejoramiento de la tela está formado (véase la figura 1) por varios procesos parciales o pasos de mejoramiento, es decir pretratamiento del artículo textil (también denominado sustrato), tintura del sustrato, recubrimiento del sustrato, acabado del sustrato y postratamiento del sustrato.

[4] Una técnica conocida para la Impresión textil es la denominada técnica de plantilla. Se aplica tinta para recortar hojas o elementos, las plantillas, con las que modelos deseados tales como letras y símbolos se pueden aplicar al sustrato. Otra técnica conocida para la Impresión textil es la denominada técnica de presión de superficie plana, donde la imagen impresa se extiende en un plano con las partes del molde de impresión no formando una área de impresión. Un ejemplo de esto es la llamada Impresión offset, donde el procedimiento de impresión tiene lugar indirectamente. Durante la impresión, el área de impresión se transfiere primero sobre una tela de caucho tensada alrededor de un cilindro y de allí sobre el material para impresión. Otra técnica más es la serigrafía, donde la sustancia para aplicar se aplica a través de aberturas en la plantilla de impresión sobre el textil para impresión.

[5] Como ya se ha indicado en la figura 1, la tintura del sustrato es otro paso de mejoramiento. La tintura es la aplicación de una sustancia química con color en un plano completo y luego uniformemente en un color. La tintura tiene lugar actualmente por inmersión del artículo textil en un baño de tinte, por lo cual el textil se impregna con una sustancia de color, visible en ambos lados del sustrato.

[6] Una forma de acabado es el recubrimiento. El recubrimiento de un textil implica la aplicación de una capa fina al textil para dotar a éste de propiedades funcionales particulares tales como para proteger o aumentar la durabilidad del sustrato. Las técnicas habituales para aplicar un recubrimiento a base de solvente o de agua son los denominados revestidores de pantalla "cuchilla sobre rodillo", "inmersión" y "rodillo inverso". Una solución, suspensión o dispersión de una sustancia polimérica en agua se aplica normalmente a la tela y el exceso de recubrimiento se raspa luego con un bisturí. Para que este tipo de procedimientos sean eficaces, la formulación del recubrimiento debe ser de una forma altamente viscosa, pastosa. Para muchas funciones, no es posible llevar la formulación a tal estado viscoso sin que afecte de forma contraria a la funcionalidad. Esto se puede deber al hecho de que agentes espesantes son incompatibles con la sustancia química funcional.

[7] Otro procedimiento que se emplea a veces para acabados del textil es el uso de técnicas de inmersión o de baño tales como el foularding. El textil se sumerge completamente en una solución acuosa que contiene la composición funcional que debe aplicarse. Se requieren ciclos repetidos posteriores de secado, fijación y condensación para completar la operación. Esto lleva a un uso considerable de recursos, en particular agua y energía. En general, las soluciones, suspensiones o dispersiones usadas para este tipo de técnicas tienen bajas concentraciones de la composición funcional deseada. Un producto que se puede usar como un agente de acabado textil se describe en la WO 3/51956.

[8] Cada uno de los pasos de mejoramiento mostrados en la figura 1 consiste en varias operaciones. Se requieren varios tratamientos con diferentes tipos de productos químicos, dependiendo de la naturaleza del sustrato y del resultado final deseado.

[9] Para los pasos de mejoramiento de impresión, tintura y acabado, se pueden distinguir cuatro pasos recurrentes generalmente que a menudo se producen en el misma secuencia. Estos tratamientos se denominan en el campo profesional como operaciones unitarias e incluyen: impregnación (es decir, aplicación o introducción de productos

químicos), reacción/fijación (es decir, productos químicos de unión al sustrato), lavado (es decir, eliminación del exceso de productos químicos y productos químicos auxiliares) y secado.

[1] Un inconveniente de los métodos usuales de mejoramiento es que por cada paso de mejoramiento (tintura, recubrimiento, acabado) se tienen que llevar a cabo varios ciclos de operaciones unitarias para conseguir el resultado deseado. Normalmente son necesarios tres o más ciclos de operaciones unitarias para el revestimiento, lo que implica un impacto medioambiental relativamente alto, un largo tiempo de rendimiento y costes de producción relativamente elevados. Aún se necesitan cuatro o más ciclos de operaciones unitarias para la tintura. El proceso de tintado tradicional requiere, por ejemplo, las operaciones finales de varios enjuagues (lavado y enjabonado) para aclarar el exceso de productos químicos, tal como el agente espesante. El aclarado conlleva mucho uso de agua. Tras los enjuagues hay un proceso de secado, que normalmente consiste en un paso de secado mecánico que utiliza unos rodillos de presión hacia afuera y/o sistemas de vacío seguido de un paso de secado térmico, por ejemplo usando bastidores de estiramiento.

[11] Por otra parte, es usual en este momento llevar a cabo los diferentes pasos de mejoramiento del textil en dispositivos separados. Esto significa que por ejemplo la tintura se realiza en un número de baños de tinte especialmente adecuados para ello, la impresión y revestimiento se realizan en los dispositivos de impresión y máquinas de revestimiento separados, mientras que el acabado es realizado por otro dispositivo. Debido a que las diferentes operaciones se realizan individualmente en dispositivos separados, el tratamiento del textil requiere un área relativamente grande, normalmente extendida a lo largo de áreas de espacios diferentes.

[12] Se ha sugerido en varias publicaciones que un artículo textil se pueda imprimir utilizando tecnología de impresión por inyección de tinta para producir una imagen gráfica. Formulaciones de tinta de los sectores de la impresión gráfica (papel) se han usado generalmente para este propósito, ya que tales formulaciones están ya adaptadas para la deposición de inyección. En particular, los tamaños de las partículas de pigmento y el contenido relativamente bajo de sólidos hacen tales tintas más adecuados para dispositivos de inyección de tinta. No obstante, tales formulaciones no son en su totalidad adecuadas para su aplicación a todos los tejidos, en particular los que tienen una absorbancia considerable. En el pasado, los artículos textiles se han pretratado con un recubrimiento sobre el que se han aplicado gotitas de tinta utilizando técnicas de impresión gráfica estándar. Se conoce un proceso por la patente estadounidense número US 4.72.742, donde un dispositivo de impresión convencional se utiliza para imprimir sobre láminas de tela blancas. Otro proceso se sugiere en la solicitud de patente alemana número DE 199 3 866, donde tanto la tinta como una solución de fijación se aplican a un textil utilizando un cabezal de inyección de tinta convencional. Los métodos conocidos están no obstante solo relacionados con la producción de una imagen gráfica y las formulaciones usadas no son adecuadas como recubrimientos para el acabado.

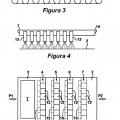

[13] Se ha sugerido en las solicitudes PCT no publicadas números PCT/EP24/1732 y PCT/EP24/1731, ambas presentadas el 22 de septiembre de 24, el uso de boquillas tipo inyección para mejorar los sustratos textiles. El método... [Seguir leyendo]

Reivindicaciones:

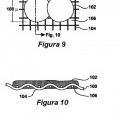

1. Composición de acabado textil, caracterizado por el hecho de que se formula para la deposición mediante una técnica de inyección de tinta de flujo continuo sobre un sustrato textil, la composición comprende una dispersión o emulsión de un agente de acabado funcional en un vehículo y una sal de conductividad, presente en hasta ,5% en peso en la composición eyectada, donde la composición eyectada tiene una conductividad mayor de 5pS/cm y el tamaño de partículas en la dispersión o emulsión de la composición de acabado es inferior a 5 mieras.

2. Composición de acabado según la reivindicación 1, donde el tamaño de las partículas de la dispersión o emulsión del agente de acabado es inferior a 2 mieras, preferiblemente inferior a ,5 mieras.

3. Composición de acabado según cualquiera de las reivindicaciones anteriores, donde el total de los sólidos residuales de la composición eyectada es superior al 5% en peso, preferiblemente al 1% en peso y de la forma más preferible al 13% en peso.

4. Composición de acabado según cualquiera de las reivindicaciones anteriores, donde el vehículo es agua, preferiblemente presente entre 5 y 9% en peso en la composición eyectada.

5. Composición de acabado según cualquiera de las reivindicaciones anteriores, donde la sal de conductividad es tiocianato potásico.

6. Composición de acabado según cualquiera de las reivindicaciones anteriores, que comprende además un cosolvente, preferiblemente presente al 2% en peso en la composición eyectada.

7. Composición de acabado según cualquiera de las reivindicaciones anteriores, que comprende además un humectante, preferiblemente presente hasta en un 5% en peso en la composición eyectada.

8. Composición de acabado según cualquiera de las reivindicaciones anteriores, que comprende además un agente de control de viscosidad, preferiblemente presente hasta en un 1% en peso en la composición eyectada.

9. Composición de acabado según cualquiera de las reivindicaciones anteriores, que comprende además un surfactante, preferiblemente presente hasta en un ,5% en peso en la composición eyectada.

1. Composición de acabado según cualquiera de las reivindicaciones anteriores, que comprende además un biocida, preferiblemente presente hasta en un ,5% en peso en la composición eyectada.

11. Composición de acabado según cualquiera de las reivindicaciones anteriores, que comprende además un modificador de pH, preferiblemente presente hasta en un 1% en peso en la composición eyectada.

12. Composición de acabado según cualquiera de las reivindicaciones anteriores, que comprende además un inhibidor de corrosión, preferiblemente presente hasta en un ,2% en peso en la composición eyectada.

13. Composición de acabado según cualquiera de las reivindicaciones anteriores, donde el agente de acabado es estable para cizallar hasta al menos 16/S.

14. Composición de acabado según cualquiera de las reivindicaciones anteriores, donde el agente de acabado se selecciona del grupo que consiste en, agentes antiestáticos, antimicrobianos, antivíricos, antifúngicos, medicinales, sin pliegues, ignífugos, hidrorepelentes, protectores contra UV, desodorantes, resistentes al desgaste, resistentes a las manchas, adhesivos, de refuerzo, suavizantes, aumentadores de elasticidad, de unión de pigmento, conductores, semiconductores, fotosensibles, fotovoltaicos y agentes luminiscentes.

15. Método de acabado de un textil que comprende:

proporcionar un suministro sustancialmente continuo de un sustrato textil; proporcionar una serie de boquillas de inyección de tinta de flujo continuo;

suministrar a las boquillas una composición de acabado según cualquiera de las reivindicaciones precedentes;

dispensar selectivamente la composición desde las boquillas en una serie de gotitas para depositar una distribución predeterminada de gotitas sobre el sustrato.

16. Método según la reivindicación 15, en el que las gotitas se dispensan desde las boquillas a velocidades superiores a 15 m/s.

17. Método según la reivindicación 15 o reivindicación 16, en el que las gotitas se forman a una frecuencia superior a 64 KHz.

18. Método según cualquiera de las reivindicaciones 15 a 17, donde las boquillas son del tipo de deflexión multinivel y 5 las gotitas se depositan aplicando una carga a las gotitas y dirigiéndolas sobre el sustrato utilizando un campo eléctrico

de manera que la carga o el campo se modifique.

19. Método según cualquiera de las reivindicaciones 15 a 18, que comprende además la variación de forma selectiva del tamaño de la gotita.

2. Método según cualquiera de las reivindicaciones 15 a 19, donde entre 3 y 8 g/m2 de composición húmeda se deposita en el sustrato, preferiblemente alrededor de 5 g/m2.

21. Artículo textil provisto de un acabado que comprende la composición de acabado según cualquiera de las 15 reivindicaciones 1 a 14 o acabado según el método de reivindicaciones 15 a 2.

Patentes similares o relacionadas:

Material de estannato de bario dopado con hierro fotoluminiscente, composición de tinta de seguridad y característica de seguridad de la misma, del 17 de Junio de 2020, de SICPA HOLDING SA: Un material de estannato de bario dopado con hierro que tiene una concentración de catión férrico (Fe3+) de aproximadamente 10 a aproximadamente 500 ppm […]

Procedimiento de impresión y tinta líquida de chorro de tinta, del 3 de Junio de 2020, de Tonejet Limited: Un procedimiento para formar una imagen en un sustrato, que comprende depositar composiciones de tinta de al menos dos colores sobre el sustrato para formar la imagen, y fijar […]

COMPOSICIÓN A BASE DE BIOPOLÍMEROS RECOMBINANTES Y USOS DE LA MISMA COMO BIOTINTA, del 23 de Abril de 2020, de UNIVERSIDAD DE VALLADOLID: La presente invención se refiere a composiciones que comprenden biopoiímeros recombinantes formados por combinaciones de monómeros de tipo "Recombinámeros […]

COMPOSICIÓN A BASE DE BIOPOLÍMEROS RECOMBINANTES Y USOS DE LA MISMA COMO BIOTINTA, del 20 de Abril de 2020, de UNIVERSIDAD DE VALLADOLID: Composición a base de biopolímeros recombinantes y usos de la misma como biotinta. La presente invención se refiere a composiciones que comprenden […]

Sustituto de la lanolina, su procedimiento de obtención y aplicaciones, del 15 de Abril de 2020, de ALDIVIA S.A.: Procedimiento de polimerización por medio de un tratamiento térmico de ésteres de ácidos grasos insaturados, solos o en combinación con politerpenos, […]

Tinta de impresión de pantalla altamente catalítica, del 8 de Abril de 2020, de ANIMAS TECHNOLOGIES LLC: Una composición de polímero conductor que comprende: 0,01% a 5% en peso, basado en el peso total de la composición seca, de un catalizador de metal de transición […]

Fabricación de superficies decorativas por inyección de tinta, del 11 de Diciembre de 2019, de AGFA NV: Procedimiento para la fabricación de superficies decorativas que incluye los pasos de: a) imprimir por inyección de tinta un patrón de colores sobre un […]

Composición de tinta fotocurable para impresión por inyección de tinta, materia impresa, y artículo moldeado, del 9 de Octubre de 2019, de Sakata INX Corp: Una composición de tinta para impresión por inyección de tinta fotocurable que comprende al menos un componente de compuesto fotopolimerizable, un iniciador de fotopolimerización, […]