UNIDAD DE SOLDADURA PARA MÁQUINA AUTOMÁTICA FORMADORA Y LLENADORA DE ENVASES.

Unidad de soldadura para máquina automática formadora y llenadora de envases.

La unidad de soldadura comprende un par de aplicadores de presión y calor (10) mutuamente enfrentados y situados en lados opuestos de un precursor de envase hecho de película flexible termosoldable, unos medios de calentamiento que calientan dichos aplicadores de presión y calor (10) y unos medios de accionamiento que mueven dichos aplicadores de presión y calor (10) entre una posición liberada y una posición de soldadura. Cada uno de los aplicadores de presión y calor (10) comprende un cuerpo base (12) calentado por dichos medios calentamiento y conectado a dichos medios de accionamiento, un elemento de contacto (14a, 14b) configurado para formar una soldadura con un formato predeterminado en contacto con el precursor de envase, y unos medios de sujeción liberables para fijar dicho elemento de contacto (14a, 14b) a dicho cuerpo base (12). El elemento de contacto (14a, 14b) es calentado por contacto con el cuerpo base (12).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201131455.

Solicitante: MESPACK, SL.

Nacionalidad solicitante: España.

Inventor/es: MARTI ROCHE,ENRIC, FITE SALA, MENNA, MORA FLORES,FRANCISCO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › con una herramienta caliente.

Fragmento de la descripción:

calor para formar una soldadura. Los aplicadores de presión y calor tienen unos

resaltes configurados para formar una soldadura con un formato predeterminado en

contacto con el precursor de envase.

Un inconveniente de esta unidad de soldadura de la técnica anterior es que

5 cuando se desea adaptar la máquina para formar, llenar y cerrar envases de un formato

diferente es necesario desconectar los aplicadores de presión y calor enteros de los

medios de suministro de energía de calentamiento y de los medios de accionamiento,

reemplazarlos por otros adecuados al nuevo formato, y volver a conectar los nuevos

aplicadores de presión y calor a los medios de suministro de energía de calentamiento y

1 O a los medios de accionamiento, lo que implica una gran pérdida de tiempo con un

elevado coste económico. Además, el usuario de la máquina necesita tener un juego de

aplicadores de presión y calor enteros para cada formato de envase diferente, lo cual

también conlleva un elevado coste económico.

15 Exposición de la invención

La presente invención contribuye a mitigar el anterior y otros inconvenientes

aportando una unidad de soldadura para máquina automática formadora y llenadora de

envases que comprende uno o más pares de aplicadores de presión y calor

mutuamente enfrentados y situados en lados opuestos de un precursor de envase

20 hecho de película flexible termosoldable, unos medios de calentamiento para calentar

dichos aplicadores de presión y calor, y unos medios de accionamiento que mueven los

aplicadores de presión y calor entre una posición liberada, en la que los aplicadores de

presión y calor están separados del precursor de envase, y una posición de soldadura,

en la que los aplicadores de presión y calor presionan y aplican calor al precursor de

25 envase para formar una soldadura. Cada uno de los aplicadores de presión y calor

comprende un cuerpo base calentado por dichos medios de calentamiento y conectado

a dichos medios de accionamiento, un elemento de contacto configurado para formar

una soldadura con un formato predeterminado en contacto con el precursor de envase,

y unos medios de sujeción liberables para fijar dicho elemento de contacto a dicho

30 cuerpo base. En situación de uso, el elemento de contacto es calentado por contacto

con el cuerpo base.

Con esta construcción, para adaptar la unidad de soldadura a envases de un

nuevo formato, es suficiente aflojar o retirar dichos medios de sujeción liberables,

reemplazar los elementos de contacto por otros adaptados al nuevo formato, y apretar o

35

volver a colocar los medios de sujeción liberables. Esta operación es fácil, rápida yeconómica en comparación con la sustitución de los aplicadores de presión y calor

enteros necesaria en las unidades de soldadura de la técnica anterior puesto que en la

unidad de soldadura de presente invención los elementos de contacto intercambiables

no necesitan ser desconectados de y conectados a los medios de suministro de energía

de calentamiento ni a los medios de accionamiento. Además, con la unidad de

5 soldadura de la presente invención el usuario sólo necesita tener varios elementos de

contacto adaptados a diferentes formatos, lo que resulta significativamente más

económico que la necesidad de disponer de varios aplicadores de presión y calor

enteros como ocurre con las unidades de soldadura de la técnica anterior.

Así, con la unidad de soldadura de la presente invención, el cambio de formato

1 O se realiza mediante unas operaciones fáciles y rápidas que permiten un significativo

ahorro de tiempo. Una vez efectuado el cambio de formato no es necesario efectuar

regulaciones adicionales puesto que el ajuste de los medios de accionamiento no ha

sido alterado. No es necesario efectuar el cambio de los medios de calentamiento ni de

sondas de temperatura. En el caso de necesitar un formato nuevo, sólo es necesario

15 disponer de los elementos de contacto correspondientes al nuevo formato y no de toda

la unidad de soldadura, lo que es más económico.

En una realización, el elemento de contacto de cada aplicador de presión y calor

tiene una primera superficie de transferencia térmica que en uso está en contacto con

una correspondiente segunda superficie de transferencia térmica formada en el cuerpo

20 base, y los mencionados medios de sujeción liberables están configurados para

mantener dicha primera superficie de transferencia térmica del elemento de contacto

presionada contra la segunda superficie de transferencia térmica del cuerpo base para

asegurar la máxima tasa de transferencia de calor desde el cuerpo base al elemento de

contacto, el cual está hecho de un material de elevada conductividad térmica, tal como

25 el acero o una aleación de aluminio. Preferiblemente, los medios de calentamiento

comprenden al menos una resistencia eléctrica asociada al cuerpo base y conectada a

unos medios de suministro de energía eléctrica.

En una realización, los medios de sujeción liberables comprenden al menos una

pieza de anclaje conectada al cuerpo base por un elemento de fijación liberable, tal

30 como un tornillo o similar, el cual es operable para permitir mover dicha pieza de anclaje

respecto al cuerpo base entre una posición aflojada, en la que la pieza de anclaje está

separada del cuerpo base y el elemento de contacto puede ser juntado o separado del

cuerpo base, y una posición apretada, en la que un primer elemento de anclaje formado

en la pieza de anclaje sujeta el elemento de contacto contra el cuerpo base.

35

Preferiblemente, los medios de sujeción liberables incluyen unos medios depresión para presionar la primera superficie de transferencia térmica del elemento de

contacto contra la segunda superficie de transferencia térmica del cuerpo base cuando

la pieza de anclaje es movida por el elemento de fijación liberable hacia la posición

apretada. En una realización, estos medios de presión comprenden unas superficies

inclinadas o biseles formados en el elemento de contacto, en el cuerpo base y en la

5 pieza de anclaje que interactúan entre sí para producir un efecto de cuña que ocasiona

que el elemento de contacto sea presionado contra el cuerpo base cuando la pieza de

anclaje es movida hacia la posición apretada.

En una realización, cada aplicador de presión y calor incluye varias de las piezas

de anclaje instaladas a lo largo de una región superior del cuerpo base, y cada pieza de

1O anclaje está asociada a uno de los elementos de fijación liberable. En una realización,

cada elemento de fijación liberable es un tornillo insertado a través de un agujero de la

pieza de anclaje y acoplado en un agujero fileteado del cuerpo base, y dicho dicho

tornillo una cabeza accesible configurada para ser agarrada y accionada manualmente,

de manera que la operación de cambio de formato se realiza de manera fácil y rápida

15 sin necesidad de usar herramientas, aunque alternativamente el tornillo podría tener

una cabeza convencional configurada para ser agarrada mediante una herramienta.

En una realización alternativa, el elemento de fijación liberable es una tuerca

acoplada a un espárrago fileteado fijado al cuerpo base e insertado a través de un

agujero de la pieza de anclaje, y dicha tuerca está configurada para ser agarrada y

20 accionada manualmente o mediante una herramienta.

Breve descripción de los dibujos

Las anteriores y otras características y ventajas se comprenderán más

plenamente a partir de la siguiente descripción detallada de un ejemplo de realización

25 con referencia a los dibujos adjuntos, en los que:

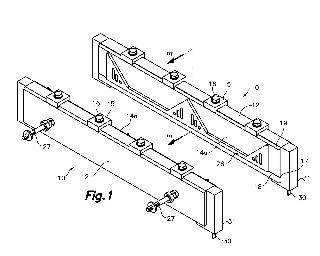

La Fig. 1 es una vista en perspectiva de un par de aplicadores de presión y calor

que forman parte de una unidad de soldadura de acuerdo con una realización de la

presente invención, con unos medios de sujeción liberables en una posición apretada;

La Fig. 2 es una vista en perspectiva de uno de los aplicadores de presión y

30 calor de la Fig. 1 con los medios de sujeción liberables en una posición aflojada, y un

par de elementos de contacto separados de un cuerpo base;

La Fig. 3 es una vista en sección transversal tomada por el plano 111-111 de la Fig.

1; y

La Fig. 4 es una vista similar a la Fig. 3 pero con los medios de SUJeCIOn

35

liberables en una posición aflojada y el elemento de contacto separado del cuerpo base.Descripción detallada de un ejemplo de realización

Haciendo en primer lugar referencia a la Fig. 1, la unidad de soldadura para

máquina...

Reivindicaciones:

1. Unidad de soldadura para máquina automática formadora y llenadora de

envases, comprendiendo al menos un par de aplicadores de presión y calor (1 O)

5 mutuamente enfrentados y situados en lados opuestos de un precursor de envase

hecho de película flexible termosoldable, unos medios de calentamiento que calientan

dichos aplicado res de presión y calor (1 O) y unos medios de accionamiento que mueven

dichos aplicado res de presión y calor (1 O) entre una posición liberada, en la que los

aplicadores de presión y calor (1 O) están separados del precursor de envase, y una

1 O posición de soldadura, en la que los aplicado res de presión y calor (1 O) presionan y

aplican calor al precursor de envase para formar una soldadura, caracterizada porque

cada uno de dichos aplicado res de presión y calor (1 O) comprende un cuerpo base (12)

calentado por dichos medios calentamiento y conectado a dichos medios de

accionamiento, un elemento de contacto (14a, 14b) configurado para formar una

15 soldadura con un formato predeterminado en contacto con el precursor de envase, y

unos medios de sujeción liberables para fijar dicho elemento de contacto (14a, 14b) a

dicho cuerpo base (12) , donde el elemento de contacto (14a, 14b) es calentado por

contacto con el cuerpo base (12) .

2. Unidad de soldadura según la reivindicación 1, caracterizada porque el

20 elemento de contacto (14a, 14b) tiene una primera superficie de transferencia térmica

(24) que en uso está en contacto con una correspondiente segunda superficie de

transferencia térmica (25) formada en el cuerpo base (12) , y dichos medios de sujeción

liberables están configurados para mantener dicha primera superficie de transferencia

térmica (24) del elemento de contacto (14a, 14b) presionada contra dicha segunda

25 superficie de transferencia térmica (25) del cuerpo base (12) .

3. Unidad de soldadura según la reivindicación 2, caracterizada porque dichos

medios de calentamiento comprenden al menos una resistencia eléctrica (23) asociada

al cuerpo base (12) y conectada a unos medios de suministro de energía eléctrica.

4. Unidad de soldadura según la reivindicación 1, 2 o 3, caracterizada porque

30 dichos medios de sujeción liberables comprenden al menos una pieza de anclaje (15)

conectada al cuerpo base (12) por un elemento de fijación liberable operable para

permitir mover dicha pieza de anclaje (15) respecto al cuerpo base (12) entre una

posición aflojada, en la que el elemento de contacto (14a, 14b) puede ser juntado o

separado del cuerpo base (12) , y una posición apretada, en la que un primer elemento

35 de anclaje (20) formado en la pieza de anclaje (15) sujeta el elemento de contacto (14a,

14b) contra el cuerpo base (12) .

5. Unidad de soldadura según la reivindicación 4, caracterizada porque el

elemento de contacto (14a, 14b) tiene un primer bisel (17) que encaja con una primera

superficie inclinada formada en un resalte (18) del cuerpo base (12) y un segundo bisel

(19) que encaja en una segunda superficie inclinada formada en dicho primer elemento

5 de anclaje (20) de la pieza de anclaje (15) , donde la interacción de dichos primer y

segundo biseles (17, 19) con dichas primera y segunda superficies inclinadas produce

un efecto de cuña que ocasiona que el elemento de contacto (14a, 14b) sea presionado

contra el cuerpo base (12) cuando la pieza de anclaje (15) es movida hacia la posición

apretada.

1 O 6. Unidad de soldadura según la reivindicación 5, caracterizada porque dichos

primer y segundo biseles (17) se extienden todo a lo largo de unos primer y segundo

bordes longitudinales opuestos del elemento de contacto (14a, 14b) .

7. Unidad de soldadura según la reivindicación 6, caracterizada porque dicho

resalte (18) se extiende todo a lo largo del cuerpo base (12) .

15 8. Unidad de soldadura según la reivindicación 5, 6, o 7, caracterizada porque

la pieza de anclaje (15) tiene un segundo elemento de anclaje (22) en un lado opuesto

a dicho primer elemento de anclaje (20) , y el cuerpo base (12) tiene un bisel auxiliar

(21) en un lado opuesto a dicha segunda superficie de transferencia térmica (25) que

encaja en una superficie inclinada auxiliar formada en dicho segundo elemento de

20 anclaje (22) de la pieza de anclaje (15) , donde la interacción de dicho bisel auxiliar (21)

con dicha superficie inclinada auxiliar produce un efecto de cuña que ocasiona que el

elemento de contacto (14a, 14b) sea presionado contra el cuerpo base (12) cuando la

pieza de anclaje (15) es movida hacia la posición apretada.

9. Unidad de soldadura según una cualquiera de las reivindicaciones 5 a 8,

25 caracterizada porque varias de dichas piezas de anclaje (15) están instaladas a lo largo

del cuerpo base (12) , y cada pieza de anclaje (15) está asociada a uno de dichos

elementos de fijación liberable.

1 0. Unidad de soldadura según la reivindicación 4, caracterizada porque dicho

elemento de fijación liberable comprende un tornillo (16) insertado a través de un

30 agujero de la pieza de anclaje (15) y acoplado en un agujero fileteado del cuerpo base

(12) , teniendo dicho tornillo (16) una cabeza (16a) accesible configurada para ser

agarrada.

11. Unidad de soldadura según la reivindicación 1 O, caracterizada porque dicha

cabeza (16a) está configurada para ser agarrada y accionada manualmente.

12. Unidad de soldadura según la reivindicación 4, caracterizada porque dicho elemento de fijación liberable comprende una tuerca acoplada a un espárrago fileteado fijado al cuerpo base (12) e insertado a través de un agujero de la pieza de anclaje (15) .

13. Unidad de soldadura según la reivindicación 12, caracterizada porque dicha tuerca está configurada para ser agarrada y accionada manualmente.

Patentes similares o relacionadas:

Barra de sellado y procedimiento para usar la misma, del 22 de Julio de 2020, de Dow Global Technologies LLC: Una barra de sellado que comprende: un miembro de base que tiene una superficie frontal plana y una superficie plana rebajada una distancia (d) […]

Aparato creador de bolsas, del 1 de Julio de 2020, de KHS GMBH: Un aparato creador de bolsas que comprende: - un par de barras de sellado opuestas dispuestas en lados opuestos de un plano de formación; - un par de brazos […]

Un conjunto de soldadura transversal para una máquina de envasado de tipo flow - pack, del 6 de Mayo de 2020, de CAVANNA S.P.A.: Un dispositivo de soldadura transversal para una máquina de envasado de tipo flow - pack, que comprende: - una estructura de soporte estacionaria […]

Procedimiento para el llenado de gas de un compartimento de un recipiente flexible, del 22 de Abril de 2020, de ECOLEAN AB: Procedimiento de manipulación de recipientes de tipo plegable en una máquina de llenado que comprende estaciones dispuestas consecutivamente (S1, S2, […]

Método de fijación de un elemento hueco a un componente que comprende un material compuesto, del 1 de Abril de 2020, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fijar un elemento hueco , tal como un remache hueco o un elemento de tuerca para su fijación a un componente que consiste en un material […]

Aparatos y procedimientos de sellado, del 25 de Marzo de 2020, de Bosch Packaging Technology, Inc: Un aparato de sellado para sellar una película de embalaje en movimiento, que comprende: un primer servo y un segundo servo ; una primera barra […]

Procedimiento para la producción de un laminado elástico, del 12 de Febrero de 2020, de PANTEX INTERNATIONAL S.P.A: Procedimiento para la producción de un laminado elástico, que comprende las etapas siguientes en una misma línea de producción: - coextruir una primera […]

Dispositivo para soldadura longitudinal de láminas de plástico, del 15 de Enero de 2020, de LEMO MASCHINENBAU GMBH: Dispositivo para soldadura longitudinal de láminas de plástico termoplásticos, con - un elemento calefactor calefactable, a través de cuya superficie de contacto […]