Un método y sistema para optimizar contenedores en un bloque.

Un método para optimizar la posición de una pluralidad de contenedores en un bloque (20) en un puerto (11) provisto con un sistema logístico de puerto (PLS),

en el que al menos una grúa (21) está configurada para mover dichos contenedores, caracterizado por proporcionar una unidad de control de grúa (CCU) para controlar al menos dicha grúa, a dicho bloque (20; 30) configurada para comunicar con el sistema logístico del puerto (PLS) en el que se realizan las siguientes operaciones:

A identificar un contenedor seleccionado (i) que ha de ser movido desde una posición actual (CP) dentro de una sub-sección (30) de dicho bloque a una nueva posición (NP) dentro de la sub-sección (30),

B calcular un número de movimientos de contenedor requeridos para facilitar el movimiento del contenedor seleccionado en la operación A,

C organizar el número requerido de movimientos del contenedor en una cola para cada grúa (21), y

D realizar los movimientos del contenedor como están organizados en la cola controlando al menos dicha grúa (21).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07110565.

Solicitante: ABB RESEARCH LTD..

Nacionalidad solicitante: Suiza.

Dirección: AFFOLTERNSTRASSE 52 8050 ZURICH SUIZA.

Inventor/es: CLAES HEIDENBACK, STEFAN ISRAELSSON, ERIK LINDEBERG, BJÖRN HENRIKSSON, ALF ISAKSSON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B66C13/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B66 ELEVACION; LEVANTAMIENTO; REMOLCADO. › B66C GRUAS Y PUENTES-GRUA; ELEMENTOS O DISPOSITIVOS DE TOMA DE CARGA PARA GRUAS, PUENTES GRUA, CABRESTANTES, CABRIAS O POLIPASTOS (mecanismos de enroscadura de cuerda, de cable o de cadena, dispositivos de frenado o de parada de su uso B66D; adaptados especialmente para los reactores nucleares G21). › B66C 13/00 Otras características de estructura o detalles. › Control automático del accionamiento de las grúas para producir un ciclo de trabajo único o repetido; Control por programación.

- G06Q10/08 FISICA. › G06 CALCULO; CONTEO. › G06Q METODOS O SISTEMAS DE PROCESAMIENTO DE DATOS ESPECIALMENTE ADAPTADOS PARA FINES ADMINISTRATIVOS, COMERCIALES, FINANCIEROS, DE GESTION, DE SUPERVISION O DE PRONOSTICO; METODOS O SISTEMAS ESPECIALMENTE ADAPTADOS PARA FINES ADMINISTRATIVOS, COMERCIALES, FINANCIEROS, DE GESTION, DE SUPERVISION O DE PRONOSTICO, NO PREVISTOS EN OTRO LUGAR. › G06Q 10/00 Administración; Gestión. › Logística, p. ej. almacenamiento, carga, distribución o transporte; Inventario o gestión de existencias, p. ej. para reposición, adquisición o equilibrio ante peticiones.

PDF original: ES-2400525_T3.pdf

Fragmento de la descripción:

Un método y sistema para optimizar contenedores en un bloque

Campo técnico

El presente invento se refiere a un método para optimizar la posición de una pluralidad de contenedores en un bloque, especialmente un bloque de contenedores en un puerto de contenedores. El invento está también relacionado con un programa de ordenador y un sistema configurado para realizar dicha optimización.

Antecedentes Una parte muy grande de todos los artículos o géneros comercializados en el mundo es transportada por mar mediante barcos de contenedores. La cantidad siempre creciente de comercio internacional da como resultado mayores demandas de terminales de contenedores en todo el mundo para tratar (importar/almacenar/exportar) más artículos con una velocidad incrementada. La demanda sobre capacidad de rendimiento incrementada de terminales de contenedores a menudo implica hacer inversiones muy costosas. Tales inversiones podrían ser en términos de mayores bloques (si es posible aún) y más grúas, otros vehículos de transporte y sistemas de ordenador complejos y caros. La razón para esto es que han de ser capaces de dar servicio a más actividades de importación/exportación, y al almacenamiento intermedio resultante sin incurrir en retrasos más largos de manera costosa en cualquier extremo. Para muchos terminales de tamaño pequeño a medio tales inversiones podrían ser demasiado grandes de soportar. La planificación y manipulación mejoradas de los bloques de almacenamiento en un terminal tiene un gran potencial para aumentar el rendimiento total del terminal ya que esta parte es a menudo un cuello de botella en el sistema de transporte total intermodal.

Un sistema para optimizar las operaciones de manipulación de bloques podría aumentar la capacidad de terminales demasiado pequeños para permitirse los altos costes de inversión de grandes mejoras de instalaciones. Además, terminales mayores podrían desde luego beneficiarse también de un sistema que aumenta su capacidad y efectividad.

La solución tradicional es tener un sistema logístico para manipular en todo el puerto todos los bloques y la carga/descarga de los barcos. El sistema logístico del puerto determina en qué bloque debería ser almacenado un cierto contenedor y comunica esta información a un sistema de control de grúas que inserta el contenedor en el bloque apropiado. La exportación de un contenedor específico es ordenada por el sistema logístico del puerto y la información es comunicada al sistema de control de grúas para el bloque apropiado y el contenedor especifico es retirado del bloque en el que ha sido almacenado.

En la solicitud de Patente Norteamericana publicada US2006/0182527, de Ranstrom y col., se ha descrito en un sistema logístico de puerto que controla los movimientos de contenedores dentro de cada bloque asignando órdenes a las grúas para realizar una tarea específica.

Un inconveniente del sistema de la técnica anterior es que solo el sistema logístico del puerto tiene una imagen completa de cada bloque y la grúa disponible para mover los contenedores dentro de cada bloque realiza las órdenes asignadas siempre que el sistema logístico del puerto detecte un contenedor para moverlo a una posición más favorable. Un pequeño puerto sin un sistema logístico de puerto caro que tiene solo uno o unos pocos bloques de contenedores carecerá de la posibilidad de usar la capacidad sin utilizar de la grúa para optimizar la posición de cada contenedor dentro del bloque.

Otro inconveniente es que la grúa realiza las órdenes asignadas en el orden en el que son asignadas a la grúa, lo que puede introducir un movimiento extensivo de la grúa antes de que pueda ser expedida la siguiente orden asignada.

Un artículo de conferencia titulado Un modelo de optimización para el problema de organizar previamente contenedores, de Yusin Lee, Nai-Yun Hsu, National Chen Kung University de Taiwan, describe un modelo y método para modelar el problema de organizar previamente contenedores. El modelo es ejecutado en un ordenador PC. Una grúa del tipo de grúa pórtico montada sobre carriles (RMGC) es mencionada.

Así, existe la necesidad de proporcionar un sistema mejorado para optimizar la posición de cada contenedor en un bloque sin la presencia de un sistema logístico de puerto.

Resumen Un objeto del presente invento es proporcionar un método que proporcione un proceso de optimización para los contenedores almacenados en un bloque que reduzca los inconvenientes de los sistemas de la técnica anterior.

En este invento, se propone una aproximación más descentralizada en la que el sistema de control de grúas en un bloque tiene cuidado de la optimización de almacenamiento de contenedores para este bloque. El sistema logístico del puerto (si está presente) determina aún en qué bloque debería ser almacenado un cierto contenedor y comunica con el sistema de optimización de bloques local, llamado unidad de control de grúas. La unidad de control de grúas tiene tres tareas principales. Debería optimizar:

la inserción del contenedor, es decir, encontrar una ubicación óptima para nuevos contenedores ya sean entregados por tierra o mar

la retirada del contenedor, es decir retirar en el menor tiempo posible un contenedor del bloque el nuevo apilamiento del contenedor, es decir durante los tiempos de carga baja de la grúas reubicar o trasladar contenedores a posiciones más favorables.

El control de grúas calcula los movimientos del contenedor requerido para manipular estas tareas y con el fin de hacerlo de manera eficiente, una cola de movimientos o pasos de contenedores es asignada a cada grúa. El contenido de la cola, es decir, el orden de los movimientos del contenedor, son revisados y la cola reorganizada de tal modo que se reduzca el tiempo necesario para realizar las tareas.

En todas estas tareas la optimización tiene en cuenta varios aspectos, tales como:

el tiempo real o estimado de retirada para contenedores que son movidos a qué posición será eventualmente entregado el contenedor. En particular si ha de ser transportado a continuación por tierra o por mar el tipo y tamaño del contenedor. Una ventaja del presente invento es que la capacidad de la grúa es mejor utilizada en comparación a soluciones de la técnica anterior.

Otra ventaja es que puede conseguirse una optimización de un bloque de contenedores incluso aunque no haya presente un sistema logístico del puerto.

Aún otra ventaja con el presente invento es que la velocidad operativa de las grúas puede ser reducida, con el fin de reducir el desgaste y los consumos de energía, ya que la unidad de control de grúas tiene un conocimiento más completo comparado con los sistemas de la técnica anterior.

Objetos y ventajas adicionales resultarán evidentes para un experto en la técnica a partir de la descripción detallada.

Breve descripción de los dibujos La fig. 1 muestra una vista general de un puerto de contenedores.

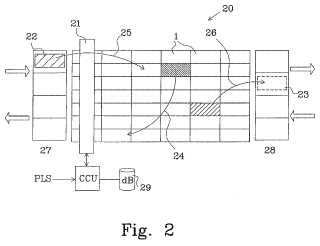

La fig. 2 muestra un bloque de contenedores con una grúa que ilustra la operación de inserción, de retirada y de nuevo apilamiento de acuerdo con el invento.

Las figs. 3a-3c ilustran una operación de nuevo apilamiento de acuerdo con el presente invento.

La fig. 4 muestra un bloque de contenedores con dos grúas que ilustra la operación de inserción, retirada y nuevo apilamiento de acuerdo con el invento.

La fig. 5 es un diagrama de flujo del proceso para la operación de inserción, de retirada y de nuevo apilamiento de acuerdo con el invento.

Descripción detallada La fig. 1 muestra un puerto 11 provisto con un sistema logístico de puerto PLS de la técnica anterior que controla todos los movimientos de los bloques de contenedores en el puerto. Los barcos 2 llegan para descargar o cargar contenedores 1, y los contenedores son almacenados, en esta realización, en cuatro bloques 10. El PLS controla las grúas que descargan/cargan los barcos mediante un bus de comunicación 3, y un contenedor descargado es llevado desde un barco mediante carril de transporte 4 a un bloque seleccionado por el PLS. Las grúas 5 que están dedicadas a un bloque, y controladas por el PLS, mueven el contenedor descargado a una posición adecuada dentro del bloque. Un contenedor que va a ser cargado en un barco es recogido por las grúas 5 y movido al carril de transporte 4 para ser transportado al barco 2. El PLS emite órdenes a cada grúa y estas órdenes son dispuestas en una cola para cada grúa. Lo mismo se aplica cuando un camión 6 carga o descarga un contenedor en el "lado de tierra" 7.

La fig. 2 muestra una primera realización del presente invento aplicada a un bloque 20 de múltiples contenedores 1 apilados en... [Seguir leyendo]

Reivindicaciones:

1. Un método para optimizar la posición de una pluralidad de contenedores en un bloque (20) en un puerto (11) provisto con un sistema logístico de puerto (PLS) , en el que al menos una grúa (21) está configurada para mover dichos contenedores, caracterizado por proporcionar una unidad de control de grúa (CCU) para controlar al menos dicha grúa, a dicho bloque (20; 30) configurada para comunicar con el sistema logístico del puerto (PLS) en el que se realizan las siguientes operaciones:

A identificar un contenedor seleccionado (i) que ha de ser movido desde una posición actual (CP) dentro de una sub-sección (30) de dicho bloque a una nueva posición (NP) dentro de la sub-sección (30) ,

B calcular un número de movimientos de contenedor requeridos para facilitar el movimiento del contenedor seleccionado en la operación A,

C organizar el número requerido de movimientos del contenedor en una cola para cada grúa (21) , y

D realizar los movimientos del contenedor como están organizados en la cola controlando al menos dicha grúa (21) .

2. El método según la reivindicación 1, en el que dicho método comprende además:

E repetir las operaciones A - E para otro contenedor seleccionado dentro de la sub-sección.

3. El método según la reivindicación 2, en el que la operación C comprende además reorganizar los movimientos del contenedor en la cola para reducir el tiempo requerido para realizar los movimientos del contenedor en la cola de cada grúa (21) .

4. El método según la reivindicación 3, en el que el propósito de la operación C es minimizar el tiempo requerido para realizar los movimientos del contenedor en la cola de cada grúa (21) .

5. El método según cualquiera de las reivindicaciones 3-4, en el que la sub-sección es servida por dos grúas conectadas a la unidad de control de grúa (CCU) , y la operación C comprende además la reorganización de los movimientos del contenedor entre las colas de las grúas.

6. El método según cualquiera de las reivindicaciones 1-5, en el que el método comprende seleccionar la sub-sección (30) para constituir el bloque completo.

7. El método según cualquiera de las reivindicaciones 1-6, en el que la identificación en la operación A es realizada por:

a) determinación de la posición actual (CP) de cada contenedor dentro de una sub-sección de dicho bloque,

b) cálculo de un valor (R) para cada contenedor en dicha sub-sección basado en:

- tiempo hasta la retirada (TUR) del contenedor desde el bloque, y

- tiempo para mover (TFM) el contenedor desde la posición actual (CP) a una posición de salida externa seleccionada (OUT) ,

c) identificación de un número de posiciones alternativas (AP) dentro de la sub-sección para un contenedor seleccionado,

d) calcular un nuevo valor (Rnuevo) para el contenedor seleccionado basándose en los mismos parámetros que el valor calculado (R) en la operación b) para cada posición alternativa (AP) , y

e) seleccionar una nueva posición (NP) para el contenedor del número de posiciones alternativas (AP) , basándose en:

- el valor calculado (R) para su posición actual (CP) ,

- los nuevos valores calculados (Rnuevo) para sus posiciones alternativas (AP) , y

- un costo de desplazamiento calculado (TC) basado en el tiempo para mover dicho contenedor desde la posición actual (CP) a cada posición alternativa (AP) .

8. El método según la reivindicación 7, en el que dicho método comprende además: f) actualización del valor calculado (R) para cada contenedor afectado por el movimiento del contenedor seleccionado a la nueva posición (NP) .

9. El método según cualquiera de las reivindicaciones 7 u 8, en el que el coste de desplazamiento (TC) en la operación e) está además basado en el tiempo para reubicar contenedores para facilitar el movimiento del contenedor seleccionado a la nueva posición (NP) .

10. El método según cualquiera de las reivindicaciones 7-9, en el que la selección de la nueva posición (NP) en la operación e) está además basado en reducir un coste C para el contenedor seleccionado:

C=Rnuevo (APn) -R (CP) +K1*TCn,

donde n=1 a N

- R (CP) es el valor calculado en la posición actual,

- Rnuevo (APn) es el nuevo valor calculado en la posición enésima alternativa,

- K1 es una constante, preferiblemente menor que uno (K1 < 1)

- TCn es el coste de desplazamiento calculado para mover dicho contenedor seleccionado desde la posición actual a la posición enésima alternativa, y

- N es el número de posiciones alternativas disponibles.

11. El método según la reivindicación 10, en el que la selección en la operación e) está basada además en minimizar el coste C para el contenedor seleccionado.

12. El método según cualquiera de las reivindicaciones 7-11, en el que la operación c) comprende además seleccionar un contenedor basado en el valor (R) calculado antes de identificar un número de posiciones alternativas en la operación c) .

13. El método según la reivindicación 12, en el que el contenedor con el mayor valor (R) es seleccionado en la operación c) .

14. El método según cualquiera de las reivindicaciones 7-13, en el que dicho tiempo para mover (TFM) está además basado en el tiempo para reubicar (TFR) contenedores para facilitar el movimiento del contenedor seleccionado en la operación b) y en la operación d) .

15. El método según cualquiera de las reivindicaciones 7-14, en el que el método comprende además reubicar contenedores adicionales distintos del contenedor seleccionado para facilitar el movimiento a la nueva posición (NP) , cada contenedor adicional es reubicado en una posición de reubicación (RP) .

16. El método según la reivindicación 15, en el que la selección de la posición de reubicación (RP) para cada contenedor adicional está basada en los mismos parámetros que la selección de la nueva posición en la operación e) para posiciones de reubicación disponibles (ARP) y un valor de reubicación calculado (Rreubicar) para cada posición de reubicación disponible (ARP) basado en los mismos parámetros que el valor (R) calculado en la operación b) para cada posición de reubicación disponible (ARP) .

17. El método según cualquiera de las reivindicaciones 7-16, en el que el tiempo hasta la retirada (TUR) para cada contenedor es dado a la unidad de control de grúa (CCU) cuando cada contenedor entra en el bloque, o el tiempo hasta la retirada (TUR) es estimado utilizando el tiempo hasta la retirada (TUR) almacenado para los contenedores dentro del bloque si el tiempo hasta la retirada para un contenedor que ha de ser insertado es desconocido cuando el contenedor entra en el bloque.

18. El método según la reivindicación 17, en el que dicha estimación del tiempo hasta la retirada (TUR) es un valor medio del tiempo hasta la retirada almacenado para los contenedores dentro del bloque accesible a la unidad de control de grúa (CCU) .

19. El método según cualquiera de las reivindicaciones 7-18, en el que la operación a) comprende recuperar la posición actual (CP) de cada contenedor a partir de una memoria (DB) accesible a dicha unidad de control de grúa (CCU) , dicha memoria (DB) comprende además el último valor (R) calculado para cada contenedor en la posición actual (CP) .

20. El método según la reivindicación 19, en el que el método comprende además confirmar y actualizar la posición actual (CP) de cada contenedor en la memoria (DB) cada vez que un contenedor es movido recuperando la identidad del contenedor.

21. El método según cualquiera de las reivindicaciones 1-20, en el que la optimización es interrumpida cuando se recibe una orden para retirar un contenedor del bloque a una posición de salida externa seleccionada (OUT) desde un centro de mando exterior (PLS) , y las siguientes operaciones son realizadas por la unidad de control de grúa (CCU) antes de que el proceso vuelva a iniciarse en la operación A) :

F determinar la posición actual (CP) del contenedor que ha de ser retirado del bloque,

G calcular un número de movimientos del contenedor requeridos para facilitar el movimiento del contenedor seleccionado en la operación F,

H introducir el número requerido de movimientos del contenedor en la cola para cada grúa, e I realizar los movimientos del contenedor como están organizados en la cola controlando al menos dicha grúa.

22. El método según la reivindicación 21, en el que los movimientos requeridos para retirar el contenedor desde el bloque son priorizados en la cola.

23. El método según la reivindicación 21 ó 22, en el que el cálculo en la operación g está basado en:

g) reubicar cualesquiera contenedores dispuestos por encima del contenedor que ha de ser retirado a una posición de reubicación respectiva (RP) , y

h) mover el contenedor que ha de ser retirado a la posición de salida externa seleccionada (OUT) .

24. El método según la reivindicación 23, en el que la selección de la posición de reubicación (RP) para cada contenedor adicional en la operación h) está basado en los mismos parámetros que la selección de la nueva posición en la operación e) para todas las posiciones de reubicación disponibles (ARP) y un valor de reubicación calculado (Rreubicar) para cada posición de reubicación disponible (ARP) basado en los mismos parámetros que el valor (R) calculado en la operación b) para cada posición de reubicación disponible (ARP) .

25. El método según la reivindicación 24, en el que la selección de la posición de reubicación (RP) en la operación h) está basado además en reducir un coste C para cada contenedor adicional:

C=Rreubicar (ARPm) - R (CP) +K2*TCm,

donde m=1 a M

-R (CP) es el valor calculado en la posición actual

-Rreubicar (ARPm) es el valor de reubicación calculado en la posición emésima de reubicación disponible,

-K2 es una constante, preferiblemente mayor que 1 (K2 > 1)

-TCm es el coste de desplazamiento calculado para mover el contenedor adicional desde la posición actual a la posición de reubicación emésima disponible, y

-M es el número de posiciones de reubicación disponibles.

26. El método según cualquiera de las reivindicaciones 1-25, en el que la optimización es interrumpida cuando se recibe una orden para insertar un contenedor en el bloque procedente de una posición de entrada externa (IN) desde un centro de mando externo (PLS) , y se realizan las siguientes operaciones antes de que el proceso vuelva a iniciarse en la operación A) :

J calcular el número de movimientos del contenedor requeridos que facilitan el movimiento del contenedor que ha de ser insertado desde la posición de entrada externa (IN) a una posición de inserción (IP) dentro de la subsección de dicho bloque, y

K introducir el número requerido de movimientos del contenedor en la cola para cada grúa, y

L realizar los movimientos del contenedor como está organizado en la cola controlando al menos dicha grúa.

27. El método según la reivindicación 26, en el que los movimientos requeridos para insertar el contenedor desde el bloque son priorizados en la cola.

28. El método según la reivindicación 26 ó 27, en el que la posición de inserción (IP) para el contenedor en la operación J es seleccionada basándose en:

- posiciones de inserción disponibles (AIP) ,

- un valor (Rinserc) para cada posición de inserción disponible (AIP) basado en los mismos parámetros que el valor (R) calculado en la operación b) para cada posición de inserción disponible (AIP) , y

- un coste de desplazamiento calculado (TC) basado en el tiempo para mover dicho contenedor desde la posición de entrada externa (IN) a cada posición de inserción disponible (AIP) .

29. El método según la reivindicación 28, en el que la posición de inserción (IP) para el contenedor en la operación J es además seleccionada basándose en:

- el valor (R) calculado actualizado para cada contenedor afectado por la inserción del contenedor en cada posición de inserción disponible (AIP) , y

- el propósito de minimizar la suma de los valores (R) calculados actualizados y el valor de inserción (Rinserc) para la posición de inserción seleccionada (IP) .

30. El método según la reivindicación 29, en el que la selección de la posición de inserción (IP) en la operación J) está basada además en reducir un coste Cinserc para el contenedor insertado:

Cinserc=Rinserc (AIPr) +K3*TCr

donde r=1 a R

- Rinserc (AIPr) es el valor de inserción calculado en la posición enésima de inserción disponible,

- K3 es una constante, preferiblemente mayor que 1 (K3 > 1)

- TCr es el coste de desplazamiento calculado para mover el contenedor adicional desde la posición actual a la posición de inserción enésima disponible, y

- R es el número de posiciones de inserción disponibles.

31. El método según cualquiera de las reivindicaciones 1- 30, en el que el propósito de la optimización es reducir la suma de los valores (R) calculados para todos los contenedores presentes dentro de la sub-sección.

32. Un programa de ordenador configurado para realizar, cuando es ejecutado en un ordenador comprendido en una unidad de control de grúa (CCU) , una optimización de la posición de una pluralidad de contenedores en un bloque, o subsección de un bloque, según cualquiera de las reivindicaciones 1-31.

33. Un medio legible por ordenador codificado con el programa de ordenador según la reivindicación 32.

34. Un sistema para optimizar la posición de una pluralidad de contenedores en un bloque en un puerto (11) provisto con un sistema logístico del puerto (PLS) , estando adaptado dicho sistema para controlar al menos una grúa (21; 41a, 41b) configurado para mover dichos contenedores dentro de dicho bloque, caracterizado porque dicho sistema comprende una unidad de control de grúa (CCU) para controlar al menos dicha grúa, configurado para comunicar con el sistema logístico del puerto (PLS) , que está configurado para realizar el método según cualquiera de las reivindicaciones 1-31.

Patentes similares o relacionadas:

Control de grúa automatizado teniendo en cuenta errores de medición que dependen del objeto de carga y de la posición, del 5 de Noviembre de 2019, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento de control para un sistema de transbordo que comprende una grúa pórtico para contenedores dispuesta sobre un suelo con un carro […]

Sistema y método de elevación de material, del 8 de Mayo de 2019, de COLUMBUS MCKINNON CORPORATION: Un sistema de manejo de material que comprende un dispositivo de elevación de material; teniendo dicho dispositivo de elevación de […]

Control de grúa, del 7 de Diciembre de 2016, de PALFINGER AG: Control de grúa para una grúa especialmente una grúa de carga, con un primer modo de servicio en el cual la grúa puede ser manejada […]

Sistema electrónico para el mantenimiento a distancia de una grúa, del 18 de Marzo de 2015, de FASSI GRU S.p.A: Sistema electrónico para el mantenimiento a distancia de una grúa , comprendiendo el sistema: - un ordenador configurado para: • transmitir […]

Procedimiento para recoger una grúa, del 29 de Mayo de 2014, de DEMAG CRANES & COMPONENTS GMBH: Procedimiento para grúas desplazables a lo largo de una vía fija de desplazamiento con el que el operador puede recoger hacia […]

Procedimiento para el transbordo de cargas en un almacén para contenedores, del 28 de Agosto de 2013, de GOTTWALD PORT TECHNOLOGY GMBH: Procedimiento para el trasbordo de cargas en un almacén para contenedores , en especial paracontenedores normalizados, en el que una grúa apiladora de contenedores […]

Dispositivo y procedimiento de regulación del desplazamiento de una carga suspendida, del 24 de Junio de 2013, de SCHNEIDER TOSHIBA INVERTER EUROPE SAS: Dispositivo de regulación del desplazamiento de una carga suspendida por cables de una carretilla , quees móvil según un primer eje (X) horizontal, en un […]

PROCEDIMIENTO PARA LA MANIPULACION AUTOMATICA DE UNA CARGA DE UNA GRUA CON AMORTIGUACION DEL MOVIMIENTO PENDULAR DE LA CARGA Y DISPOSITIVO PLANIFICADOR DE LA TRAYECTORIA, del 11 de Mayo de 2010, de LIEBHERR-WERK NENZING GMBH: Procedimiento para la manipulación de una carga, que está colgada en un cable portador de la carga, que pertenece a una grúa o a una excavadora, con un mecanismo […]

PROCEDIMIENTO PARA LA MANIPULACION AUTOMATICA DE UNA CARGA DE UNA GRUA CON AMORTIGUACION DEL MOVIMIENTO PENDULAR DE LA CARGA Y DISPOSITIVO PLANIFICADOR DE LA TRAYECTORIA, del 11 de Mayo de 2010, de LIEBHERR-WERK NENZING GMBH: Procedimiento para la manipulación de una carga, que está colgada en un cable portador de la carga, que pertenece a una grúa o a una excavadora, con un mecanismo […]