Papel brillante.

Papel brillante o centelleante de rugosidad superior a 30 ml/mm medida según la norma ISO 8791-2,

fabricado completamente en máquina de papel, caracterizado porque tiene micro-placas o micro-bolas reflectantesde dimensiones inferiores a 300 μm que incluyen al menos un material ópticamente transparente en su estructura,en general un compuesto clasificado en la familia general de los vidrios, por ejemplo un borosilicato.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/003011.

Solicitante: HONNORAT RECHERCHES & SERVICES.

Nacionalidad solicitante: Francia.

Dirección: 23 RUE PRÉSIDENT FAVRE 74000 ANNECY FRANCIA.

Inventor/es: HONNORAT,ANDRE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21H19/66 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 19/00 Papel cuché (cartón cuché D21J 1/08 ); Materiales de revestimiento (hojas de registro caracterizadas por el revestimiento usado para mejorar la receptividad de tinta, colorante o pigmento B41M 5/50). › Revestimientos caracterizados por un efecto visual especial, p. ej. con dibujos o con relieves (papel marmóreo D21H 27/04).

- D21H23/24 D21H […] › D21H 23/00 Procedimientos o aparatos para añadir materiales a la pasta o al papel. › durante la fabricación del papel.

PDF original: ES-2440475_T3.pdf

Fragmento de la descripción:

Papel brillante La invención se refiere al ámbito de los papeles brillantes o centelleantes utilizables para la realización de revistas, de folletos, de documentos publicitarios, de papeles para arte o de papeles para la impresión y la escritura.

Generalmente, los papeles brillantes se obtienen por medio de una operación de calandrado o de súper-calandrado de papeles recubiertos o estucados, también denominados papeles couché, con un revestimiento esencialmente mineral; dicha operación de calandrado permite alisar la superficie de forma forzada.

El aspecto brillante se obtiene en el papel recubierto y calandrado por la reflexión uniforme de la luz sobre la superficie extremadamente lisa y homogénea.

Desde hace muchos años se conoce esta forma de proceder, así como las limitaciones inherentes a este tipo de fabricación; a continuación se citan algunos inconvenientes conocidos de la misma:

• el papel debe estar recubierto o contener una tasa de carga muy elevada a fin de que la operación física de calandrado sea eficaz, lo que necesita una operación costosa si se realiza fuera de la línea de producción del papel, o una operación económicamente desfavorable si se realiza en la máquina debido a las pérdidas de productividad generadas por el dispositivo de tratamiento. Un papel estucado o recubierto tal presenta características físicas significativamente debilitadas respecto de un papel no recubierto, en especial en lo que se refiere a la rigidez, la resistencia al estallado o a la fragmentación, etc…

• el papel debe ser calandrado o súper-calandrado, es decir, la superficie se alisa mediante una operación de laminado. Esta operación induce asimismo una pérdida de características mecánicas del papel y genera un papel de tacto mineral, muy alejado de los papeles suaves y agradables tales como los que se venden en las gamas de papel para bellas artes o cubiertas;

• una operación de calandrado como la descrita precedentemente debe, para conducir a un aspecto brillante uniforme, ser efectuada sobre un papel muy homogéneo, tanto en lo que se refiere a su aspecto superficial como en cuanto a su espesor, para evitar un aspecto golpeado o martillado. Los papeleros se refieren a una “característica de formación o aspecto” lo más alta posible.

Además de los problemas precedentes, el procedimiento no permite de ninguna forma obtener un papel con textura o con relieve, puesto que el procedimiento consiste en nivelar completamente la superficie.

Tales papeles con relieve corresponden, de manera no exclusiva, a los papeles de las categorías impresión y escritura, textos y cubiertas para bellas artes, para los cuales se busca con frecuencia una textura particular del 30 papel. Debe entenderse que “textura del papel” se refiere a los papeles que disponen de filigranas, aspectos o formaciones particulares, verjuras, marcados diversos como los producidos con apelmazadores (fieltros) granulados o prensas de marcado, etc…

Otro medio que permite la fabricación de papeles brillantes y más en particular de dichos papeles con relieves consiste en aplicar un recubrimiento de un barniz brillante en el curso de una operación de transformación, fuera de la máquina de papel. El aspecto brillante se obtiene mediante el depósito de una alta cantidad de un polímero brillante.

Se puede llevar a cabo un procedimiento similar al del barnizado en una máquina recubridora, con una formulación cercana a la de un barniz.

Esta forma de proceder con los papeles texturizados necesita en todos los casos una operación adicional y la aplicación de una capa espesa de un aglutinante brillante, lo que no es siempre técnicamente realizable, según el relieve del papel.

Este tipo de tratamiento de barnizado o de recubrimiento es conocido desde hace mucho tiempo, así como también los inconvenientes ligados al sobrecosto.

Otra técnica consiste en proceder al recubrimiento del papel acabado con una película de polímero (“peliculado”) .

La operación de recubrimiento con película realizada fuera de la máquina de papel, cuando se fabrica el papel, es también costosa y corresponde a una aplicación distinta de la de la invención, más bien del ámbito de la transformación del papel impreso que del ámbito de la producción.

Los papeles coloreados presentes en el mercado raramente se venden con un efecto brillante, ya que el hecho de recubrir con una capa estos papeles modifica el color y conduce a efectos heterogéneos poco comerciales; el 50 barnizado que implica una operación adicional lleva a un coste prohibitivo; además, las máquinas que fabrican estos papeles no disponen generalmente de una herramienta de recubrimiento en la línea de producción y generalmente no son aptas para realizar un depósito de capa brillante en la misma operación que la de la fabricación de papel y de hecho, estos papeles no están muy extendidos. Existe, por lo tanto, una necesidad de fabricación de papeles coloreados brillantes, texturizados o no, que se puedan fabricar de manera económica.

El documento de la patente FR2192153-1A divulga en la página 6, en el ejemplo 3, una composición de revestimiento que comprende:

a) una dispersión acuosa de caolín y de hexametafosfato de sodio;

b) una disolución acuosa amoniacal;

c) una disolución acuosa al 15 % de un copolímero de alcohol alílico y acrilamida;

d) un blanqueador óptico;

e) una resina aminoplástica a base de hexametilol-melamina y formol;

f) una emulsión acuosa de estireno-butadieno.

Esta composición se aplica en forma de capa sobre un papel soporte mediante un sistema equipado con un igualador de lámina de aire. Este tipo de sistema de aplicación de capas no forma parte del equipo de las máquinas de papel. En consecuencia, la aplicación de la capa con ayuda de este sistema no se efectúa en la máquina de papel. Además, ninguno de los constituyentes a) a f) de la composición de la capa comprende micro-placas o microbolas reflectantes de dimensiones inferiores a 300 micrómetros, que integran al menos un material ópticamente transparente en su estructura.

La invención tiene, en consecuencia, como objetivo, resolver estas dificultades principales, es decir, fabricar un papel brillante o centelleante de forma económica sin operación de calandrado o de barnizado en todas las máquinas de papel, con o sin máquina aplicadora de capas integrada, y con todos los soportes realizables, en especial coloreados o texturizados.

El papel brillante o centelleante según la invención tiene una rugosidad superior a 30 ml/mm medida según la norma ISO 8791-2, se fabrica completamente en una máquina de papel y se caracteriza por el hecho de que contiene micro-placas o micro-bolas reflectantes de dimensiones inferiores a 300 !m, que integran al menos un material ópticamente transparente en su estructura, en general un compuesto clasificado dentro de la familia general de los vidrios, por ejemplo, un borosilicato.

Las ventajas del papel según la invención son a la vez económica, puesto que es posible fabricar un papel brillante sin operación de calandrado, de aplicación de capa de revestimiento o de transformación y también técnica, ya que los papeles brillantes como los propuestos permiten obtener efectos ópticos particulares y en especial un brillo notable en papeles texturizados o coloreados con un mantenimiento íntegro de las características mecánicas del papel, en especial en lo que se refiere a la rigidez y a la resistencia al estallado o rotura.

Otro efecto notable de la invención, no producido por los papeles recubiertos o estucados calandrados o por los papeles barnizados conocidos es que el resultado o aspecto óptico del papel según la invención es variable según la iluminación ambiente en el momento de la observación. Cuando la iluminación es importante, en el sentido de la luz que alcanza al papel, el tratamiento conduce a un efecto de brillo homogéneo, mientras que cuando la iluminación es baja, son perceptibles puntos individuales centelleantes en la superficie de dicho papel.

Otra ventaja proporcionada por la composición de tratamiento es que el papel tratado brillante o centelleante conserva todas sus características físicas o mecánicas, así como sus características de aspecto y de tacto, lo cual es determinante en el caso de los papeles texturizados para los cuales se desea que tengan relieve y para los cuales con frecuencia se pide un tacto agradable, lo que es particularmente el caso de los papeles que incorporan linters (o fibras cortas) de algodón en su composición fibrosa. Los tratamientos de aplicación de capas... [Seguir leyendo]

Reivindicaciones:

1. Papel brillante o centelleante de rugosidad superior a 30 ml/mm medida según la norma ISO 8791-2, fabricado completamente en máquina de papel, caracterizado porque tiene micro-placas o micro-bolas reflectantes de dimensiones inferiores a 300 !m que incluyen al menos un material ópticamente transparente en su estructura, en general un compuesto clasificado en la familia general de los vidrios, por ejemplo un borosilicato.

2. Papel brillante o centelleante según la reivindicación 1, cuya rugosidad es superior a 100 ml/mm según la norma ISO 8791-2 y cuyas micro-placas y micro-bolas se incorporan a razón de al menos 0, 05 % en peso seco y preferentemente a razón de al menos 0, 15 % respecto del (peso) del producto terminado.

3. Papel brillante o centelleante según la reivindicación 1 obtenido por recubrimiento con una capa de una composición de tratamiento que contiene micro-placas o micro-bolas reflectantes, así como al menos un aglutinante polimérico, de modo que dicha composición de tratamiento permite la incorporación de dichas micro-placas o microbolas a razón de al menos 0, 05 % en peso seco y preferentemente a razón de al menos 0, 15 % respecto del (peso) del producto terminado, así como de dicho aglutinante polimérico a razón de al menos 0, 1 % en peso seco y preferentemente más de 1 % respecto del peso del papel.

4. Papel brillante o centelleante según la reivindicación 3 obtenido por recubrimiento con una capa de una composición de tratamiento que tiene un peso de aglutinante seco al menos igual al peso de micro-placas o de micro-bolas reflectantes.

5. Papel brillante o centelleante según la reivindicación 4 en el cual el aglutinante empleado se escoge en la familia de los alcoholes polivinílicos, de los látex acrílicos o de las polivinilpirrolidonas.

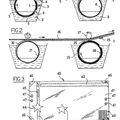

6. Papel brillante o centelleante según la reivindicación 3 en el cual la composición de tratamiento se aplica en forma de capa por medio de un material que posee al menos un rodillo, por ejemplo del tipo prensa encoladora, “massey”, “gateroll” o “BMSP”.

7. Papel brillante o centelleante según la reivindicación 3 caracterizado porque puede ser coloreado, texturizado, filigranado, verjurado, marcado con fieltros o con prensas grabadas, para dar un relieve o una heterogeneidad al papel en el interior de la máquina de papel, antes de que la formulación de tratamiento se aplique a su superficie.

8. Procedimiento de obtención de un papel brillante o centelleante de rugosidad superior a 30 ml/mm medida según la norma ISO 8791-2, fabricado en una máquina de papel en una sola etapa, caracterizado por la sucesión de las fases siguientes:

* realización de un soporte de papel;

* aplicación sobre dicho soporte una capa te de una composición de tratamiento que contiene micro-placas o microbolas reflectantes de dimensiones inferiores a 300 !m que incluyen al menos un material ópticamente transparente en su estructura y que tiene al menos un aglutinante polimérico en cantidad seca al menos igual a la de dichas micro-placas o de dichas micro-bolas;

* secado de dicha composición y bobinado del papel terminado.

9. Procedimiento de obtención de un papel brillante o centelleante según la reivindicación 8, caracterizado porque el soporte puede ser coloreado, texturizado, filigranado, verjurado, marcado con fieltros o con prensas grabadas, para dar un relieve o una heterogeneidad al papel en el interior de la máquina de papel, antes de que la formulación de tratamiento se aplique a su superficie.

10. Procedimiento de obtención de un papel brillante o centelleante según la reivindicación 8, caracterizado porque la composición de tratamiento se aplica por medio de un dispositivo aplicador de capas que tiene al menos un rodillo, por ejemplo del tipo de prensa encoladora, “massey”, “gate-roll”o “BMSP”, que permite incorporar en el papel una cantidad al menos igual a 0, 05 % en peso seco y preferentemente a al menos 0, 15 % de dichas microplacas o micro-bolas respecto del (peso del) papel acabado, así como al menos un aglutinante polimérico a razón de al menos 0, 5 % en peso seco y preferentemente más de 1 % respecto del peso del papel.

Patentes similares o relacionadas:

Una composición suavizante, del 13 de Mayo de 2020, de KEMIRA OYJ: Una composición suavizante para usar en la fabricación de un papel, que comprende un suavizante y un material ácido, en donde la composición suavizante tiene un valor de […]

Procedimiento de fabricación de un papel barrera termosellante, del 25 de Diciembre de 2019, de Ahlstrom-Munksjö OYJ: Procedimiento de fabricación de un papel barrera al vapor de agua, que presenta una permeabilidad al vapor de agua de como máximo 150 g/m2/24h […]

Copolímeros de poliacrilamida glioxilada con alto peso molecular y alta carga catiónica, y sus procedimientos de fabricación y uso, del 2 de Octubre de 2018, de BASF SE: Una composición de copolímero glicoxilado reactivo frente a la celulosa que comprende: un medio acuoso que contiene 0,25 a 4 % en peso, preferiblemente 1 […]

Procesos de fabricación de papel y sistema que utiliza una combinación de enzima y coagulante catiónico, del 19 de Octubre de 2016, de BUCKMAN LABORATORIES INTERNATIONAL, INC.: Un método de fabricación de papel o cartón que comprende: a) aplicar una composición que comprende enzima y coagulante catiónico a una pulpa de fabricación de papel para […]

Aditivo para láminas secas de pasta de papel esponjosa, del 5 de Noviembre de 2014, de INTERNATIONAL PAPER COMPANY: Un procedimiento para fabricar una lámina de pasta de papel esponjosa, que comprende: formar una banda que comprende fibras de pasta de papel […]

Adyuvante de separación del crespado, del 7 de Marzo de 2013, de CALGON CORPORATION: Un método para crespar papel tisú en la fabricación de dicho papel, que comprende: (a) aplicar a un cilindro rotativo de crespado un adhesivo de crespado y un adyuvante […]

VELO RESISTENTE A LAS LLAMAS QUE CONTIENE FIBRAS DE REGENERADO DE CELULOSA., del 16 de Septiembre de 2006, de PAPCEL PAPIER UND CELLULOSE, TECHNOLOGIE UND HANDELS GMBH: Velo resistente a las llamas con un valor del OLI (índice de limitación de oxigeno) de por lo menos 65, cuyo material de fibra está solicitado con un […]

PROCEDIMIENTO DE FABRICACION DE UNA HOJA DE MATERIA FIBROSA COMPRENDIENDO UNOS APORTES LOCALIZADOS DE MATERIA FIBROSA, del 17 de Julio de 2009, de BANQUE DE FRANCE: Procedimiento de fabricación de hoja de materia fibrosa, comprendiendo la etapa de producir elementos finos de materia fibrosa y asociar […]

PROCEDIMIENTO DE FABRICACION DE UNA HOJA DE MATERIA FIBROSA COMPRENDIENDO UNOS APORTES LOCALIZADOS DE MATERIA FIBROSA, del 17 de Julio de 2009, de BANQUE DE FRANCE: Procedimiento de fabricación de hoja de materia fibrosa, comprendiendo la etapa de producir elementos finos de materia fibrosa y asociar […]