Molienda de sílices asistida químicamente.

Dispersión de partículas porosas de sílice, con la superficie aniónicamente modificada,

que comprende

(a) un fluido, y

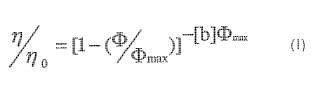

(b) las partículas de sílice aniónicamente modificadas, con una máxima fracción volumétrica (Φmax) ocupada pordichas partículas en dicho fluido de al menos de 0,55, determinada según la relación,

0donde Φ es la fracción volumétrica ocupada por los sólidos en el fluido, Φmax es el límite asintótico de la fracciónvolumétrica ocupada cuando la viscosidad se acerca al infinito, b es la viscosidad intrínseca, η0 es la viscosidad delfluido/disolvente y η es la viscosidad de la dispersión.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/021156.

Solicitante: W.R. GRACE & CO.-CONN..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7500 Grace Drive Columbia, MD 21044-4098 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CHAPMAN,DAVID MONROE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B33/141 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › Preparación de hidrosoles o de dispersiones acuosas.

PDF original: ES-2435520_T3.pdf

Fragmento de la descripción:

Molienda de sílices asistida químicamente

ANTECEDENTES DE LA PRESENTE INVENCIÓN

La presente invención se refiere a dispersiones estables de partículas de sílice de superficie porosa, aniónicamente modificadas, que tienen un elevado contenido de sólidos. La presente invención también se refiere a métodos de preparación de estas dispersiones.

Son bien conocidas las partículas finamente divididas de óxidos inorgánicos. Por ejemplo, las “sílices coloidales” son bien conocidas y su mediana del tamaño (diámetro) de partícula es normalmente de 0, 1 micras (100 nanómetros) o menos. Véanse, por ejemplo, las patentes canadienses 609, 186 y 609, 190; y la patente U.S. 3, 012, 973. En estado disperso, no agregado, la sílice coloidal no es porosa y cualquier área superficial de estas partículas se encuentra en la superficie externa de las partículas primarias no agregadas, es decir, no hay áreas superficiales resultantes de una porosidad interna de las partículas.

En la patente U.S. 4, 954, 220 se revelan dispersiones de partículas de gel de sílice relativamente pequeñas llamadas “microgeles de sílice”. Las dispersiones de partículas de microgel de sílice se preparan haciendo reaccionar silicatos de metales alcalinos y ácido, en condiciones adecuadas para iniciar la coalescencia y la gelificación de partículas primarias. Sin embargo estas condiciones también se escogen de modo que las partículas gelificadas solo alcanzan tamaños pequeños, p.ej. submicrométricos. La dispersión en la cual se preparan las partículas de microgel no se procesa hasta lograr que las partículas coalescentes formen un macrogel rígido. Los microgeles suelen prepararse a partir de dispersiones de sol que contienen menos del 10% en peso de sólidos y más habitualmente menos de un uno por ciento.

La solicitud de patente europea 468, 070 revela la preparación de una dispersión de partículas de gel con tamaños comprendidos en el intervalo de 1 hasta 50 micras, preferentemente de 10-30 micras, por molienda húmeda de partículas de gel de mayor tamaño. Se indica que las partículas resultantes de la molienda húmeda tienen áreas superficiales comprendidas entre 50 y 700 m2/g y volúmenes porosos de 0, 3 hasta 2 cc por gramo. Las partículas molidas en húmedo se secan luego por atomización, a fin de obtener partículas esféricas más grandes de 1 hasta 200 micras, preferiblemente de 30-100 micras. Esta patente revela el uso de las partículas secadas por atomización como soportes de catalizadores para poliolefinas y la preferencia por las partículas esféricas más grandes de 30-100 micras.

La patente U.S. 5, 030, 286 revela dispersiones de alto contenido de sólidos, p.ej. desde 40 hasta aproximadamente 55% en peso, de sílice precipitada. Las sílices precipitadas que ilustran las dispersiones de esta patente tienen unos tamaños medios de partícula superiores a una micra. Las dispersiones se preparan moliendo la sílice precipitada. En la patente ‘286 se indica que la molienda de la sílice precipitada da una dispersión menos viscosa y permite usar dispersiones con mayores concentraciones de sólidos. La patente ‘286 revela que estas dispersiones de elevada concentración se pueden utilizar en recubrimientos de papel.

La solicitud de patente europea 803 374 revela el uso de partículas de sílice aglomeradas, cuyo tamaño medio es de 10-300 nm, en capas receptoras de tinta para papel de imprimir por chorro de tinta. Se revela que estas partículas 45 están preparadas por molienda de partículas más grandes, p.ej. de 9 μ de tamaño.

Una solicitud de patente en tramitación junto con la presente, cuyo nº de serie es 878, 476, presentada el 19 de junio de 1997, revela la molienda en húmedo de geles de óxidos inorgánicos, para obtener tamaños medios de partícula de 3 hasta 6 micras. Esta solicitud de patente revela que el contenido máximo de partículas menores de 1 micra es del 40 por ciento en peso. Las partículas descritas en esta solicitud se secan luego por atomización, para formar soportes de catalizadores.

La patente U.S. 4, 983, 369 revela una dispersión de partículas esféricas densas cuyo tamaño medio es de 0, 1 hasta 10 micras. La patente ‘369 también revela que las partículas esféricas pueden ser o no porosas. La patente ‘369

revela asimismo que la porosidad de las partículas porosas disminuye al contacto con agua. Las partículas porosas preparadas mediante el proceso descrito en la patente ‘369 tienen un tamaño superior a una micra.

La patente U.S. 5, 277, 888 revela el uso de un medio dispersante orgánico para estabilizar dispersiones de partículas con tamaño medio comprendido en el intervalo de 0, 05 a 10 micras. La patente ilustra la dispersión con partículas de sílice densas, no porosas.

La patente U.S. 2, 731, 326 revela agregados de partículas esferoides de sílice, densas y poco porosas, descritos como supercoloidales, es decir, mayores de 100 milimicras (0, 1 micras) . Estas partículas agregadas tienen tamaños primarios superiores a 15 nanómetros y precipitan al prepararlas en dispersión.

La patente U.S. 2, 741, 600 revela la preparación de dispersiones de sílice con tamaños medios de partícula menores de 1 micra, p.ej. entre 0, 1 y 0, 5 micras. Las dispersiones reveladas en la patente ‘600 se producen moliendo geles de sílice tratados en autoclave. El material resultante de la etapa en autoclave se describe como un producto que posee dos fases, es decir, una fase de sol acuoso y una fase de “lodo”. La fase de lodo se muele para formar una dispersión cuyo aspecto se describe como blanco lechoso. Las dos fases se pueden emplear por separado o bien combinadas. En esta patente no se indica ni se describe la porosidad de la fase de lodo o de la fase de sol acuoso molidas durante el proceso de tratamiento en autoclave.

“Química de la sílice” de Iler, páginas 328-330 (1979) , revela soles de sílice porosa preparados mediante diversos procedimientos. El tamaño de los soles de sílice porosa descritos en el tratado de Iler varía de 0, 1 hasta 0, 3 micras. Estas partículas de tamaño submicrométrico se preparan generalmente por agregación de partículas más pequeñas. Se indica que las áreas superficiales de las partículas producidas varían desde 22 m2/g hasta más de 700 m2/g, dependiendo de la metodología empleada para prepararlas. Por ejemplo, la patente U.S. 3, 607, 774 citada por Iler revela soles de 0, 5 micras o más, p.ej. de hasta 1, 5 micras aproximadamente. La patente ‘774 indica la preparación de soles con áreas superficiales de unos 103 m2/g o menos. Otra patente citada por Iler, la U.S. 3, 591, 518, revela soles de sílice porosa con tamaños de partícula de aproximadamente 0, 2 micras y áreas superficiales externas en el intervalo de 17-900 m2/g. No se informa de tamaños de poro, volumen poroso y estabilidad del mismo en relación con las partículas de las dos patentes antes mencionadas.

La patente WO 97/22670 revela silicatos precipitados y suspensiones preparadas por desestructuración de silicato alumínico y sílice mediante molienda seca y posterior formulación de lodos por adición de agua. Los lodos que contienen los materiales desestructurados tienen menores viscosidades en comparación con los que llevan sílice no molida, a igual contenido de sólidos. Estas suspensiones también tienen valores DPB reducidos. La mediana del tamaño de estas partículas es significativamente superior a una micra.

La patente alemana nº DE 19534327, de Koch, describe una dispersión particulada que contiene partículas, ligante y un dispersante. Se mezclan simplemente los componentes para formar el producto de recubrimiento.

La patente U.S. nº 5, 720, 806, de Tokuyama, se refiere a sílice micronizada en polvo que contiene al menos 0, 3-1, 0% en peso de óxido de aluminio. El óxido de aluminio se incorpora a la sílice durante la formación de la partícula.

La patente U.S. nº 2, 892, 797, de Alexander, describe el tratamiento de un sol acuoso de sílice coloidal, en el cual las partículas de sílice tienen un tamaño medio de 3 hasta 150 milimicras, añadiéndole una solución acuosa de p.ej. aluminato sódico. Sin embargo las partículas de sílice de esta invención no poseen porosidad interna y no hay ninguna referencia a la relación sólidos/viscosidad mejorada que reivindica la presente invención.

Las patentes U.S. nº 6, 420, 456 B1; 6, 312, 861 B1; 6, 214, 106 B1; 6, 096, 469; 4, 877, 451; 5, 376, 172; Re. 30, 450; y 4, 263, 051 describen materiales de sílice cuyas partículas están recubiertas con un compuesto de silano orgánico.

La patente U.S. nº... [Seguir leyendo]

Reivindicaciones:

1. Dispersión de partículas porosas de sílice, con la superficie aniónicamente modificada, que comprende

(a) un fluido, y

(b) las partículas de sílice aniónicamente modificadas, con una máxima fracción volumétrica (cmax) ocupada por dichas partículas en dicho fluido de al menos de 0, 55, determinada según la relación

donde c es la fracción volumétrica ocupada por los sólidos en el fluido, cmax es el límite asintótico de la fracción volumétrica ocupada cuando la viscosidad se acerca al infinito, b es la viscosidad intrínseca, f0 es la viscosidad del fluido/disolvente y f es la viscosidad de la dispersión.

2. Dispersión según la reivindicación 1, en la cual dichas partículas de sílice comprenden gel de sílice, sílice precipitada o sílice pirogénica.

3. Dispersión según la reivindicación 1, donde dichas partículas poseen una mediana del tamaño de partícula de 0, 05 hasta 3, 00 aproximadamente. 20

4. Dispersión según la reivindicación 1, en la cual cmax es al menos 0, 60.

5. Dispersión según la reivindicación 1, en la cual cmax es al menos 0, 65.

6. Dispersión según la reivindicación 1, en la cual cmax es al menos 0, 75.

7. Dispersión según la reivindicación 1, en la cual b es al menos 2, 5.

8. Dispersión según la reivindicación 1, en la cual b está comprendida entre 2, 5 y 3, 6 aproximadamente. 30

9. Dispersión según la reivindicación 1, cuyas partículas tienen un potencial zeta negativo.

10. Dispersión según la reivindicación 1, en la cual la modificación superficial de las partículas sólidas produce un

aumento de c de al menos 0, 05. 35

11. Dispersión según la reivindicación 1, en la cual la porosidad de dichas partículas en la dispersión de sólidos es al menos de unos 0, 5 cc/g, medida por el volumen poroso derivado de la viscosidad.

12. Método de preparación de una dispersión de partículas porosas de sílice, con la superficie aniónicamente 40 modificada, tal como está definida en la reivindicación 1, que consiste en:

(a) formar una suspensión de partículas de sílice y fluido; y

(b) moler la suspensión para formar la dispersión de partículas; de manera que la suspensión contiene un agente químico que incrementa la fracción volumétrica de las partículas en la dispersión.

13. Método según la reivindicación 12, en el cual la porosidad de de dichas partículas en la dispersión de sólidos es al menos de unos 0, 5 cc/g, medida por el volumen poroso derivado de la viscosidad.

14. Método según la reivindicación 12, en el cual dichas partículas de sílice comprenden gel de sílice, sílice 50 precipitada o sílice pirogénica.

15. Método según la reivindicación 12, en el cual dichas partículas poseen una mediana del tamaño de partícula de 0, 05 hasta 3, 00 aproximadamente.

16. Método según la reivindicación 12, en el cual cmax es al menos 0, 60.

17. Método según la reivindicación 12, en el cual cmax es al menos 0, 65.

18. Método según la reivindicación 12, en el cual cmax es al menos 0, 75. 60

19. Método según la reivindicación 12, en el cual b es al menos 2, 5.

20. Método según la reivindicación 12, en el cual b está comprendida entre 2, 5 y 3, 6 aproximadamente.

21. Método según la reivindicación 12, en el cual las partículas tienen un potencial zeta negativo.

22. Método según la reivindicación 12, en el cual las partículas tienen un potencial zeta positivo.

23. Método según la reivindicación 12, en el cual la modificación superficial de las partículas sólidas produce un aumento de c de al menos 0, 05.

24. Método según la reivindicación 12, en el cual las partículas tienen un porcentaje de sólidos superior al 25%

en peso aproximadamente. 10

25. Método según la reivindicación 12, en el cual dicho agente químico se encuentra en la suspensión en una cantidad aproximada del 0, 5 hasta 7, 0% en peso de dicha dispersión.

26. Método según la reivindicación 12, en el cual dicho agente químico comprende un metalato hidrosoluble de

un metal anfótero, incluyendo aluminio, estaño, cinc y plomo, sobre todo aluminio. Los metales se pueden añadir en solución alcalina, en forma de un metalato alcalino como aluminato, estannato, zincato o plumbito de sodio, potasio, tetrametilamonio o litio. El aluminato sódico es el agente químico más preferido.

27. Método según la reivindicación 12, en el cual el agente químico está en forma de un metalato alcalino. 20

28. Método según la reivindicación 12, en el cual el agente químico es aluminato, estannato, zincato o plumbito de sodio, potasio, tetrametilamonio o litio.

29. Método según la reivindicación 12, en el cual el agente químico es aluminato sódico. 25

30. Formulación de recubrimiento que comprende una dispersión según la reivindicación 1.

31. Recubrimiento sobre un substrato, que comprende una dispersión según la reivindicación 1. 30

Patentes similares o relacionadas:

Método de preparación de un sol de sílice, del 14 de Mayo de 2019, de Silbond Corporation: Un método de producción de un material de sol de sílice, comprendiendo dicho método las etapas de: hidrolizar una fuente de sílice para crear un sol de […]

Sol de sílice, del 19 de Febrero de 2019, de AKZO NOBEL CHEMICALS INTERNATIONAL B.V: Un sol de sílice que tiene un pH superior a 10, una relación molar de SiO2:M2O, en la que M es metal alcalino, de 6:1 a 16:1, una concentración de sílice soluble […]

Preparación de soles de óxidos metálicos estables, útiles principalmente para la fabricación de películas finas con propiedades ópticas y resistentes a la abrasión, del 18 de Octubre de 2018, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Método de preparación de un sol de un óxido metálico, acuoso o parcialmente acuoso y de pH superior o igual a 8, que presenta un contenido másico de agua superior […]

Soles basados en sílice, del 7 de Septiembre de 2016, de AKZO NOBEL N.V.: Sol acuoso que contiene partículas basadas en sílice, caracterizado por que tiene un valor-S en el intervalo de 10 a 45%, una viscosidad en el intervalo […]

Disolución de silicato soluble biodisponible estabilizada, del 3 de Diciembre de 2014, de Taminco: Una composición acuosa estable de silicato que comprende silicato de metal alcalino, caracterizada por el hecho de que dicha composición comprende por lo menos un primer […]

Dispersión de sílice, del 6 de Febrero de 2013, de EVONIK DEGUSSA GMBH: Dispersión que contiene, además de agua, 0,5 a 20% en peso de sílice hidrófoba, 0,01 a 10% en peso de aditivogelificante, o aditivo que incrementa la viscosidad, […]

DISPERSION DE SIO2 CARGADA EN ALTO GRADO, PROCEDIMIENTO PARA SU PREPA RACION Y UTILIZACION., del 16 de Octubre de 2005, de WACKER-CHEMIE GMBH: Dispersión homogénea muy bien apta para la colada de partículas amorfas de SiO2 en un agente dispersante, estando caracterizada la dispersión porque tiene un grado de carga de […]

PROCEDIMIENTO PARA LA PRODUCCIÓN DE DISPERSIONES DE ÓXIDOS METÁLICOS Y ÓXIDOS DE METALOIDES, del 2 de Marzo de 2011, de EVONIK DEGUSSA GMBH: Procedimiento para la producción de una dispersión acuosa de polvos de óxidos metálicos y óxidos de metaloides producidos de forma pirógena con un área superficial […]