Método para la reducción de pérdidas de cizallamiento y de corte en el laminado de planchas ya instaladas.

Una estructura ya instalada preparada para un proceso de laminado que comprende:

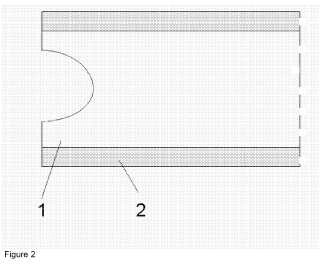

- una plancha principal (1), que tiene:

bordes primario y secundario y, entre ellos, extremos longitudinales en paralelo a la dirección del laminado;una sección transversal reducida en la dirección gruesa de la plancha principal (1) en, al menos, uno de los extremoslongitudinales,

que se caracteriza por:

- la existencia de, como mínimo, una segunda plancha (2) dispuesta en una relación paralela a la plancha principal (1).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06125083.

Solicitante: Sapa Heat Transfer.

Nacionalidad solicitante: Suecia.

Dirección: 612 81 Finspång SUECIA.

Inventor/es: ÅKESSON,CONNY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar hojas de longitud limitada, p. ej. hojas superpuestas (B21B 1/40 tiene prioridad; plegado antes del laminado y separación después del laminado B21B 47/00).

PDF original: ES-2405301_T3.pdf

Fragmento de la descripción:

Método para la reducción de pérdidas de cizallamiento y de corte en el laminado de planchas ya instaladas.

ANTECEDENTES DE LA INVENCIÓN

La invención descrita en el presente documento está relacionada con el laminado de planchas de metal ya instaladas y, en particular, con los métodos para aumentar la producción del laminado de planchas y la eficacia del laminador mediante la reducción al mínimo de las pérdidas de cizallamiento y de corte en el laminado de las planchas ya instaladas. Este aumento considerable de la producción de material y la eficacia del laminado se consigue gracias a una geometría nueva de la plancha formada en uno o en ambos extremos de esta. La geometría de la plancha se forma antes de la mecanización o durante la fundición. La invención es de especial utilidad en la fabricación de productos de aluminio laminados.

Los métodos normalmente utilizados para la fabricación de productos laminados, placas y chapas de aluminio, en un principio, implican la fundición vertical y semicontinua de planchas, que incluye un extremo inferior principal, conocido en el oficio como la parte trasera de la plancha. La parte trasera se forma al solidificarse el metal líquido en el bloque inferior móvil o el bloque de arranque que se encuentra en la parte inferior abierta del molde. El bloque inferior se mueve hacia abajo constantemente y se aleja del molde mientras la plancha metálica solidificada sale por el extremo abierto del molde en el lugar que anteriormente ocupaba el bloque inferior. Las paredes laterales del molde y las de la plancha solidificada que salen del mismo se pulverizan con agua para aumentar la velocidad de solidificación. A esta técnica se la conoce como fundición por refrigeración directa o fundición "DC" (según sus siglas en inglés) .

A continuación, las planchas se lijan para eliminar las imperfecciones de la superficie en el momento de la fundición y, más adelante, se homogeneizan calentándolas en un horno para así proveer una química uniforme a lo largo de toda la sección transversal de la plancha antes de laminarla con una segunda plancha o más planchas. En general, la segunda plancha es de una aleación de aluminio de una composición diferente soldada en el núcleo, con frecuencia un material soldado o un revestimiento, con el fin de mejorar el comportamiento ante la corrosión.

Para procesar las planchas tratadas y conseguir productos finales útiles, como son las chapas, placas, láminas o similares, es preferible que las planchas se unan mediante soldaduras en los extremos y, después, se calienten a la temperatura de laminado deseada y sometan a una multitud de movimientos de laminado en caliente en un laminador en caliente para laminar las planchas, seguido de un laminado en frío, por el que se logran materiales revestidos. La plancha principal puede instalarse en varias planchas, situadas a cada lado del núcleo de la plancha o en el mismo lado, y con frecuencia están fabricadas con un metal más blando que el núcleo, como un material soldado con un alto contenido de silicona. Las planchas que forman el revestimiento también pueden estar hechas de aleación de aluminio con el fin de mejorar la resistencia a la corrosión del fleje laminado.

El material obtenido es útil como láminas o placas para intercambiadores de calor, por ejemplo, como tubos y aletas de diferentes materiales así como placas colectoras y de evaporación.

Las superficies libres existentes en una plancha de ancho, grosor y longitud finitos permiten que se deforme el laminado de manera no uniforme que se da en las dimensiones de longitud y anchura durante el laminado en caliente. Esta deformación desigual provoca un alargamiento de la plancha en la parte central de la misma, que forma una condición de "lengua" convexa que se extiende longitudinalmente en los extremos de la misma, particularmente, en las planchas de aluminio a las que se les eliminan las asperezas en laminadores reversibles, por lo general, sin el uso de rodillos laterales o de extremo. Sin embargo, la formación de la condición de lengua es habitual en el laminado de aluminio, incluso en laminadores equipados con rodillos de extremo. Cuando se lamina un material revestido, como una plancha para la lámina del intercambiador de calor, el revestimiento, por lo general, es más blando que el núcleo, por lo que se deforma con más facilidad, lo que agrava el problema de la deformación desigual. La fuerza que se ejerce sobre las planchas se incrementará en los extremos que van en paralelo a la dirección del laminado, debido a la deformación elástica de los rodillos. Esto conlleva a la formación de un revestimiento desigual cercano a los extremos de la plancha y a un incremento de la pérdida de cizallamiento.

En JP59027701, los extremos de las caras laterales de una plancha de acero tienen corrugaciones continuas, con el fin de minimizar las imperfecciones y reducir los márgenes de recorte. Esta medida no ha demostrado su eficacia en las planchas revestidas.

El fenómeno de deformación desigual arriba mencionado tiene la misma gravedad en la dirección de la longitud de la plancha, lo que conlleva a otra condición que se conoce en el oficio como "repliegue", "solapamiento" o "agrietamiento". Estas condiciones inaceptables en los bordes de la plancha empeoran cuando el laminado continúa y, al final, se deben eliminar con un esfuerzo cortante para permitir que se pueda seguir con el laminado.

Además, es bien sabido que el solapamiento causa una grieta de laminación interna en el metal que va en aumento durante el laminado y provocará productos de placa y chapa defectuosos, a menos que se elimine mediante el cizallamiento.

El uso de un material revestido también dificulta el reciclaje de la rebaba, debido a la composición mezclada del material ya instalado.

Los trabajos experimentales anteriores se han emprendido en JP61262456 en un esfuerzo por reducir las pérdidas de corte y cizallamiento en el laminado de plancha, disminuyendo los bordes de la plancha mediante la deformación de los extremos de una plancha, emitiendo los rodillos inclinados para aumentar el rendimiento en el laminado. El revestimiento se funde en el núcleo deformado para crear un revestimiento más grueso en los extremos de la plancha; de ese modo se garantiza también un revestimiento lo suficientemente grueso en los extremos. Sin embargo, el problema de la irregularidad del revestimiento persistirá.

WO01/94050 expone una plancha de aluminio con una sección transversal reducida en los bordes de la plancha para disminuir las pérdidas de corte. El problema de la deformación irregular del revestimiento durante el laminado no se evalúa.

La invención aquí descrita supera las limitaciones de la técnica anterior ofreciendo un método y una plancha de geometría específica para reducir las pérdidas de corte y cizallamiento de laminado en caliente en los extremos de una estructura ya instalada para productos de aluminio laminado, que mejora considerablemente la productividad del laminador y la producción de metal, en particular, en el laminado en caliente de productos de aluminio.

La presente invención expone un método y un producto que hace que una plancha principal tenga una configuración especial formada en los extremos longitudinales que van paralelos a la dirección del laminado de la plancha. La plancha especialmente configurada descrita en la presente invención minimiza la incidencia de un grosor desigual del revestimiento durante el laminado de la plancha; de este modo se reducen las pérdidas de cizallamiento y corte, con el fin de aumentar la productividad del laminador y la recuperación del metal.

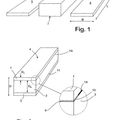

1. Esta invención ofrece una estructura ya instalada dispuesta para un proceso de laminado que incluye:

- una plancha principal que tiene: bordes primario y secundario y, entre ellos, extremos longitudinales en paralelo a la dirección del laminado; y

una sección transversal reducida en la dirección gruesa de la plancha principal en al menos uno de los extremos longitudinales.

- al menos, una segunda plancha dispuesta en una relación paralela a la plancha principal.

En segundo lugar, la invención actual también ofrece un método para producir una lámina de aluminio desde la estructura montada mediante el laminado en caliente y en frío de la plancha hasta conseguir una medida adecuada, así como la chapa que de este modo se produce.

En tercer lugar, la invención actual ofrece un método para reducir las pérdidas de cizallamiento y corte en el laminado de planchas:

(a) ofreciendo una plancha principal con una sección transversal reducida en la dirección gruesa de la plancha en, al menos, uno de los extremos de esta... [Seguir leyendo]

Reivindicaciones:

1. Una estructura ya instalada preparada para un proceso de laminado que comprende:

- una plancha principal (1) , que tiene: bordes primario y secundario y, entre ellos, extremos longitudinales en paralelo a la dirección del laminado; una sección transversal reducida en la dirección gruesa de la plancha principal (1) en, al menos, uno de los extremos longitudinales, que se caracteriza por: -la existencia de, como mínimo, una segunda plancha (2) dispuesta en una relación paralela a la plancha principal (1) .

2. La estructura ya instalada según la reivindicación 1, en la que dicha sección transversal reducida la conforma al menos un corte en el centro del extremo.

3. La estructura ya instalada según la reivindicación 1, en la que dicha sección transversal reducida la conforma al menos un corte. Este corte se desplaza del centro de la plancha (1) hacia la dirección gruesa.

4. La estructura ya instalada según cualquiera de las reivindicaciones de la 1 a la 3, en la que la sección transversal reducida se presenta en forma de ahusamiento de la superficie superior y/o inferior de la plancha principal (1) en la dirección del extremo.

5. La estructura ya instalada según cualquiera de las reivindicaciones anteriores, en la que una reducción total de la sección transversal es, al menos, un tercio del grosor de la plancha (1) .

6. La estructura ya instalada según cualquiera de las reivindicaciones entre la 1 y la 4, en la que una reducción total de la sección transversal es, al menos, la mitad del grosor de la plancha (1) .

7. La estructura ya instalada según cualquiera de las reivindicaciones anteriores, en la que la profundidad del corte es superior a la anchura de este en la dirección del grosor, preferiblemente superior a 1, 5 veces la anchura.

8. La estructura ya instalada según cualquiera de las reivindicaciones anteriores, en la que el corte tiene la forma de una U, V y un polígono.

9. La estructura ya instalada según cualquiera de las reivindicaciones anteriores, en la que, al menos, una segunda plancha (2) se extiende hacia el extremo (3) de la plancha principal.

10. La estructura ya instalada según cualquiera de las reivindicaciones anteriores, en la que la plancha (1) principal está fabricada de aleación de aluminio.

11. La estructura ya instalada según la reivindicación 9, en la que, al menos, una segunda plancha (2) está fabricada de un metal más blando que la plancha principal (1) .

12. La estructura ya instalada según cualquiera de las reivindicaciones 9 o 10, en la que, al menos, una segunda plancha (2) está fabricada de una aleación de aluminio que es diferente a la aleación de la plancha principal (1) .

13. La estructura ya instalada según cualquiera de las reivindicaciones anteriores, en la que, al menos, una segunda plancha (2) está fabricada de aleación de soldadura.

14. La estructura ya instalada según cualquiera de las reivindicaciones anteriores, en la que, al menos, una segunda plancha (2) tiene una sección transversal rectangular.

15. La estructura ya instalada según cualquiera de las reivindicaciones anteriores, en la que:

- el núcleo tiene una sección transversal reducida en la dirección gruesa de la plancha principal (1) en, al menos, uno de los bordes de la plancha perpendicular a la dirección del laminado.

16. Un método para producir una lámina revestida, que comprende los siguientes pasos:

(a) una plancha principal (1) con una sección transversal reducida en la dirección gruesa de la plancha en, al menos, uno de los extremos de esta, que se caracteriza por los pasos de:

(b) ofrecer, al menos, una segunda plancha (2) ;

(c) lijar, de manera opcional las planchas (1, 2) ;

(d) instalar una plancha principal (1) y, al menos, una segunda plancha (2) para formar una estructura instalada según cualquiera de las reivindicaciones de la 1 a la 15; y

(e) laminado en caliente y en frío de la estructura ya instalada en la dirección longitudinal mencionada hasta que alcance

el calibre adecuado. 5

17. El método según la reivindicación 16, comprende el paso de:

-mecanizar el extremo mencionado de la plancha principal para conseguir dicha reducción de la sección transversal de la plancha principal (1) .

18. El método según la reivindicación 16, comprende el paso de:

- llevar a cabo la reducción de la sección transversal de la plancha principal (1) en la fundición de dicha plancha principal (1) .

Figura 1 (a)

Figura 1 (b) Figura 2 Figura 3 Figura 4

Patentes similares o relacionadas:

Procedimiento de laminación de láminas de aluminio, del 5 de Febrero de 2020, de Guasta, Fabrizio: Procedimiento de laminación de láminas de aluminio que comprende las etapas de: a) proporcionar al menos una primera lámina de aluminio y una segunda lámina de […]

Procedimiento para la producción de una hoja de ballesta, una hoja de ballesta para un muelle de resorte, muelle de resorte para un sistema de suspensión de un vehículo a motor, del 28 de Noviembre de 2018, de Hendrickson Commercial Vehicle Systems Europe GmbH: Procedimiento para la producción de una hoja de ballesta para una suspensión de ballesta , en donde la hoja de ballesta se produce de una cara […]

PROCESO DE GRABACION DE SUPERFICIES DE ALUMINIO, del 6 de Abril de 2017, de ALUDIUM TRANSFORMACION DE PRODUCTOS, S.L.U: El proceso consiste en un gofrado muy superficial combinado con un laminado superficial, que implica una pequeña reducción de espesor, aplicado tanto a láminas […]

Procedimiento para laminar un material a ser laminado, producido en un proceso de colada en lingotera, del 13 de Enero de 2016, de Primetals Technologies Germany GmbH: Procedimiento para laminar en un tren de laminación un material a ser laminado , producido en un proceso de colada en lingotera, donde antes de la laminación […]

Procedimiento para laminar un material a ser laminado, producido en un proceso de colada en lingotera, del 13 de Enero de 2016, de Primetals Technologies Germany GmbH: Procedimiento para laminar en un tren de laminación un material a ser laminado , producido en un proceso de colada en lingotera, donde antes de la laminación […]

Procedimiento para la fabricación de una placa metálica con un elemento de calentamiento empotrado, así como placa metálica fabricada según el mismo, del 3 de Diciembre de 2013, de Alinox AG: Procedimiento para la fabricación de una placa metálica con por lo menos un elemento de calentamientoempotrado mediante las etapas siguientes: a) disponer […]

Método de producción de una pieza bruta original para una lámina revestida, formada por tres capas de acero inoxidable, del 6 de Septiembre de 2013, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de producción de una pieza bruta original para una lámina revestida , formada por tres capasde acero inoxidable, que está compuesta […]

Método de producción de una pieza bruta original para una lámina revestida, formada por tres capas de acero inoxidable, del 6 de Septiembre de 2013, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de producción de una pieza bruta original para una lámina revestida , formada por tres capasde acero inoxidable, que está compuesta […]

PROCEDIMIENTO PARA LA PROCUCCION DE MATERIALES DE METALES Y DE ALEACIONES CON UNA MICROESTRUCTURA FINA O INCLUSIONES NO METALICAS FINAS Y CON MENOS SEGREGACION DE ELEMENTOS DE ALEACION., del 16 de Mayo de 2004, de NIPPON METAL INDUSTRY CO.,LTD.: Un proceso de producción de un material de metal o aleación, proceso compuesto de: (a) procesamiento de un desbaste que tiene forma apropiada para laminación […]

PROCEDIMIENTO PARA LA FABRICACION DE BANDA LAMINADA EN CALIENTE PLAQUEADA POR LAMINACION PARA SU ULTERIOR TRANSFORMACION EN BANDA LAMINADA EN FRIO, del 16 de Marzo de 2009, de THYSSENKRUPP STEEL AG: Procedimiento para la fabricación de banda laminada en caliente plaqueada por laminación (W), en el cual - se producen por lo menos dos placas esencialmente paralelepipédicas […]

PROCEDIMIENTO PARA LA FABRICACION DE BANDA LAMINADA EN CALIENTE PLAQUEADA POR LAMINACION PARA SU ULTERIOR TRANSFORMACION EN BANDA LAMINADA EN FRIO, del 16 de Marzo de 2009, de THYSSENKRUPP STEEL AG: Procedimiento para la fabricación de banda laminada en caliente plaqueada por laminación (W), en el cual - se producen por lo menos dos placas esencialmente paralelepipédicas […]