Método para la laminación austenítica continua de una prebanda fabricada en un proceso de colada continua.

Método para la laminación austenítica continua de una prebanda fabricada en un proceso de colada continua enuna instalación de colada continua,

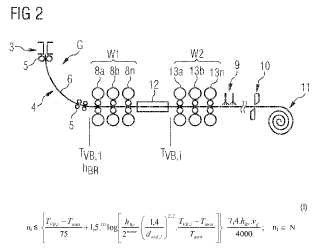

con un grosor de colada menor a 300 mm, preferentemente con un grosor decolada menor a 150 mm, mediante etapas de reducción del grosor en, al menos, un tren de laminación conformadopor una pluralidad de cajas de laminación dispuestas en serie, para obtener una banda laminada en caliente con ungrosor de laminación de entre 0,5 y 15 mm, y con una separación transversal consecutiva de la banda laminada encaliente en tamaños de rollo o bien, longitudes de rollo antes del enrollamiento en un dispositivo de almacenamiento,caracterizado porque se reduce el grosor de la prebanda (6) en cada uno de los trenes de laminación (W, W1, W2,W3) dispuestos a continuación de la instalación de colada continua, con un número (n, n1, ni) de etapas de reduccióndel grosor, en donde el número ni de etapas de reducción del grosor a realizar se determina mediante la condición **Fórmula**

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/065787.

Solicitante: Siemens VAI Metals Technologies GmbH.

Nacionalidad solicitante: Austria.

Dirección: TURMSTRASSE 44 4031 LINZ AUSTRIA.

Inventor/es: HOHENBICHLER, GERALD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar el metal inmediatamente después de la colada continua (cajas a este efecto B21B 13/22; colada continua B22D 11/00, p. ej. en moldes dotados de rodillos B22D 11/06).

- B22D11/12 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Accesorios para el tratamiento ulterior o trabajo de las barras coladas in situ (laminado inmediatamente después de la colada continua B21B 1/46, B21B 13/22).

PDF original: ES-2428761_T3.pdf

Fragmento de la descripción:

Método para la laminación austenítica continua de una prebanda fabricada en un proceso de colada continua La presente invención hace referencia a un método para la laminación austenítica continua de una prebanda fabricada en un proceso de colada continua en una instalación de colada continua, con un grosor de colada menor a 300 mm, preferentemente con un grosor de colada menor a 150 mm, mediante etapas de reducción del grosor en, al menos, un tren de laminación conformado por una pluralidad de cajas de laminación dispuestas en serie, para obtener una banda laminada en caliente con un grosor de laminación de entre 0, 5 y 15 mm, y con una separación transversal consecutiva de la banda laminada en caliente en tamaños de rollo, o bien longitudes de rollo, antes del enrollamiento en un dispositivo de almacenamiento.

Además, la presente invención hace referencia a una instalación combinada de colada continua y laminación, para la fabricación de bandas laminadas en caliente de manera austenítica, en un proceso continuo de colada y laminación con una instalación de colada continua para la fundición de barras de acero con un grosor de colada menor a 300 mm, preferentemente para la fundición de barras de acero con un grosor de colada menor a 150 mm, y con, al menos, un tren de laminación que comprende una pluralidad de cajas de laminación dispuestas en serie, para fabricar una banda laminada en caliente en el rango de temperatura austenítico, con un grosor de laminación de entre 0, 5 mm y 15 mm, y a una instalación de corte y separación y un dispositivo de almacenamiento de banda dispuestos a continuación de la última caja de laminación.

Por un método conforme a la presente invención para la laminación austenítica continua de una prebanda fabricada en un proceso de colada continua, se entiende un método en el cual la prebanda fabricada en una instalación de colada continua, sin un corte de separación de la prebanda, se introduce con una velocidad de colada en la primera caja de laminación o en el primer tren de laminación, y con una velocidad de transporte que considera las reducciones del grosor realizadas en cada tren de laminación consecutivo, con el fin de generar una banda laminada en caliente. De la misma manera, la instalación combinada de colada y laminación está diseñada en relación a su conformación estructural de manera que la prebanda colada, sin un corte de separación de la prebanda, ingrese en la primera caja de laminación del primer tren de laminación con una velocidad de colada.

A partir de la patente DE 38 40 812 A1 se conoce un método combinado de colada y laminación, en el que una banda de acero colada en una instalación de colada continua, se lamina en dos etapas de deformación directamente a partir de la fundición de colada y sin corte de separación entre la instalación de colada y los dispositivos de laminación dispuestos a continuación. Se realiza una primera deformación de laminación de la barra de acero colada directamente después de la solidificación en la zona de salida de la instalación de colada continua, con una caja de laminación individual a una temperatura de barra de alrededor de 1100°C. La laminación posterior se realiza en un tren de laminación que presenta una pluralidad de cajas, con una velocidad de laminación que depende de la velocidad de colada, la cual asciende a 5 m/min. como máximo, y que depende del grado de deformación alcanzado en la primera caja de laminación. Para garantizar una laminación final en la zona austenítica, se requiere forzosamente de un recalentamiento inductivo de la banda de acero entre la primera caja de laminación y el siguiente tren de laminación. También se prevén etapas de calentamiento intermedio entre las cajas de laminación individuales del tren de laminación.

A partir de la patente WO 92/00815 A1 se conoce otro método combinado de colada y laminación, en el que una barra de acero colada generada en una instalación de colada continua, sin una separación transversal previa, se conforma mediante laminación en dos etapas de deformación sucesivas entre sí, para obtener un producto enrollable que presenta propiedades de la laminación en frío. Una primera reducción del grosor de la barra de acero colada se realiza aún en el interior de la máquina de colada continua, en un momento en el cual la barra de acero aún presenta un núcleo líquido (reducción del núcleo líquido) . Una segunda reducción del grosor de la barra de acero solidificada a continuación, se realiza directamente después de abandonar la máquina de colada continua, en una instalación de laminación que presenta una pluralidad de cajas de laminación, a una temperatura de banda de alrededor de 1100°C en la zona austenítica. En el transcurso de ambas etapas de deformación, la banda de acero que presenta un grosor de colada < 100 mm, se lamina en caliente hasta obtener una banda laminada en caliente enrollable con un grosor de banda de 10-30 mm.

A partir de la patente WO 97/36699 A1 se conoce un método para fabricar bandas de acero laminadas en caliente, en el que la barra de acero colada, sin corte de separación, se suministra directamente a un tren de laminación que presenta una pluralidad de cajas de laminación, y la laminación se finaliza en la zona austenítica. En este caso, para un flujo volumétrico específico, en relación con un ancho de desbaste de 1, 0 m, que resulta mayor a 0, 487 m2/min., se recomienda un número mínimo determinado de etapas de deformación, para garantizar de manera segura una laminación final austenítica. Condicionado por el funcionamiento, debido a diferentes circunstancias en el proceso de colada, puede presentarse una temperatura de banda de acero en el final de la instalación de colada continua, que ya no puede garantizar una laminación austenítica en la última caja del tren de laminación, y que tampoco se puede corregir mediante la homogeneización antes de la primera caja de laminación. Por lo tanto, en una deformación posterior desde el punto de vista técnico del método, se ha recomendado la provisión de unidades adicionales de

calentamiento o de enfriamiento, entre dos o una pluralidad de cajas de laminación del tren de laminación, para el ajuste de cualquier régimen de temperatura de la banda laminada. Dicha definición muy general para el posicionamiento de las unidades de calentamiento y/o de enfriamiento correspondientes, no admite un diseño óptimo del tren de laminación, ni el establecimiento de una mejor agrupación posible de cajas de laminación.

A partir de la patente EP 0 823 294 A1 se describe un método para fabricar una banda de acero laminada a partir de aceros con baja carburación y con ultrabaja carburación, en un proceso continuo de colada y laminación, en el que tampoco se realiza un corte de separación entre el proceso de colada y el proceso de laminación. La banda de acero colada con un grosor de solidificación mayor a 70 mm, se lamina de manera austenítica en una primera etapa de deformación en un rango de temperatura de 1150°C -900°C, hasta obtener un grosor de banda <20mm. A continuación, se realiza un enfriamiento acelerado a una temperatura en el rango <738°C, con una laminación ferrítica a continuación en, al menos, tres pasadas de laminación.

Por consiguiente, el objeto de la presente invención consiste en evitar las desventajas del estado del arte conocido, y en recomendar un método y un dispositivo para la laminación austenítica continua de una prebanda fabricada en un proceso de colada continua, con costes de inversión minimizados mediante la información del número de cajas máximo requerido, de calentamientos intermedios y/o de las potencias caloríficas intermedias, y en relación con las cifras de producción y de material deseadas. Entre ellos, a modo de ejemplo se entienden el grosor de laminación final (de la banda a enrollar) , así como el grosor de colada y la temperatura límite de la austenita definida mediante un análisis químico.

Otro objeto de la presente invención consiste en optimizar la configuración de la instalación completa para la ejecución del método de laminación en base a un espectro de producción esperado bajo la condición secundaria que consiste en que los grosores de desbastes asciendan de 30 a 150 mm, y que la velocidad de producción específica para el ancho en la instalación combinada ascienda de 2, 5 a 4, 5 t/min. de banda laminada en caliente, preferentemente de 3, 0 a 3, 6 t/min. (ante una densidad convencional de desbaste caliente de 7, 4 t/m3) .

Dicho objeto se resuelve mediante un método de acuerdo con el concepto general de la reivindicación 1, en el que se reduce el grosor de la prebanda en cada tren de laminación dispuesto a continuación... [Seguir leyendo]

Reivindicaciones:

1. Método para la laminación austenítica continua de una prebanda fabricada en un proceso de colada continua en una instalación de colada continua, con un grosor de colada menor a 300 mm, preferentemente con un grosor de colada menor a 150 mm, mediante etapas de reducción del grosor en, al menos, un tren de laminación conformado 5 por una pluralidad de cajas de laminación dispuestas en serie, para obtener una banda laminada en caliente con un grosor de laminación de entre 0, 5 y 15 mm, y con una separación transversal consecutiva de la banda laminada en caliente en tamaños de rollo o bien, longitudes de rollo antes del enrollamiento en un dispositivo de almacenamiento, caracterizado porque se reduce el grosor de la prebanda (6) en cada uno de los trenes de laminación (W, W1, W2, W3) dispuestos a continuación de la instalación de colada continua, con un número (n, n1, ni) de etapas de reducción del grosor, en donde el número ni de etapas de reducción del grosor a realizar se determina mediante la condición en donde TVB, i [°C] es la temperatura de la prebanda promediada en la sección transversal, en el final de la máquina de colada continua (en la zona del extremo del cráter líquido) o bien, en el final de un dispositivo de calentamiento intermedio 15 instalado antes del i-ésimo tren de laminación,

Taust [°C] es la temperatura límite de conformación de la austenita en relación con la calidad del acero (temperatura austenítica de laminación final) ,

hBr [mm] es el grosor de desbaste / de colada durante la solidificación (= extremo del cráter líquido) ,

dend, i [mm] es el grosor de banda después de las ni etapas de reducción del grosor, del i-ésimo tren de laminación,

mvor es el número de todas las etapas de reducción del grosor realizadas desde la solidificación de los desbastes, hasta la entrada en la primera caja del siguiente i-ésimo tren de laminación,

Vg [m/min] es la velocidad de colada de desbastes.

2. Método de acuerdo con la reivindicación 1, caracterizado porque el número n de etapas de reducción del grosor activas en el interior de un tren de laminación, se determina mediante la condición

3. Método de acuerdo con la reivindicación 1 ó 2, caracterizado porque después de la ejecución de las etapas de reducción del grosor en un tren de laminación (W1 o W2) , y antes de la ejecución de las etapas de reducción del grosor en un tren de laminación dispuesto a continuación (W2 o W3) , se realiza un calentamiento intermedio de la banda laminada, en donde la temperatura de la banda laminada promediada en la sección transversal, asciende de

50 K a 450 K, preferentemente de 120 K a 350 K.

4. Método de acuerdo con la reivindicación 3, caracterizado porque el calentamiento intermedio se realiza mediante un calentamiento inductivo de campo transversal.

5. Método de acuerdo con una de las reivindicaciones precedentes 1 a 4, caracterizado porque en el caso de un grosor de colada hBr < 45 mm, todas las etapas de reducción del grosor se realizan en un tren de laminación, y en el

caso de un grosor de colada hBr > 60 mm, todas las etapas de reducción del grosor necesarias se realizan en, al menos, dos trenes de laminación.

6. Método de acuerdo con una de las reivindicaciones precedentes 1 a 4, caracterizado porque en el caso de un grosor de colada hBr < 50 mm, todas las etapas de reducción del grosor se realizan en un tren de laminación, de lo contrario, las etapas necesarias de reducción del grosor se realizan preferentemente en, al menos, dos trenes de laminación.

7. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el grosor de laminación de la banda laminada asciende entre 0, 8 mm y 12 mm, preferentemente entre 1, 0 mm y 8 mm.

8. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la prebanda fabricada en

un proceso de colada continua, se fabrica con un grosor de colada de, al menos, 30 mm, preferentemente con un 15 grosor de colada de, al menos, 60 mm.

9. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la condición

o la condición

se representa en un ordenador de procesos en un nivel de control de procesos (P) para determinar el número ni o n de las etapas de reducción del grosor que se suceden directamente entre sí para cada tren de laminación, y desde dicho ordenador de procesos, en base a dicha condición, se transmiten señales de activación para la activación de cajas de laminación individuales (8a, 8b, ...., 8n; 13a, 13b, ..., 13m; 15a, 15b, ..., 15º) de uno o de una pluralidad de trenes de laminación (W, W1, W2, W3) , a los circuitos de control individuales (PW1, PW2) del tren de laminación o de la pluralidad de trenes de laminación.

Patentes similares o relacionadas:

Lámina de acero para estampado en caliente, método para su fabricación, y cuerpo moldeado por estampado en caliente, del 11 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero para estampado en caliente, que comprende una composición que contiene: en % en masa, C: de 0.100% a 0.600%; Si: de […]

Chapa de acero laminado en caliente y método de fabricación de ésta, del 24 de Abril de 2019, de NIPPON STEEL CORPORATION: Una chapa de acero laminado en caliente que tiene una resistencia a la tracción máxima de 980 MPa o más y una excelente tenacidad a baja temperatura, que comprende: una […]

Aparato y método para la producción de productos alargados de metal, del 10 de Abril de 2019, de Primetals Technologies Italy S.R.L: Método para hacer funcionar un aparato para la producción de productos laminados alargados que comprende las siguientes características y etapas: - producir metal líquido […]

Método para producir un acero TWIP laminado en caliente y un producto de acero TWIP producido de ese modo, del 22 de Marzo de 2019, de Tata Steel IJmuiden BV: Método para la fabricación de una banda de acero TWIP, mediante el cual el acero fundido que tiene una composición que comprende 0,05-0,78 % de C, 11 a 23 % de […]

Aparato y método para la producción de productos metálicos largos, del 15 de Noviembre de 2018, de Primetals Technologies Austria GmbH: Aparato para la producción de productos metálicos alargados, tales como barras, varillas o similares, comprendiendo dicho aparato: - un laminador que comprende […]

Procedimiento y un dispositivo para la producción continua de una banda metálica delgada, del 17 de Enero de 2018, de Siemens VAI Metals Technologies GmbH: Procedimiento para la producción continua de una banda metálica fina o de una banda caliente de acero directamente a partir de una masa fundida de metal […]

Método y aparato para una laminación continua, del 22 de Marzo de 2017, de Primetals Technologies Germany GmbH: Método para producir productos laminados, que comprende las etapas de: a) generar en conjunto, de manera simultánea y a la misma velocidad, al menos dos barras de […]

Procedimiento para fabricar un producto plano de acero, laminado en caliente, del 15 de Febrero de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para fabricar un producto plano de acero, laminado en caliente, que comprende los siguientes pasos de trabajo: - fundir una masa fundida de acero […]