Proceso para producir un metal fundido por medio de un modelo de proceso dinámico que incluye un modelo de corrección.

Proceso de AOD para producir un metal fundido de acero aleado,

inoxidable o acero afinado; tal proceso sefundamenta en tecnología de métodos numéricos que transcurre según un modelo de proceso y que controla laplanta metalúrgica, en cuyo caso el modelo de proceso describe el desempeño para al menos un parámetro variablede proceso entre una magnitud real de proceso, que es la temperatura del metal fundido y/o la composición químicadel metal fundido, una variable de control y una magnitud final de proceso, y el proceso comprende los siguientespasos:

- con el modelo de proceso con datos de una variable de proceso real recolectados en un tiempo determinado (ti),mediante simulación con tecnologías de cálculo inmediatamente en el momento de tiempo de la recolección de lamagnitud real de proceso se averigua una variable de proceso para un momento de tiempo más tarde (ti + dt), y

- en desviaciones de la variable de proceso simulada de un valor de referencia deseado, por medio del modelo deproceso se calculan medidas de corrección para modificar la variable real de proceso con tecnología de cálculo y lavariable real de proceso se modifica de manera correspondiente,

- después, en un momento de tiempo más tarde (ti + dt) se repite el proceso con datos recolectados además de lavariable real de proceso.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02450259.

Solicitante: Siemens VAI Metals Technologies GmbH.

Nacionalidad solicitante: Austria.

Dirección: TURMSTRASSE 44 4031 LINZ AUSTRIA.

Inventor/es: RAMASEDER, NORBERT, DIPL.-ING., STEINS, JOHANNES, DIPL.-ING., DIMITROV,STEFAN DIPL.-ING. DR, ZHAI,YUYOU DIPL.-ING. DR, MÜLLER,JOHANNES DIPL.-ING. DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado.

- C21C5/46 C21C […] › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Detalles o accesorios.

- F27D19/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Disposición de los dispositivos de control.

- F27D21/00 F27D […] › Disposición de los dispositivos de vigilancia; Disposición de los dispositivos de seguridad.

PDF original: ES-2396053_T3.pdf

Fragmento de la descripción:

Proceso para producir un metal fundido por medio de un modelo de proceso dinámico que incluye un modelo de corrección.

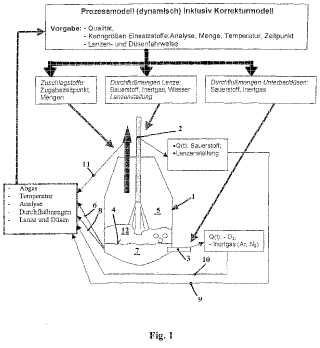

La invención se refiere a un proceso para producir un metal fundido en una planta metalúrgica, principalmente para refinar un metal fundido, preferentemente para elaborar acero, como por ejemplo acero aleado inoxidable o acero afinado; tal proceso se basa en tecnología de métodos numéricos que transcurre según un modelo de proceso y que controla la planta metalúrgica.

Para la producción industrial de acero existe desde hace mucho una necesidad de un método que haga posible conducir el proceso de una manera óptima y económica. La invención se refiere, por lo tanto, principalmente a un proceso para producir acero refinando una cantidad predeterminada de arrabio fundido que contiene, además de los elementos usuales, opcionalmente elementos de aleación necesarios para la producción de diferentes calidades, como por ejemplo cromo y níquel.

Al descarburar un metal fundido, como un arrabio fundido con oxígeno, para un equilibrio entre metal, carbono y oxígeno, se proporciona a una temperatura determinada y a una presión determinada. Este equilibrio determina la extensión hasta cuál contenido de carbono puede retirarse del material fundido sin que simultáneamente se oxiden componentes metálicos como, por ejemplo cromo y también hierro. En esta operación de refinado o afino, puede afectarse la actividad termodinámica dentro del baño de metal fundido así como el equilibrio que se establece entre los elementos contenidos en el baño de fusión y la atmósfera gaseosa que va desarrollándose, mediante la mezcla de oxígeno con gas inerte (como gas de dilución) .

De la AT 339 938 B puede deducirse un programa para optimizar la descarburación de una masa de metal fundido que se fundamenta en el conocimiento de la temperatura inicial, la composición química inicial del material prefundido y el peso, en cuyo caso pueden obtenerse valores de referencia en condiciones económicamente favorables. Como diluyente se selecciona en tal caso cualquier gas que se comporte inerte en la descarburación. Usando las informaciones iniciales se calculan con el programa varios coeficientes que definen las actividades termodinámicas de cada elemento presente en el baño de fundición como función de la composición del baño. Usando estos coeficientes el programa calcula la presión parcial de monóxido de carbono en equilibrio con carbono y los diferentes elementos metálicos y óxidos. La desventaja en tal caso es que durante la descarburación no se toman en cuenta valores de la temperatura, de la composición química, etc. que van estableciéndose, de modo que los valores reales que varían continuamente no puedan tener influencia en el producto final.

En la patente EP 0 545 379 B1 se describe un método para refinar acero controlando la descarburación de un baño de fusión de metal predeterminado con composición química conocida y temperatura. El método tiene en tal caso los siguientes pasos de proceso:

- una primera red neuronal con el fin de analizar datos de entrada y de salida a partir de datos a los que pertenecen la composición, el peso y la temperatura del baño al inicio de cada período de proceso, la proporción de gases a usar entre oxígeno a gas de dilución durante período de proceso y la temperatura final alcanzada al concluir cada período de proceso, hasta que la red neuronal esté en capacidad de entregar un valor de salida esencialmente exacto, el cual representa los valores de cantidad de oxígeno que tienen que incorporarse soplando al baño con el fin de provocar que la temperatura del baño se incremente a un determinado valor de referencia de temperatura,

- una segunda red neuronal con el fin de analizar datos de entrada y de salida a partir de datos a los que pertenecen la composición, el peso y la temperatura del baño al inicio de cada período de proceso y la temperatura final alcanzada al concluir cada período de proceso hasta que la red neuronal esté en capacidad entregar un valor de salida esencialmente exacto de valores de cantidad de oxígeno para disminuir el nivel de carbono de conformidad con un ajuste preseleccionado de proporciones entre oxígeno y gas de dilución al nivel de referencia preseleccionado,

- se toman en cuenta materiales de suplemento en las tres otras redes neuronales con el fin de calcular el contenido de carbono, la temperatura y la composición final del baño al final de la introducción por soplado de oxígeno.

En este caso la desventaja es que durante todo el tiempo de tratamiento no se efectúa un registro continuo ni una verificación de la plausibilidad de los valores de análisis y de temperatura alcanzados. La optimización de los procesos de este modo es difícil cundo no imposible, especialmente si se toman en cuenta conjuntamente las proporciones en la unidad de material fundido (modificación de la temperatura refractaria, modificación de la intensidad refractaria, modificación del volumen de reacción, ...) .

La invención según EP 0 857 222 B1 1 se refiere a un proceso para descarburar una fundición de acero para producir aceros con alto contenido de cromo, en el cual la velocidad de descarburación se mide de manera continua y en dependencia de los valores medidos se ajusta la cantidad del oxígeno a introducirse mediante soplado, en cuyo caso la velocidad de descarburación se determina a partir del contenido de CO y CO2 en el gas de combustión y del flujo de gas de combustión. La medición de las composiciones de gas de combustión arriba indicadas es, sin embargo, posible, aunque relativamente inexacta. La posición de la sonda de medición en la corriente de gas de combustión tiene que ubicarse en la cercanía de la boca del crisol, por un lado, con el fin de obtener relativamente rápido la información del gas de combustión y, por otro lado, con el fin de minimizar/evitar el falseamiento de la composición de gas de combustión mediante la entrada de aire fresco en la zona de la boca del crisol. Para producir aceros aleados este proceso es menos adecuado ya que no se toma en consideración una oxidación de metal y tampoco es verificable con este proceso.

De acuerdo con la DE 33 11 232 C2 se efectúa un refinado (o afino) del metal fundido con oxígeno y un gas de dilución, en cuyo caso las cantidades de paso de gas se fijan calculando la extensión de la oxidación de metal usando valores calculados.

El proceso descrito en la DE 33 11 232 C2 es adecuado, sin embargo, para descarburar metales fundidos, aunque debido al modelo usado este proceso no es adecuado para determinar exactamente el momento en que se alcanza el punto de transición de la reacción de descarburación a la oxidación de metal. La consecuencia es una pérdida elevada de cromo por combustión y de esta manera cantidades requeridas adicionalmente de sustancias de reducción (ferrosilicio, cal) así como una resistencia reducida del convertidor.

La práctica corriente en el proceso de producción de acero – AOD (por Argon Oxygen Decarburization) es como sigue: durante una carga se realizan (especialmente en el caso de producción de acero inoxidable) mediciones (temperatura, toma de muestras para análisis químico) .

- Al usar una lanza inferior, el proceso no tiene que interrumpirse para la medición (las indicaciones de temperatura se presentan inmediatamente después de sumergir la sonda de medición en el acero fundido; en el caso de una toma de muestra hay que esperar los resultados de análisis del laboratorio (aproximadamente 3 - 6 minutos) ) .

- Si no se usa una lanza inferior, el proceso de AOD tiene que interrumpirse. En el caso de una medición manual el valor de temperatura se presenta asimismo inmediatamente después de sumergir la sonda en el acero fundido. En el caso de una toma de muestras también hay que esperar los resultados de análisis tal como se describió anteriormente aproximadamente 3 a 6 minutos.

La desventaja de ambos métodos de medida es que la información se efectúa solo puntualmente mediante el acero fundido (temperatura, análisis químico) . En el caso de la medición manual, además, en cada medición se acude a una interrupción de proceso (el convertidor tiene que cambiar de posición para la medición) . Esto produce un incremento del tiempo tap to tap, con el cual están ligados: un desgaste refractario superior, una disminución en la temperatura del acero fundido (provocado por el cambio de sitio del convertidor) , etc.

Una intervención correctora en el caso de una temperatura muy alta o muy baja puede efectuarse solo después de realizada la medición.

El objetivo de la invención es, particularmente para procesos de producción... [Seguir leyendo]

Reivindicaciones:

1. Proceso de AOD para producir un metal fundido de acero aleado, inoxidable o acero afinado; tal proceso se fundamenta en tecnología de métodos numéricos que transcurre según un modelo de proceso y que controla la planta metalúrgica, en cuyo caso el modelo de proceso describe el desempeño para al menos un parámetro variable de proceso entre una magnitud real de proceso, que es la temperatura del metal fundido y/o la composición química del metal fundido, una variable de control y una magnitud final de proceso, y el proceso comprende los siguientes pasos:

-con el modelo de proceso con datos de una variable de proceso real recolectados en un tiempo determinado (ti) , mediante simulación con tecnologías de cálculo inmediatamente en el momento de tiempo de la recolección de la magnitud real de proceso se averigua una variable de proceso para un momento de tiempo más tarde (ti + dt) , y

- en desviaciones de la variable de proceso simulada de un valor de referencia deseado, por medio del modelo de proceso se calculan medidas de corrección para modificar la variable real de proceso con tecnología de cálculo y la variable real de proceso se modifica de manera correspondiente,

- después, en un momento de tiempo más tarde (ti + dt) se repite el proceso con datos recolectados además de la variable real de proceso.

2. Proceso según la reivindicación 1, caracterizado porque por medio del modelo de proceso los datos de una variable real de proceso recolectados en un tiempo determinado (ti) se verifican en plausibilidad y se proporcionan exclusivamente datos plausibles para la simulación de la variables de proceso y los datos no plausibles se descartan, y en este último caso se continúa la simulación con base en los datos plausibles determinados de último.

3. Proceso según la reivindicación 2, caracterizado porque para la simulación se recurre a datos que como plausibles se encuentran dentro de un ancho de banda de ± 10% de un transcurso ideal del proceso de producción, el cual se basa en valores experimentales o en valores calculados.

4. Proceso según la reivindicación 3, caracterizado porque como datos plausibles para la simulación de la variable de proceso se recurre a aquellos que se encuentran dentro de un ancho de banda de ± 5%.

5. Proceso según una o varias de las reivindicaciones 2 a 4, caracterizado porque a partir de un valor reconocido como plausible, el cual se desvía sin embargo del curso ideal vigente de último del proceso de producción, se produce un nuevo curso ideal y sirve de fundamento para otro proceso.

6. Proceso según una o varias de las reivindicaciones 1 a 5, caracterizado porque cada variable de proceso encuentra aplicación un propio módulo de modelo de proceso.

7. Proceso según una o varias de las reivindicaciones 1 a 6, caracterizado porque el modelo de proceso o al menos un módulo del modelo de proceso está o están equipado (s) con auto-optimización inteligente, usando por ejemplo una red neuronal.

8. Proceso según una o varias de las reivindicaciones 1 a 7, caracterizado porque al menos por una parte de la duración de proceso la diferencia de tiempo entre dos recolecciones consecutivas de datos de una variable real de proceso es muy pequeña.

9. Proceso según la reivindicación 8, caracterizado porque al menos por una parte de la duración del proceso la diferencia de tiempo entre dos recolecciones consecutivas de datos de una variable real de proceso es preferentemente infinitesimal.

10. Proceso según una o varias de las reivindicaciones 1 a 9, caracterizado porque como variables reales de proceso se recolectan datos de la composición química del gas de combustión y de la composición química del material cargado.

11. Proceso según una o varias de las reivindicaciones 1 a 9, caracterizado porque como magnitudes reales de proceso se recolectan datos de la composición química de la escoria.

12. Proceso según una o varias de las reivindicaciones 1 a 11, caracterizado porque en el modelo de proceso se optimizan variables de proceso ajustables.

13. Proceso según la reivindicación 12, caracterizado porque son variables de proceso ajustables el flujo, la presión, la temperatura y la composición de gases y/o cantidades, composiciones y velocidades de carga de materiales suplementarios.

14. Proceso según una o varias de las reivindicaciones 1 a 13, caracterizado porque una variable de proceso es una variable de proceso para un momento de tiempo más tarde (ti + dt) .

Patentes similares o relacionadas:

Dispositivo y procedimiento para medir la forma de una porción de pared de un horno de coque, del 15 de Julio de 2020, de Centre de Pyrolyse du Charbon de Marienau: Un dispositivo para medir una forma de una porción de pared de un horno de coque , comprendiendo el dispositivo : - una caja […]

Método para operar un ciclón de fundido, del 15 de Abril de 2020, de Tata Steel Nederland Technology B.V: Un método para operar un ciclón de fundido para controlar las acumulaciones del material de alimentación metalífero en el interior del ciclón de fundido , en donde […]

Dispositivo para detectar el caudal de gases que salen de una chimenea de un horno para la cocción de productos cerámicos y horno para la cocción de productos cerámicos provisto de dicho dispositivo, del 11 de Marzo de 2020, de SACMI FORNI S.P.A.: Un dispositivo para detectar el caudal de los gases que salen de una chimenea de un horno para la cocción de productos cerámicos; el horno incluye un […]

Horno y procedimiento para el funcionamiento de un horno, del 8 de Enero de 2020, de MAERZ OFENBAU AG: Horno con al menos dos cubas verticales , que presentan cada una de ellas una alimentación de material de combustión en su extremo superior […]

Procedimiento y aparato para supervisar un horno de arco eléctrico, del 30 de Octubre de 2019, de Luxmet Oy: Aparato para supervisar un horno de arco eléctrico, comprendiendo el aparato al menos un cable óptico, un detector y una unidad […]

Procedimiento y aparato para supervisar un horno de arco eléctrico, del 30 de Octubre de 2019, de Luxmet Oy: Aparato para supervisar un horno de arco eléctrico, comprendiendo el aparato al menos un cable óptico, un detector y una unidad […]

Un sistema y método para recopilar y analizar datos relacionados con una condición de funcionamiento en un sistema reactor de inyector de punción sumergido superior, del 30 de Octubre de 2019, de Outotec (Finland) Oy: Un sistema para recopilar y analizar datos relacionados con una condición de funcionamiento en un sistema reactor de inyector de punción sumergido superior […]

Un sistema y método para recopilar y analizar datos relacionados con una condición de funcionamiento en un sistema reactor de inyector de punción sumergido superior, del 30 de Octubre de 2019, de Outotec (Finland) Oy: Un sistema para recopilar y analizar datos relacionados con una condición de funcionamiento en un sistema reactor de inyector de punción sumergido superior […]

Método y disposición para evitar que salga gas de una abertura de un recipiente, del 25 de Septiembre de 2019, de Glencore Technology Pty Ltd: Un método para evitar la salida de gas desde una primera abertura de un recipiente , incluyendo el recipiente al menos una abertura distinta a través de la […]

Método y disposición para evitar que salga gas de una abertura de un recipiente, del 25 de Septiembre de 2019, de Glencore Technology Pty Ltd: Un método para evitar la salida de gas desde una primera abertura de un recipiente , incluyendo el recipiente al menos una abertura distinta a través de la […]

Sistema y método de visualización en 2D y 3D para la inspección de un tubo de horno, del 11 de Septiembre de 2019, de Quest Integrity USA, LLC: Un sistema para la visualización de datos de inspección recogidos de un horno con una geometría física especificada, en donde dicho horno comprende […]