Procedimiento y dispositivo para una instalación combinada de colada-laminación.

Procedimiento para fabricar productos laminados en caliente en una instalación combinada de colada-laminación(1),

en donde una barra de un material de partida (3) colado en continuo sinfín recorre sin seccionarse, después desu solidificación completa, una instalación para seccionar y evacuar (6) a una velocidad de transporte, acontinuación se lamina en un tren de laminación de acabado (14), después se refrigera, se secciona y se almacena,caracterizado porque para puentear una interrupción de producción en una parte de instalación que está montadadespués de la instalación para seccionar y evacuar (6), se llevan a cabo los siguientes pasos de procedimiento:

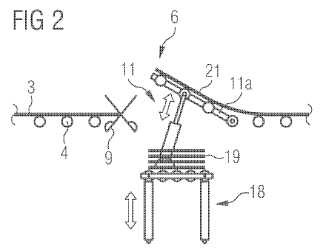

a) corte de una sección de barra (21) del material de partida (3) producido de forma continuada mediante unaprimera cizalla (9);

b) elevación de la parte de base de la sección de barra (21) desde la vía de rodillos (4) mediante undispositivo elevador (11);

c) desmenuzamiento del material de partida (3) que pasa por la primera cizalla (9) en trozos de chatarra (19),evacuación de los trozos de chatarra (19), extracción de la sección de barra (21) hasta recuperar ladisposición de servicio de la instalación combinada de colada-laminación (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/052532.

Solicitante: Siemens VAI Metals Technologies GmbH.

Nacionalidad solicitante: Austria.

Dirección: TURMSTRASSE 44 4031 LINZ AUSTRIA.

Inventor/es: HOHENBICHLER, GERALD, SEILINGER,Alois, JESCHE,Michael, NESS,Daniel, PEITL,Wolfgang, SHORE,Robert Andrew, PUEHRINGER,Heinrich.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar el metal inmediatamente después de la colada continua (cajas a este efecto B21B 13/22; colada continua B22D 11/00, p. ej. en moldes dotados de rodillos B22D 11/06).

- B22D11/12 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Accesorios para el tratamiento ulterior o trabajo de las barras coladas in situ (laminado inmediatamente después de la colada continua B21B 1/46, B21B 13/22).

PDF original: ES-2384678_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para una instalación combinada de colada-laminación La presente invención se refiere a un procedimiento y a un dispositivo para fabricar productos laminados en caliente en una instalación combinada de colada-laminación.

La invención se refiere concretamente a un procedimiento para fabricar productos laminados en caliente en una instalación combinada de colada-laminación, en donde un material de partida colado en continuo sinfín se transporta hasta un tren de laminación sin cortarse, es decir como una barra, allí se lamina, a continuación se refrigera, se secciona y se almacena.

Las instalaciones combinadas de colada-laminación para implementar este procedimiento comprenden fundamentalmente una instalación de colada, una vía de rodillos, una instalación de laminación adecuada para su uso directo con productos de fundición, un trayecto de enfriamiento y un dispositivo de almacenamiento (p.ej. un dispositivo de arrollamiento para productos lisos, un dispositivo de plegado para alambres o una región de descarga para productos largos) .

Para poder mantener el funcionamiento continuado de la instalación de colada continua en el caso de interrupciones de producción previstas, como por ejemplo en el caso de un cambio de cilindro, conforme al documento WO 00/71272 A1 puede o bien a) separarse la barra del material de partida producido de forma continuada y aumentarse la velocidad de laminación; o bien b) separarse la barra y reducirse la velocidad de colada; o bien c) se secciona la barra en secciones de barra, las cuales a continuación se evacuan por esclusa.

Para interrupciones de producción no previstas, como por ejemplo en el caso de una avería en el trayecto de calentamiento, el trayecto de enfriamiento o la instalación de almacenamiento, o en el caso de una parada de emergencia en el tren de laminación de acabado, el procedimiento conocido del documento WO 00/71272 A1 no es adecuado, ya que no puede evitarse una colisión entre el material de partida producido de forma continuada y la sección de barra separada. De este modo también es necesario asimismo interrumpir el proceso continuado de colada continua en el caso de producirse una interrupción de producción no prevista.

La tarea de la invención consiste en crear un procedimiento y una instalación combinada de colada-laminación de la clase citada al comienzo, con el que pueda mantenerse el proceso de colada continua ininterrumpido no sólo en el caso de una interrupción de producción prevista sino también en el caso de una no prevista, que se produzca por ejemplo en un trayecto de calentamiento, un tren de laminación de acabado, un trayecto de enfriamiento o un dispositivo de almacenamiento.

Esta tarea es resuelta mediante un procedimiento en el que, para puentear una interrupción de producción en una parte de instalación que esté montada después de la instalación para seccionar y evacuar, se llevan a cabo los siguientes pasos de procedimiento:

a) corte de una sección de barra del material de partida producido de forma continuada mediante una primera cizalla;

b) elevación de la parte de base de la sección de barra desde la vía de rodillos mediante un dispositivo elevador;

c) desmenuzamiento del material de partida que pasa por la primera cizalla en trozos de chatarra, evacuación de los trozos de chatarra, extracción de la sección de barra hasta recuperar la disposición de servicio de la instalación combinada de colada-laminación.

El material producido de forma continuada mediante una instalación de colada continua y dado el caso prelaminado recibe el nombre de material de partida. La parte separada de la barra del material de partida producido de forma continuada recibe el nombre, en este documento, de sección de barra. Los trozos de material de partida, que son desmenuzados y evacuados mediante la primera cizalla, reciben el nombre de trozos de chatarra. En el caso de las interrupciones de producción indicadas puede tratarse de forma preferida de interrupciones no previstas, por ejemplo paradas de emergencia, pero también de interrupciones previstas para trabajos de transformación, reparación o mantenimiento, que se produzcan en una parte de instalación montada después de la instalación para seccionar y evacuar. El desmenuzamiento del material de partida y la evacuación de los trozos de chatarra se mantienen hasta que o bien ya no pasa ningún material por la cizalla o bien finaliza la interrupción de producción, es decir, hasta que se ha restablecido la disposición de servicio de la instalación combinada de colada-laminación. Antes de la recuperación del funcionamiento normal de la instalación combinada de colada-laminación es necesario asegurarse de que se ha extraído la sección de barra cortada y se ha descendido de nuevo el dispositivo de elevación.

En una expresión ventajosa del procedimiento para el funcionamiento sin colisiones de la instalación, el corte de la sección de barra del material de partida producido de forma continuada se realiza mediante la primera cizalla al mismo tiempo o justo después de que se produzca la interrupción de producción. El corte se considera que se produce justo después de la interrupción de producción si la elevación del dispositivo elevador se ha iniciado fundamentalmente después de un periodo de tiempo corto, que contiene las duraciones de señal desde un sensor para controlar y desde el mando para el dispositivo de elevación, así como del tiempo de reacción del mando.

La elevación de la parte se base de la sección de barra mediante el dispositivo elevador se realiza ventajosamente justo después del corte de la sección de barra y garantiza que no pueda producirse ninguna colisión entre la sección de barra cortada y el material de partida producido de forma continuada.

Los trozos de chatarra se evacuan ventajosamente en una vía de rodillos descendible, que está montada después de la primera cizalla, y se extraen hasta restablecer la disposición de servicio de la instalación combinada de coladalaminación. Es necesario tener en cuenta que la vía de rodillos descendible se eleva de nuevo antes de la recuperación del funcionamiento normal de la instalación combinada de colada-laminación. Como es natural los trozos de chatarra también pueden evacuarse mediante una instalación de transporte transversal, desde la vía de rodillos, hasta una región de almacenamiento externa.

El procedimiento conforme a la invención se ejecuta de forma especialmente ventajosa si al mismo tiempo que el o después del corte de la sección de barra se secciona el material de partida mediante una segunda cizalla, que está montada delante de la primera cizalla, en secciones de producto de partida que se evacuan mediante un dispositivo de evacuación que se encuentra entre la segunda y la primera cizalla. Las secciones de material de partida así evacuadas tienen una longitud determinada, por ejemplo de 8 a 14 m, y reciben el nombre de secciones de producto de partida y pueden someterse por ejemplo a una mecanización posterior en un tren de laminación externo. El seccionamiento del material de partida y la evacuación de las secciones de producto de partida se mantienen hasta restablecer la disposición de servicio de la instalación combinada de colada-laminación.

La evacuación de secciones de producto de partida por medio del dispositivo de evacuación se realiza ventajosamente mediante una elevación de las secciones de producto de partida desde la vía de rodillos, un transporte hasta un dispositivo de apilado y un descenso en un dispositivo de apilado.

Para facilitar la evacuación sin colisiones de secciones de producto de partida, es ventajoso acelerar las secciones de producto de partida antes de la evacuación en el dispositivo de evacuación mediante rodillos accionados por motor o rodillos de impulsión sobre la vía de rodillos. Por medio de esto se crea un hueco entre el material de partida subsiguiente y la sección de producto de partida.

En otra expresión ventajosa el procedimiento se lleva a cabo de tal modo, en el caso de grandes variaciones de grosor total entre el material de partida colado en continuo sinfín y el producto final, que el material de partida después de su solidificación completa se prelamina en un tren de prelaminación con una o varias cajas sin calentamiento adicional, es decir con el calor de colada del proceso de colada continua. Con ello se lamina el material de partida colado en continuo en un tren de prelaminación montado... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar productos laminados en caliente en una instalación combinada de colada-laminación (1) , en donde una barra de un material de partida (3) colado en continuo sinfín recorre sin seccionarse, después de su solidificación completa, una instalación para seccionar y evacuar (6) a una velocidad de transporte, a continuación se lamina en un tren de laminación de acabado (14) , después se refrigera, se secciona y se almacena, caracterizado porque para puentear una interrupción de producción en una parte de instalación que está montada después de la instalación para seccionar y evacuar (6) , se llevan a cabo los siguientes pasos de procedimiento:

a) corte de una sección de barra (21) del material de partida (3) producido de forma continuada mediante una primera cizalla (9) ;

b) elevación de la parte de base de la sección de barra (21) desde la vía de rodillos (4) mediante un dispositivo elevador (11) ;

c) desmenuzamiento del material de partida (3) que pasa por la primera cizalla (9) en trozos de chatarra (19) , evacuación de los trozos de chatarra (19) , extracción de la sección de barra (21) hasta recuperar la disposición de servicio de la instalación combinada de colada-laminación (1) .

2. Procedimiento según la reivindicación 1, caracterizado porque el corte de la sección de barra (21) del material de partida (3) producido de forma continuada se realiza mediante la primera cizalla (9) , al mismo tiempo o justo después de que se produzca la interrupción de producción.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la elevación de la parte de base de la sección de barra (21) mediante el dispositivo elevador (11) se realiza justo después del corte de la sección de barra (21) .

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque los trozos de chatarra (19) se evacuan en una vía de rodillos (18) descendible y se extraen hasta restablecer la disposición de servicio de la instalación combinada de colada-laminación (1) .

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque al mismo tiempo que el o después del corte de la sección de barra (21) se secciona el material de partida (3) mediante una segunda cizalla (7) , que está montada delante de la primera cizalla (9) , en secciones de producto de partida (10) que se evacuan mediante un dispositivo de evacuación (8) que se encuentra entre la segunda (7) y la primera cizalla (9) .

6. Procedimiento según la reivindicación 5, caracterizado porque la evacuación de las secciones de producto de partida (10) por medio del dispositivo de evacuación (8) se realiza mediante una elevación desde una vía de rodillos (4) , un transporte hasta un dispositivo de apilado (23) y un descenso.

7. Procedimiento según una de las reivindicaciones 5 a 6, caracterizado porque se aceleran las secciones de producto de partida (10) , antes de la evacuación en el dispositivo de evacuación (8) , mediante rodillos accionados por motor o rodillos de impulsión (20) sobre la vía de rodillos (4) .

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el material de partida (3) colado en continuo sinfín, después de su solidificación completa, se prelamina en un tren de prelaminación (5) con una o varias cajas sin calentamiento adicional, es decir con el calor de colada del proceso de colada continua.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se lleva a cabo una reducción de la velocidad de transporte del material de partida (3) colado en continuo al mismo tiempo o justo después de que se produzca una interrupción de producción, o el corte de la sección de barra (21) con la primera cizalla (9) .

10. Procedimiento según la reivindicación 8 ó 9, caracterizado porque la reducción de la velocidad de transporte del material de partida (3) se realiza mediante el acarreo de una o varias cajas del tren de prelaminación (5) .

11. Procedimiento según la reivindicación 9, caracterizado porque la reducción de la velocidad de transporte del material de partida (3) se realiza también mediante una reducción de la velocidad de colada de una instalación de colada continua (2) que trabaja de forma continuada.

12. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado porque a la hora de poner en marcha la instalación combinada de colada-laminación (1) se introduce una barra de puesta en marcha en la instalación de colada continua (2) , ésta se mueve junto con la barra moldeada por fusión y la cabeza de la barra de puesta en

marcha se separa mediante una de las cizallas (7, 9) , con una parte del material de partida (3) colado en continuo sinfín, y se extrae en la región del dispositivo de evacuación (8) .

13. Procedimiento según una de las reivindicaciones 8 a 12, caracterizado porque una pieza en cuña en el material de partida (3) colado en continuo, que se haya producido durante la puesta en marcha del tren de prelaminación (5) , se separa o desmenuza mediante la segunda cizalla (7) y se extrae en la región del dispositivo de evacuación (8) .

14. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque antes de la laminación en el tren de laminación de acabado (14) se ajusta a la temperatura de laminación la temperatura del material de partida

(3) sin cortar mediante un trayecto de calentamiento (12) .

15. Instalación combinada de colada-laminación (1) para fabricar productos laminados en caliente a partir de un material de partida (3) colado en continuo sinfín, que comprende al menos una instalación de colada continua (2) , una instalación para seccionar y evacuar (6) , un tren de laminación de acabado (14) con una o varias cajas, un trayecto de enfriamiento (15) y una instalación de almacenamiento (17) , caracterizada porque la instalación para seccionar y evacuar (6) comprende

- una primera cizalla (9) para cortar el material de partida (3) y, montados posteriormente,

- una vía de rodillos (18) descendible para evacuar y

- un dispositivo elevador (11) para elevar una parte de base de una sección de barra (21) cortada del material de partida (3) .

16. Instalación según la reivindicación 15, caracterizada porque, montada delante de la primera cizalla (9) , se encuentra una segunda cizalla (7) y entre la segunda (7) y la primera cizalla (9) un dispositivo de evacuación (8) .

17. Instalación según la reivindicación 15 ó 16, caracterizada porque entre la instalación de colada continua (2) y la instalación para seccionar y evacuar (6) se encuentra un tren de prelaminación (5) con una o varias cajas.

18. Instalación según una de las reivindicaciones 15 a 17, caracterizada porque delante del tren de laminación de acabado (14) con una o varias cajas se encuentran un trayecto de calentamiento (12) y dado el caso, a continuación del mismo, una instalación de descascarillado (13) .

19. Instalación según una de las reivindicaciones 15 a 18, caracterizada porque el dispositivo elevador (11) está ejecutado como viga elevadora (11a) accionada hidráulicamente.

20. Instalación según una de las reivindicaciones 15 a 19, caracterizada porque al dispositivo de evacuación (8) está asociada una carcasa.

21. Instalación según una de las reivindicaciones 15 a 20, caracterizada porque se encuentran en cada caso rodillos accionados por motor o rodillos de impulsión (20) montados delante y/o detrás de la primera (9) y/o de la segunda cizalla (7) .

22. Instalación según una de las reivindicaciones 15 a 21, caracterizada porque la primera cizalla (9) está ejecutada como cizalla de tambor.

23. Instalación según una de las reivindicaciones 16 a 22, caracterizada porque la segunda cizalla (7) está ejecutada como cizalla pendular.

24. Instalación según una de las reivindicaciones 15 a 23, caracterizada porque el trayecto de calentamiento (12) está ejecutado como trayecto de calentamiento de túnel con calefacción por inducción.

Patentes similares o relacionadas:

Lámina de acero para estampado en caliente, método para su fabricación, y cuerpo moldeado por estampado en caliente, del 11 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero para estampado en caliente, que comprende una composición que contiene: en % en masa, C: de 0.100% a 0.600%; Si: de […]

Chapa de acero laminado en caliente y método de fabricación de ésta, del 24 de Abril de 2019, de NIPPON STEEL CORPORATION: Una chapa de acero laminado en caliente que tiene una resistencia a la tracción máxima de 980 MPa o más y una excelente tenacidad a baja temperatura, que comprende: una […]

Aparato y método para la producción de productos alargados de metal, del 10 de Abril de 2019, de Primetals Technologies Italy S.R.L: Método para hacer funcionar un aparato para la producción de productos laminados alargados que comprende las siguientes características y etapas: - producir metal líquido […]

Método para producir un acero TWIP laminado en caliente y un producto de acero TWIP producido de ese modo, del 22 de Marzo de 2019, de Tata Steel IJmuiden BV: Método para la fabricación de una banda de acero TWIP, mediante el cual el acero fundido que tiene una composición que comprende 0,05-0,78 % de C, 11 a 23 % de […]

Aparato y método para la producción de productos metálicos largos, del 15 de Noviembre de 2018, de Primetals Technologies Austria GmbH: Aparato para la producción de productos metálicos alargados, tales como barras, varillas o similares, comprendiendo dicho aparato: - un laminador que comprende […]

Procedimiento y un dispositivo para la producción continua de una banda metálica delgada, del 17 de Enero de 2018, de Siemens VAI Metals Technologies GmbH: Procedimiento para la producción continua de una banda metálica fina o de una banda caliente de acero directamente a partir de una masa fundida de metal […]

Método y aparato para una laminación continua, del 22 de Marzo de 2017, de Primetals Technologies Germany GmbH: Método para producir productos laminados, que comprende las etapas de: a) generar en conjunto, de manera simultánea y a la misma velocidad, al menos dos barras de […]

Procedimiento para fabricar un producto plano de acero, laminado en caliente, del 15 de Febrero de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para fabricar un producto plano de acero, laminado en caliente, que comprende los siguientes pasos de trabajo: - fundir una masa fundida de acero […]