MATERIAL NANOESTRUCTURADO COMPUESTO DE ÓXIDOS METÁLICOS, PROCEDIMIENTO DE OBTENCIÓN Y USO.

Material nanoestructurado compuesto de óxidos metálicos, procedimiento de obtención y uso.

La presente invención se refiere a un material nanoestructurado compuesto de alúmina y circona caracterizado porque el contenido en elementos diferentes de Al, Zr, Hf, Y, Ce y O es inferior a 100 ppm, el contenido en Cl es inferior a 1 ppm, al menos uno de los componentes tiene un tamaño de grano medio en el material final inferior a los 500 nm, y al menos 1/10 parte de las partículas está en posición intragranular. Asimismo, es objeto de la invención el procedimiento de obtención de dicho materia, así como su uso.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201131767.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: TORRECILLAS SAN MILLAN,RAMON, DIAZ RODRIGUEZ,LUIS ANTONIO, SUAREZ MENENDEZ,MARTA, FERNANDEZ VALDES,ADOLFO, SCHEHL,Martin Rudolf.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01G25/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01G 25/00 Compuestos de circonio. › Oxidos.

- C04B35/10 C […] › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › a base de óxido de aluminio.

- C04B35/119 C04B 35/00 […] › con óxido de circonio.

- C04B35/48 C04B 35/00 […] › a base de óxidos de circonio o hafnio circonatos.

Fragmento de la descripción:

Material nanoestructurado compuesto de óxidos metálicos, procedimiento de obtención y uso

Sector de la técnica La presente invención se refiere a un material compuesto nanoestructurado de alúmina y circona y a un procedimiento de obtención de materiales cerámicos compuestos nanoestructurados de naturaleza oxídica con excelentes propiedades mecánicas que los hacen muy adecuados para aplicaciones como prótesis de rodilla, prótesis de cadera, implantes dentales, componentes mecánicos para bombas, baterías alcalinas, componentes cerámicos para neurología estereotáctica, herramientas de corte, etc.

Estado de la técnica Las excelentes propiedades mecánicas que caracterizan a los materiales cerámicos, tales como su dureza, resistencia a la fractura o tenacidad, hacen que sean candidatos idóneos para muy diversas aplicaciones, desde bolas de molienda hasta implantes biomédicos. Un tipo de materiales cerámicos especialmente interesante para la fabricación de diferentes prótesis e implantes son los correspondientes al sistema alúmina-circona. Los materiales de este tipo son perfectamente biocompatibles, lo que está dando lugar a un creciente interés en su utilización, en sustitución de los materiales metálicos tradicionalmente utilizados. El desarrollo de los materiales compuestos alúmina-circona, surge como respuesta a las limitaciones que presentan los materiales monolíticos.

Así, aunque la alúmina ha sido uno de los primeros materiales cerámicos utilizados con fines ortopédicos [US 3977026], su fragilidad dio lugar a un elevado índice de fallos, lo que provocó la desestimación de este material y la búsqueda de otros componentes cerámicos que superaran estas limitaciones. Entre las posibles alternativas, destaca por su gran tenacidad el óxido de circonio (ZrO2) o circona. La mejora de los valores de tenacidad de los materiales de circona se ha descrito ampliamente en la literatura como un mecanismo de endurecimiento por transformación de fases, que implica la transformación de la fase tetragonal (t) metaestable de circona en la fase monoclínica (m) estable a temperatura ambiente, todo ello con la consiguiente expansión volumétrica que dicho paso conlleva, y que origina importantes tensiones de compresión. Para intentar evitar esa transformación reversible de la fase tetragonal (alta temperatura) a monoclínica (temperatura ambiente) , la circona es habitualmente dopada con ciertas proporciones de óxidos como CaO, MgO, Y2O3, CeO2, que permiten la retención de la estructura tetragonal a temperatura ambiente y, por tanto, ejercen un control de la tensión inducida por la transformación t-m al obstaculizar la propagación de las grietas, con el consiguiente aumento de la tenacidad del material [Nelly, J.B., and Denr y , I., Dental Materials, 24, 289-298, (2008) ]. Como consecuencia de estas excelentes propiedades, hasta el año 2005 se habían implantado más de medio millón de unidades de este tipo de prótesis tanto en USA como en Europa. Sin embargo, ese carácter metaestable que posee la circona tetragonal, hace que procesos como el mecanizado de las piezas sinterizadas e incluso su pulido, provoquen la transformación espontánea a monoclínica con la consiguiente desestabilización de la pieza cerámica. Además, la circona sufre un proceso conocido como envejecimiento caracterizado por una degradación en el tiempo de sus propiedades mecánicas. El fenómeno de envejecimiento se ve reflejado en la progresiva transformación espontánea de la fase tetragonal metaestable a la monoclínica y está favorecida por la presencia de agua o vapor de agua [Yoshimura, M., et al., J. Mater. Sci. Lett., 6, 465-467, 1987], [Tsukuma, K., et al., In Advances in Ceramics, 12, The American Ceramic Society, Columbus, 382-398, 1984], [Masaki, T., Int. J. High Technol. Ceram., 2, 85-98, 1986], [Chevalier, J., et al., J. Am. Ceram. Soc., 82, 2150-2154, 1999]. El incremento en el contenido en fase monoclínica lleva asociado un descenso en su resistencia, tenacidad y densidad, seguido de la aparición de micro y macrogrietas. Como consecuencia de este comportamiento, existen numerosas revisiones bibliográficas en las que se evalúa la utilización de la circona para este tipo de aplicaciones [Chevalier, J., Biomaterials 27 (4) , 535-543, 2006], [Hisbergues, M., et al., Journal of Biomedical Materials Research -Part B Applied Biomaterials 88 (2) , 519-529, 2009].

La solución a estos problemas pasa por el desarrollo de materiales que hagan uso de mecanismos de reforzamiento que permitan superar las propiedades mecánicas de la circona y que no sufran los problemas anteriormente mencionados. Entre los posibles materiales, los composites alúmina-circona han adquirido una especial relevancia. Se pueden distinguir dos tipos de composites alúmina-circona: materiales de matriz de circona reforzada con partículas de alúmina o materiales de matriz de alúmina reforzada con partículas de circona, con los que se consigue en ambos casos una mejora en las propiedades mecánicas respecto a los materiales monolíticos. En las rutas convencionales de procesamiento de estos materiales, se prepara la composición deseada mediante la mezcla mecánica de polvos de ambos componentes [US 9841274]. La gran limitación de esta vía de síntesis es la dificultad para conseguir tamaños de grano muy finos y una distribución homogénea de las fases. Una excepción destacable es el procedimiento descrito en US 7012036, mediante el cual se obtiene materiales compuestos de alúmina y Ce-TZP con una nanoestructura denominada por los autores como dual. El procesamiento de este nanocompuesto se realiza por el método tradicional de mezcla de polvos, en este caso de tipo nanométrico, y la microestructura de este material se caracteriza por la existencia de un primer grupo de granos de circona estabilizada con ceria dentro de los que se encuentran dispersos como una segunda fase cristales de alúmina y éstos, a su vez, contienen cristales más pequeños de circona estabilizada.

Una alternativa muy interesante a la vía de procesamiento por mezcla de polvos son las rutas de síntesis químicas como sol-gel [Sarkar, D., et al., J. Mater. Sci., 42, 1847-55, 2007], co-precipitación [Upadhyaya, D. et al.,

Mater. Sci. Eng. A, A270, 133-136, 1999] o descomposición térmica de mezcla de sales [Chandradass, J., et al., Mater. Sci. Eng. A, A473, 360-364, 2008]. Una de las ventajas más importantes de estos métodos de síntesis es la homogeneidad que se consigue en la distribución de las diferentes fases. Por el contrario, tiene como principales inconvenientes el rendimiento en producto que se consigue o el encarecimiento del proceso como consecuencia de los precursores utilizados. Un método intermedio entre los métodos de procesamiento tradicionales y los métodos químicos, es la modificación superficial de nanopolvos con precursores en disolución. Entre los diferentes trabajos presentes en la bibliografía, destaca el correspondiente a [M. Schehl, L.A. Díaz and R. Torrecillas, Acta Materialia; 50 [5], 1125-1139, 2002], en el que se describen incrementos importantes en la tenacidad a la fractura (KIC) respecto a los valores de la alúmina monolítica, llegando incluso a 6, 5 MPam1/2. Estas mejoras en la tenacidad están acompañadas por un aumento en el umbral del factor de intensidad de tensiones, KI0, por debajo del cual no existe riesgo de propagación de grietas, de forma que los valores KIC y KI0 en los materiales resultantes están muy próximos [J. Chevalier, et al.5-7, 12971301, 2005]. Un procedimiento para la obtención de nanocomposites de alúmina-circona en el que ambos componentes se encuentran en la escala nanométrica se describe en WO 2011015697. En este caso, se utilizan por un lado nanopolvos de alúmina y de circona estabilizada con ceria y, por otro, cloruro de aluminio y propóxido de

circonio, como precursores de alúmina y circona,

respectivamente, para llevar a cabo la modificación

superficial de los nanopolvos. Mediante esta vía de

procesamiento se consiguen simultáneamente valores de tenacidad y resistencia a la fractura por encima de los estándares biomédicos para prótesis de alúmina y circona monolíticas.

La presente invención propone un nuevo procedimiento de obtención de materiales cerámicos nanoestructurados de tipo oxídico. En primer lugar, la utilización de precursores de la familia de los carbonatos evita la generación de subproductos de carácter ácido (cloruros, nitratos…) y, en segundo lugar, el ajuste de las condiciones de reacción durante la modificación superficial permite reducir en gran medida el número de etapas necesarias para la preparación del material (molienda, tamizado, calcinación, …) . Es decir, en la presente invención se propone la obtención...

Reivindicaciones:

1. Material nanoestructurado compuesto de alúmina y circona caracterizado porque el contenido en elementos diferentes de Al, Zr, Hf, Y, Ce y O es inferior a 100 ppm, el contenido en Cl es inferior a 1 ppm, al menos uno de los componentes tiene un tamaño de grano medio en el material final inferior a los 500 nm, y al menos 1/10 parte de las partículas está en posición intragranular.

2. Material nanoestructurado, según la reivindicación 1,

caracterizado porque comprende: a) entre 80 y 99, 5% en volumen de α-alúmina; b) entre 0, 5 y 20% en volumen de nanopartículas de circona pura sin elementos en solución sólida y con un tamaño medio de partícula inferior a 200 nm.

3. Material nanoestructurado, según la reivindicación 1, caracterizado porque comprende:

a) entre 70 y 99, 5% en volumen de circona estabilizada mediante solución sólida de óxido de ytrio u óxido de cerio;

b) entre 0, 5 y 30% en volumen de nanopartículas de αalúmina con un tamaño medio de partícula inferior a 150 nm.

4. Material nanoestructurado, según reivindicación 1, caracterizado porque comprende: a) entre 20 y 89, 5% en volumen de α-alúmina con tamaño de partícula inferior a 500 nm;

b) entre 10 y 79, 5% en volumen de circona estabilizada mediante solución sólida de óxido de itrio u óxido de cerio y tamaño medio de partícula inferior a 350 nm;

c) entre 0, 5 y 10% en volumen de nanopartículas de circona pura sin elementos en solución sólida y con un tamaño medio de partícula inferior a 100 nm.

5. Material nanoestructurado, según una cualquiera de las

reivindicaciones 1 a 4, caracterizado porque presenta una resistencia a la fractura en flexión superior a 500 MPa, un umbral de fractura superior a 4 MPam1/2 y una tenacidad superior 6 MPam1/2.

6. Procedimiento de obtención un material nanoestructurado compuesto de alúmina y circona con un contenido en elementos diferentes de Al, Zr, Hf, Y, Ce y O inferior a 100 ppm, un contenido en Cl inferior a 1 ppm, y donde al menos uno de los componentes tiene un tamaño de grano medio en el material final inferior a 500 nm, y al menos 1/10 parte de las partículas está en posición intragranular, donde dicho procedimiento se caracteriza porque comprende las siguientes etapas:

a) mezcla de al menos una suspensión acuosa formada por de un polvo cerámico oxídico y un carbonato de metal; b) ajuste del pH de la mezcla preparada en la etapa (a) ; c) secado de la suspensión obtenida en la etapa (b) dando lugar a un polvo seco; d) conformado del polvo obtenido en la etapa (c) ; e) sinterizado del polvo conformado obtenido en la etapa (d) .

7. Procedimiento según la reivindicación 6 donde el polvo cerámico óxidico en la etapa (a) es α-Al2O3, el cual se mezcla en una suspensión acuosa con carbonato de circonio.

8. Procedimiento según reivindicación 6 donde el polvo cerámico oxídico en la etapa (a) es Ce-TZP o Y-TZP, el cual se mezcla en una suspensión acuosa con carbonato de aluminio.

9. Procedimiento según reivindicación 6 donde se mezclan dos suspensiones acuosas, una de α-Al2O3 con carbonato de circonio y otra de Ce-TZP o Y-TZP con carbonato de aluminio.

10. Procedimiento según una cualquiera de las reivindicaciones 6 a 9 donde en la etapa (a) el contenido en

sólidos total es inferior al 85% en peso y la mezcla se mantiene en agitación mediante un dispositivo magnético o mecánico que favorezca la dispersión.

11. Procedimiento según una cualquiera de las reivindicaciones 6 a 10 donde en la etapa (b) se añade un ácido orgánico o inorgánico hasta que el pH de la suspensión es inferior a 6.

12. Procedimiento según la reivindicación 11, donde el ácido utilizado es ácido acético.

13. Procedimiento según una cualquiera de las reivindicaciones 6 a 12 donde el secado de la etapa (c) se realiza mediante atomización o liofilización.

14. Procedimiento según una cualquiera de las reivindicaciones 6 a 13 donde la etapa (d) se realiza mediante un método de conformado a partir de suspensiones cerámicas seleccionado entre colaje atmosférico, colaje a presión y colaje en cinta.

15. Procedimiento según la reivindicación 14 donde el conformado de la etapa (d) se hace mediante prensado isostático en frío.

16. Procedimiento según la reivindicación 15 donde la

presión aplicada está entre 100 y 400 MPa.

17. Procedimiento según una cualquiera de las

reivindicaciones 6 a 16 donde la etapa (e) se lleva a cabo a una temperatura máxima comprendida entre 1400 y 1600ºC.

18. Uso de un material nanoestructurado según cualquiera de las reivindicaciones 1 a 17 para la fabricación de un producto seleccionado de un grupo que consiste en prótesis de rodilla, prótesis de cadera, implantes, pilares o estructuras dentales, componentes mecánicos para bombas, baterías alcalinas, componentes cerámicos para neurología estereotáctica y herramientas de corte.

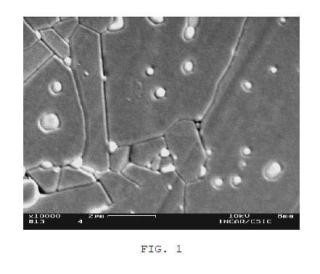

FIG. 1

FIG. 2

FIG. 3

Patentes similares o relacionadas:

Materia prima para la fabricación de un producto refractario, un uso de esta materia prima, así como un producto refractario que comprende dicha materia prima, del 15 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Materia prima para la fabricación de un producto refractario, que comprende las siguientes características: 1.1 la materia prima presenta una composición química, […]

Cuerpos moldeados y masas refractarias así como aglutinante y procedimiento para su producción, del 1 de Abril de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Masa para la producción de cuerpos moldeados resistentes a altas temperaturas o refractarios, que contiene una mezcla de: - un polvo, granos y/o granulado inorgánicos […]

Composición cerámica y herramienta de corte, del 22 de Enero de 2020, de NGK SPARK PLUG CO., LTD: Una composición cerámica compuesta principalmente por alúmina (Al2O3), carburo de tungsteno (WC) y al menos un compuesto seleccionado del grupo que […]

Utilización de alúmina como agente opacificante en la fabricación de productos cerámicos, y en particular de baldosas, del 15 de Mayo de 2019, de ALTEO GARDANNE: Utilización en la composición sometida a una operación de sinterización para la fabricación de un producto cerámico, de partículas de alúmina Al2O3, […]

Material cerámico, del 7 de Febrero de 2018, de KERAMIK HOLDING AG LAUFEN: Masa cerámica adecuada para cocción en forma porosa que comprende después de la cocción: SiO2 al 18-35 % en peso, Al2O3 al 54-76 % en peso, Na2O al 0,5-2 % en […]

Método de aplicación y fabricación para una junta de material cerámico de zirconia y aleación metálica de titanio, del 15 de Noviembre de 2017, de The Alfred E. Mann Foundation for Scientific Research: Un ensamblado de componentes para la producción de un ensamblado de componentes unidos para implantes en tejido vivo, comprendiendo […]

ESFERAS CERÁMICAS A PARTIR DE ALUMINOSILICATOS, del 19 de Octubre de 2017, de SUMINISTROS DE COLOMBIA S.A.S: Método para obtener esferas cerámicas a partir de aluminosilicatos que comprende moler un porcentaje de los aluminosilicatos vía seca y el porcentaje […]

Artículos fabricados de cerámica, del 12 de Abril de 2017, de Xylon L.L.C: Artículo de fabricación que comprende un implante protésico o un componente de implante protésico de cuerpo cerámico, caracterizado porque el cuerpo […]