Procedimiento para la carga de un soporte de carga con unidades de carga.

Procedimiento para la carga de un soporte de carga (2) con unidades de carga (4) que forman una pila de carga(3),

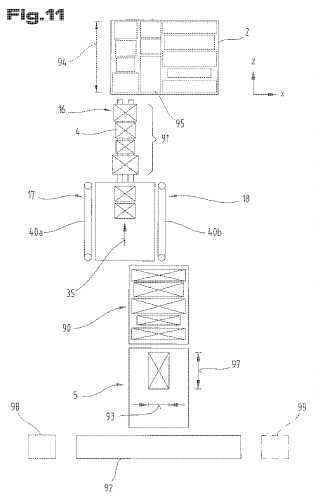

en el que se registra por un ordenador un pedido de preparación para la expedición y se establece unaconfiguración de carga en el espacio de las unidades de carga (4) para la pila de carga (3) y transportándose lasunidades de carga (4) mediante un equipo de transporte de colocación (16) directamente apoyadas sobre el mismoa las posiciones de carga (95) determinadas por la configuración de carga y cediéndose en las mismas al soporte decarga (2), caracterizado porque después del registro del pedido de preparación para la expedición por elordenador, particularmente por una unidad de evaluación electrónica, se comparan entre sí las dimensiones de almenos algunas de las unidades de carga (4) y porque las unidades de carga (4) según sus dimensiones se asignana clases de dimensiones y se clasifican correspondientemente a las clases de dimensiones y la configuración decarga en un orden de carga y se agrupan hasta dar una o varias filas de pilas (91), colocándose en filas las unidadesde carga (4) dentro de una hilera de pilas (91) en dirección de una profundidad de pila (dirección z) y cediéndosemediante el equipo de transporte de colocación (16) en un único ciclo de carga una tras otra a las posiciones decarga (95).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2010/000268.

Solicitante: TGW MECHANICS GMBH.

Nacionalidad solicitante: Austria.

Dirección: COLLMANNSTRASSE 2 4600 WELS AUSTRIA.

Inventor/es: HANSL, RUDOLF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G57/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 57/00 Apilado de objetos (B65G 60/00 tiene prioridad; alimentación, apilado de hojas B65H). › encima.

- B65G57/06 B65G 57/00 […] › Válvulas o puertas para soltar los objetos.

- B65G57/22 B65G 57/00 […] › en capas, cada una según una disposición horizontal predeterminada.

- B65G61/00 B65G […] › Utilización de aparatos de toma o de transferencia, o de manipuladores, para apilar o desapilar objetos no previstos en otro lugar.

PDF original: ES-2424889_T3.pdf

Fragmento de la descripción:

Procedimiento para la carga de un soporte de carga con unidades de carga La invención se refiere a un procedimiento para la carga de un soporte de carga con unidades de carga que forman una pila de carga, en el que se registra por un ordenador un pedido de preparación para la expedición y se establece una configuración de carga en el espacio de las unidades de carga para la pila de carga y transportándose las unidades de carga mediante un equipo de transporte de colocación directamente apoyadas sobre el mismo a las posiciones de carga determinadas por la configuración de carga y depositándose en las mismas sobre el soporte de carga.

Por el documento EP 1 462 394 B 1 es conocido un procedimiento de este tipo para la carga de un soporte de carga, en el que el soporte de carga se carga según una configuración de carga en el espacio, optimizada con respecto a la estabilidad y/o el aprovechamiento del volumen, de las unidades de carga en la pila de carga. A partir de la configuración de carga se establece un orden de carga, según el cual se acercan mediante transporte de forma individualizada las unidades de carga a una placa de carga estacionaria, donde se mueve una unidad de carga individual por un equipo de transporte de alimentación en dirección x hasta la posición x prevista de la unidad de carga en la configuración de carga de la pila de carga. A continuación, la unidad de carga se empuja mediante un rascador sobre el equipo de transporte de colocación que sobresale en dirección z y se mueve mediante el mismo en dirección z hasta la posición z prevista en la configuración de carga de la pila de carga. Después se retira el equipo de transporte de colocación, mientras que el rascador en primer lugar permanece en su posición, por lo que se deposita la unidad de carga individual en la posición z prevista para la misma sobre la pila de carga. Ya que se acercan mediante transporte de forma individualizada las unidades de carga y se depositan una tras otra de forma individualizada desde el equipo de transporte de alimentación sobre el soporte de carga, la carga del soporte de carga requiere mucho tiempo.

Por el documento EP 1 659 077 A2 es conocido un procedimiento para la carga de un soporte de carga, en el que el soporte de carga de pedido se carga según una configuración de carga en el espacio, optimizada con respecto a la estabilidad y/o el aprovechamiento del volumen, con unidades de carga apiladas unas sobre otras sobre soportes de carga de preparación para la expedición. Los soportes de carga de preparación para la expedición necesitan un correspondiente volumen de pila en la pila de carga, de tal manera que, en total, el rendimiento de carga es reducido.

El documento JP 2000-118717 A describe un procedimiento para la carga de un soporte de carga con unidades de carga que forman una pila de carga, en el que las unidades de carga se transportan mediante un equipo de transporte de colocación a las posiciones de carga establecidas por un ordenador mediante una configuración de carga. También según este procedimiento se transportan ciertamente las unidades de carga de acuerdo con una configuración de carga en un orden de carga al dispositivo de carga, sin embargo, no se realiza ninguna agrupación adicional de las unidades de carga dependiendo de sus dimensiones y, por tanto, se consigue solamente un rendimiento limitado de carga.

El objetivo de la invención es crear un procedimiento para la carga de un soporte de carga con unidades de carga que se pueda diseñar de forma aún más eficaz frente a los procedimientos conocidos de carga.

El objetivo de la invención se resuelve mediante las medidas de la reivindicación 1. Es ventajoso que la carga del soporte de carga se pueda realizar más rápidamente frente a los procedimientos de carga conocidos por el estado de la técnica cuando se forman una o varias ubicaciones de pilas o líneas de pilas individuales dentro de una ubicación de pilas o toda la pila de carga por filas de pilas, cediéndose las unidades de carga dentro de una hilera de pilas en dirección z (profundidad de hilera) por un equipo de transporte de colocación en un único de ciclo de carga una tras otra a las posiciones de carga. A este respecto, las unidades de carga se agrupan (compactan) de forma correspondiente a sus dimensiones en una etapa automática de clasificación y preparación para la expedición hasta dar una o varias filas de pilas.

De acuerdo con la medida según las reivindicaciones 2 y 3, después del registro de un pedido de preparación para la expedición se registran las dimensiones al menos de las unidades de carga que se necesitan para este pedido de preparación para la expedición en una hilera o varias filas de pilas. Para esto, de momento se registran las dimensiones por un equipo de medición y se almacenan en un banco de datos maestros o se consultan las propiedades de unidades de carga ya almacenadas en el banco de datos maestros, tales como las dimensiones de las unidades de carga, después de la identificación de una unidad de carga.

También es ventajosa la medida según la reivindicación 4, ya que para el amplio surtido de varios miles de diferentes unidades de carga se establecen por el ordenador clases de dimensiones con intervalos seleccionados de dimensiones y, después del registro de las dimensiones por el ordenador, se asignan en una unidad de evaluación las unidades de carga de las mismas o diferentes dimensiones, respectivamente, a un intervalo de dimensiones o una clase de dimensión. Se agrupan (compactan) unidades de carga de dimensiones similares en una etapa automática de clasificación y preparación para la expedición hasta dar una o varias filas de pilas. Se puede definir una cantidad discrecional de clases de dimensiones e intervalos discrecionales de dimensiones para la longitud,

anchura y/o altura. Por ejemplo, las unidades de carga se pueden dividir en tres intervalos de dimensiones y clases de dimensiones. La primera clase de dimensión contiene las unidades de carga cuya longitud está, por ejemplo entre 200 mm y 500 mm y la anchura, por ejemplo, entre 150 mm y 350 mm. La segunda clase de dimensión contiene las unidades de carga cuya longitud está, por ejemplo, entre 500 mm y 700 mm y la anchura, por ejemplo, entre 350 mm y 500 mm. La tercera clase de dimensión contiene las unidades de carga cuya longitud está, por ejemplo, entre 700 mm y 800 mm y la anchura, por ejemplo, entre 500 mm y 600 mm. La altura de las unidades de carga de todas las clases de dimensiones está entre 10 mm y 1000 mm.

De acuerdo con la medida según la reivindicación 5 se optimiza la carga del soporte de carga con respecto a la estabilidad de la pila de carga y/o el aprovechamiento del volumen en la pila de carga.

Si se ceden las unidades de carga por el equipo de transporte de alimentación como hilera de pilas al equipo de transporte de colocación y desde el mismo a las posiciones de carga, tal como se describe en la reivindicación 6, se consigue un elevado rendimiento de paso y rendimiento de carga.

Con la medida según la reivindicación 7 se posibilitan una transferencia particularmente suave de la unidad de carga a un plano de carga del soporte de carga o de una ubicación de carga y un funcionamiento cuidadoso del equipo de transporte de colocación.

En la reivindicación 8 está descrita una medida ventajosa de la invención. El equipo de transporte de reparto une el equipo de suministro estacionario y el equipo de transporte de alimentación graduable en dirección x, por lo que se pueden terminar al mismo tiempo varios ciclos de carga. De este modo, una primera hilera de pilas se puede transportar por el equipo de transporte de alimentación al equipo de transporte de colocación y transbordarse por el último sobre el soporte de carga, mientras que, entre tanto, se facilita por el equipo de transporte de reparto ya una segunda hilera de pilas en una posición de transferencia. El equipo de transporte de reparto puede trasladarse con una mayor velocidad en dirección x frente al equipo de transporte de alimentación y de colocación. Por ello, el equipo de transporte de colocación se puede abastecer de forma continua con filas de pilas y la carga del soporte de carga se puede realizar de formar aún más rápida.

De acuerdo con la reivindicación 9, las unidades de carga de la hilera de pilas se facilitan por el equipo de transporte de reparto en una posición que se corresponde ya con la posición de carga establecida por el ordenador de la hilera de pilas "actual" en la pila de carga en dirección x.

La medida según la reivindicación 10 es ventajosa debido a que durante el anterior ciclo de carga de una hilera de pilas, particularmente durante el movimiento de repliegue y despliegue del equipo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la carga de un soporte de carga (2) con unidades de carga (4) que forman una pila de carga (3) , en el que se registra por un ordenador un pedido de preparación para la expedición y se establece una configuración de carga en el espacio de las unidades de carga (4) para la pila de carga (3) y transportándose las unidades de carga (4) mediante un equipo de transporte de colocación (16) directamente apoyadas sobre el mismo a las posiciones de carga (95) determinadas por la configuración de carga y cediéndose en las mismas al soporte de carga (2) , caracterizado porque después del registro del pedido de preparación para la expedición por el ordenador, particularmente por una unidad de evaluación electrónica, se comparan entre sí las dimensiones de al menos algunas de las unidades de carga (4) y porque las unidades de carga (4) según sus dimensiones se asignan a clases de dimensiones y se clasifican correspondientemente a las clases de dimensiones y la configuración de carga en un orden de carga y se agrupan hasta dar una o varias filas de pilas (91) , colocándose en filas las unidades de carga (4) dentro de una hilera de pilas (91) en dirección de una profundidad de pila (dirección z) y cediéndose mediante el equipo de transporte de colocación (16) en un único ciclo de carga una tras otra a las posiciones de carga (95) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque las dimensiones de las unidades de carga (4) se registran por un equipo de medición (98) , particularmente un equipo de medición óptico, tal como un escáner o un sistema de procesamiento de imágenes.

3. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se registran por una unidad de lectura

(99) datos, particularmente un código de identificación y/o una asignación a grupo de las unidades de carga (4) , de un soporte de datos y mediante estos datos se consultan dimensiones de un banco de datos maestros.

4. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque las clases de dimensiones se definen, respectivamente, por un intervalo de dimensiones establecido por el ordenador.

5. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se optimiza la configuración de carga con respecto a la estabilidad de la pila de carga (3) y/o el aprovechamiento del volumen en la pila de carga (3) .

6. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la carga del soporte de carga (2) se realiza de forma completamente automática mediante el equipo de transporte de colocación (16) controlado por el ordenador, suministrándose las unidades de carga (4) al equipo de transporte de colocación (16) agrupadas en la hilera de pilas (91) desde un equipo de transporte de alimentación (17) .

7. Procedimiento de acuerdo con la reivindicación 1 o 6, caracterizado porque durante la carga del soporte de carga (2) , el equipo de transporte de colocación (16) se despliega con las unidades de carga (4) aplicadas sobre el mismo, transfiere las unidades de carga (4) al soporte de carga (2) y se vuelve a retirar, moviéndose un plano de transporte del equipo de transporte de colocación (16) durante la retirada en contra de una dirección de retirada (79) y cediéndose, a este respecto, las unidades de carga (4) una tras otra sin desplazamiento relativo con respecto al plano de transporte a las posiciones de carga (95) establecidas.

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque después de la recepción de una unidad de carga (4.1) de una primera hilera de pilas (91.1) sobre el equipo de transporte de alimentación (17) y su transporte desde el equipo de transporte de alimentación (17) a una posición de carga (95) establecida en la pila de carga (3) , se mueve una unidad de carga (4.2) de una segunda hilera de pilas (91.2) desde un equipo de transporte de reparto (90) con respecto al equipo de transporte de alimentación (17) a una posición de transferencia.

9. Procedimiento de acuerdo con la reivindicación 8, caracterizado porque la hilera de pilas (91.1, 91.2) se mueve desde el equipo del transporte de reparto (90) a una posición de transferencia, correspondiéndose la posición de transferencia con la posición de carga (95) establecida por el ordenador en la pila de carga (3) en una dirección x, teniendo la dirección x un recorrido en perpendicular con respecto a la profundidad de la pila (dirección z) .

10. Procedimiento de acuerdo con la reivindicación 8, caracterizado porque la hilera de pilas (91.1, 91.2) se mueve desde el equipo de transporte de reparto (90) a una posición de transferencia, correspondiéndose la posición de transferencia con las posiciones de carga (95) establecidas por el ordenador para las unidades de carga (4.1, 4.2) del anterior ciclo de carga en la pila de carga (3) en una dirección x, teniendo la dirección x un recorrido en perpendicular con respecto a la profundidad de la pila (dirección z) .

11. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque las unidades de carga (4) se transportan en el equipo de transporte de colocación (16) y un equipo de transporte de alimentación (17) antepuesto al mismo en dirección de transporte (35) sobre un plano de transporte al mismo tiempo una al lado de otra en varias filas de pilas (91) y en un único plano.

Patentes similares o relacionadas:

Máquina y procedimiento para el apilamiento de cajas para contener productos, del 24 de Junio de 2020, de CO.M.A.N. S.r.l: Una máquina para el apilamiento de cajas para contener productos, que comprende: - medios de apilamiento para apilar cajas en capas superpuestas en una zona de apilamiento […]

MÁQUINA PALETIZADORA DE ENVASES Y PROCEDIMIENTO DE UTILIZACIÓN DE LA MISMA, del 30 de Abril de 2020, de AND & OR RESEARCH, S.L.U: Máquina paletizadora de envases y su procedimiento de utilización para conseguir la máxima compactación de los envases en bateas. La máquina comprende un bastidor, en […]

Dispositivo y procedimiento para el paletizado de pilas, del 4 de Marzo de 2020, de WINDMOLLER & HOLSCHER KG: Dispositivo para el paletizado de pilas , en particular de sacos, productos semielaborados de sacos, secciones de tubos flexibles o sacos aplanados, que comprende las […]

MÁQUINA CONFORMADORA DE PILAS DE CONTENEDORES, del 14 de Enero de 2020, de AND & OR RESEARCH, S.L.U: 1. Máquina conformadora de pilas de contenedores , del tipo botella, barril y similares, estando la pila compuesta por al menos una capa cuadrangular de contenedores dispuesta […]

Aparato para clasificar objetos, del 20 de Noviembre de 2019, de SYSTEM CERAMICS S.P.A.: Un aparato para clasificar los objetos transportados por una línea transportadora, que comprende: una línea transportadora con respecto a la cual se […]

Dispositivo de aparcamiento robotizado y método para manejarlo, del 23 de Octubre de 2019, de Ocado Innovation Limited: Un sistema de aparcamiento robotizado que comprende al menos un dispositivo 50 de manipulación de carga y una pluralidad de contenedores 10 que alojan […]

Dispositivos y ensambles antiflexión para apilar palés., del 1 de Julio de 2019, de PLASGAD PLASTIC PRODUCTS ACS LTD: 1. Un ensamble de un palé de peso ligero y una pluralidad de dispositivos antiflexión, comprende: (a) un palé de peso ligero que comprende: (I) una estructura […]

Dispositivo manipulador de palés, aparato de paletización y método de manipulación de palés, del 26 de Junio de 2019, de ULMA MANUTENCION, S. COOP.: Dispositivo manipulador de palés para un aparato de paletización, estando definido en el dispositivo manipulador de palés un recorrido vertical (Rv) descendente de carga […]