Procedimiento para calificar la precisión de un sistema con control numérico.

Un procedimiento de calificación de la precisión de un sistema de mecanizado que tiene una máquina (40) multiejecon control numérico y un accesorio (30) de sujeción flexible para sujetar las piezas de trabajo (W) amecanizar,

y que pasa a realizar la operaciones de mecanizado tras la calificación, en el que el procedimientocomprende:

montar una sonda (70) de medición de contacto en un husillo (62) de la máquina donde una máquinaherramienta estaría montada normalmente para el mecanizado,

comprobar la precisión del posicionamiento de la máquina (40) moviendo la máquina (40) para hacer que lasonda (70) contacte con un elemento de referencia (M) fijo montado en una posición conocida, de maneraque la sonda (70) mide una posición del elemento de referencia (M), y pasar a la siguiente etapa solo si laposición medida por la sonda del elemento de referencia (M) está dentro de una primera toleranciapredeterminada de la posición conocida, y

comprobar la precisión del posicionamiento del accesorio (30) de sujeción moviendo la máquina (40) parahacer que la sonda contacte cada uno de entre una pluralidad de elementos (32) de sujeción del accesorio(30) que han sido colocados en posiciones determinadas dentro de una unidad (36) de control numérico delaccesorio (30) de sujeción que controla el posicionamiento de los elementos (32) de sujeción, de maneraque la sonda (70) mide una posición de cada elemento (32) de sujeción;

pasar a las operaciones de mecanizado solo si la posición medida por la sonda de cada elemento (32) desujeción que ha sido comprobado está dentro de una segunda tolerancia predeterminada con respecto a laposición determinada dentro de la unidad (36) de control numérico del accesorio (30) de sujeción;

caracterizado por que:

la precisión del accesorio de sujeción es comprobada después de comprobar la precisión delposicionamiento de la máquina;

en el que la comprobación de la precisión del posicionamiento del accesorio de sujeción comprendecomparar las posiciones medidas por la sonda de cada uno de los elementos de sujeción con las posicionesdeseadas, determinar los valores delta que representan las discrepancias entre las posiciones reales ydeseadas y tener en cuenta los valores delta en el software de la unidad de control numérico y, después,realizar una comprobación posterior a la calibración colocando el accesorio en diversas configuracionesdiferentes con los elementos de sujeción en posiciones diferentes a las usadas en la comprobación inicial dela precisión del posicionamiento del accesorio de sujeción, y calcular los segundos valores delta para cadaconfiguración, en el que la intervención física se lleva a cabo si los segundos valores delta exceden un límitede umbral; en el que el procedimiento comprende además:

cargar una pieza a mecanizar en el accesorio de sujeción una vez pasadas las comprobaciones y sondearuna serie de puntos de ajuste, primarios y secundarios, sobre la pieza de trabajo para verificar que la piezade trabajo está ubicada en la ubicación apropiada con relación a la máquina.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01200625.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: COLEMAN,RICHARD M, MCCRUM,RUSSELL C.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B25J9/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 9/00 Manipuladores de control programado. › eléctricos.

- G05B19/401 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por disposiciones de control para la medida, p. ej. calibración e inicialización, medida de la pieza de trabajo con fines de mecanizado (G05B 19/19 tiene prioridad).

- G05B19/404 G05B 19/00 […] › caracterizado por disposiciones de control para la compensación, p. ej. la holgura, el exceso, el desfase de la herramienta, el desgaste de la herramienta, la temperatura, los errores de construcción de la máquina, la carga, la inercia (G05B 19/19, G05B 19/41 tiene prioridad).

PDF original: ES-2427794_T3.pdf

Fragmento de la descripción:

Procedimiento para calificar la precisión de un sistema con control numérico CAMPO DE LA INVENCIÓN La invención se refiere a máquinas con control numérico usadas para el mecanizado de piezas de trabajo y, particularmente, a procedimientos para la calificación de la precisión de dichas máquinas para asegurar que las piezas serán producidas dentro de tolerancias aceptables. Más particularmente, la invención se refiere a un procedimiento para la calificación de la precisión de un sistema de mecanizado que tiene una máquina con control numérico y un accesorio de sujeción de piezas de trabajo, y para el diagnóstico de las fuentes de errores y la corrección de dichas fuentes de errores.

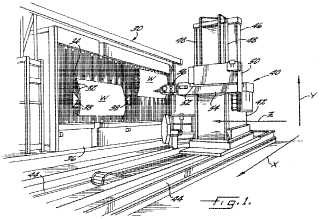

ANTECEDENTES DE LA INVENCIÓN Las máquinas herramienta con control numérico se usan ampliamente para el mecanizado de muchos tipos de piezas. En la industria de la aviación, se usan máquinas de tipo pórtico y fresadoras de columna que tienen capacidades de movimiento multi-eje para mecanizar las alas y los paneles del fuselaje para formar orificios en los que serán instalados los remaches, pernos o elementos de sujeción similares para la fijación de diversas estructuras y componentes a los paneles. En muchos casos, los paneles son bastante grandes, y son sujetados para realizar el mecanizado mediante un accesorio flexible de sujeción de piezas de trabajo cuya configuración puede ser variada para adaptarse a una pieza de trabajo determinada de manera que puedan fijarse paneles de diversas configuraciones. Una máquina herramienta, tal como una herramienta de cinco ejes que es trasladable a lo largo de tres ejes mutuamente ortogonales y que puede girar alrededor de dos ejes ortogonales, es posicionada frente al accesorio de sujeción y es trasladada y girada para posicionar una herramienta soportada en un husillo de la máquina en las ubicaciones apropiadas para perforar orificios a través de la pieza de trabajo o realizar otras operaciones de mecanizado.

El documento US 5.691.909 describe un procedimiento para la simulación por ordenador de una operación de máquina herramienta (mecanizado virtual) que ayuda a predecir la precisión de las piezas a mecanizar, asigna errores de diseño y diagnostica la fuente de los errores.

El documento US 5.949.685 describe un procedimiento para mejorar las máquinas durante una operación de mecanizado de una pieza o un conjunto usando una máquina herramienta que tiene un extremo efector y un sistema de medición para medir la posición del extremo efector.

El documento EP 0963816 describe un procedimiento para realizar una valoración de los cambios cinéticos de un robot, inducidos por factores internos o externos, y compensar estos cambios. El procedimiento usa un modelo de la geometría del robot que es comparado con la geometría real.

El documento US-A-5.649.888 describe un sistema para montar piezas sobre una lámina para formar un panel que incluye un accesorio para sostener la lámina y presentar la parte ancha de la lámina a un robot.

El documento US-A-4.932.131 describe un aparato de determinación de posición que comprende una máquina de medición de coordenadas que tiene una escala, que puede ser calibrado in situ en la máquina.

El documento US-A-4.636.960 describe un procedimiento de funcionamiento de una máquina herramienta con una sonda de detección con el fin de recopilar datos de posición para el cálculo de los parámetros de desplazamiento de la herramienta.

El documento EP-A2-0545658 describe un sistema para alinear automáticamente los componentes móviles de la máquina CNC con respecto a sus respectivos grados de libertad de movimiento.

En un sistema de mecanizado con control numérico, se apreciará que hay muchos grados de libertad entre la máquina herramienta y el accesorio de sujeción. Solo pueden producirse piezas precisas si existe un alto grado de confianza de que la precisión en el posicionamiento de la máquina herramienta y el accesorio de sujeción están dentro de límites aceptables. Sin embargo, hay muchas potenciales fuentes de error que pueden producirse, tanto dentro de la máquina herramienta como dentro del accesorio de sujeción. Las potenciales fuentes de error en la máquina incluyen desajustes mecánicos de y entre guías lineales de la máquina a lo largo de las cuales se desplaza la máquina, y desajustes mecánicas de y entre los ejes de rotación de la máquina. Además, cuando el accesorio de sujeción de piezas de trabajo incluye elementos de sujeción que pueden ser posicionados, de manera variable, a lo largo de uno o más ejes, el accesorio puede introducir desajustes adicionales a lo largo de y entre dichos ejes.

Los procedimientos tradicionales de comprobación y corrección de los errores de posicionamiento en dichos sistemas de máquina se han basado en gran medida en el recalibrado y el realineamiento de la máquina a las especificaciones originales de fábrica cuando los errores se vuelven inaceptablemente grandes. Esto puede 5 implicar la sustitución de partes de la máquina que ya no pueden ofrecer un rendimiento a la altura de las especificaciones originales. Muchas veces, los errores en el posicionamiento son juzgados mediante una inspección de la calidad de la pieza acabada y observando cuando las piezas no están dentro de la tolerancia. Este es un procedimiento inherentemente reactivo en lugar de proactivo e, inevitablemente, se producirán piezas inaceptables en algún momento cuando la precisión de la máquina disminuye como consecuencia del desgaste, 10 cambios entre las partes de la máquina u otras causas. Un inconveniente adicional de este enfoque tradicional es que podría ser posible producir piezas dentro de las tolerancias aceptables aunque la máquina no cumpla las especificaciones originales de fábrica. Por consiguiente, el reajuste de la máquina a las especificaciones originales puede resultar en tiempos de inactividad y gastos innecesarios. Con el fin de corregir eficientemente las inexactitudes, sin reconstruir la máquina, a las especificaciones originales, sin embargo, deben conocerse las 15 causas fundamentales de los errores. En el enfoque tradicional de la calificación de la precisión de la máquina, los errores se observan por primera vez al comprobar la calidad de la pieza terminada, pero esto proporciona poca o ninguna información acerca de qué está causando que las piezas se produzcan fuera de la tolerancia. Por lo tanto, el enfoque tradicional implica un procedimiento largo y engorroso de medición de la linealidad y la rectitud de cada eje de la máquina, la perpendicularidad entre cada par de ejes ortogonales, la alineación del eje de rotación y otros parámetros, y la corrección de cualquier inexactitud inaceptablemente grande realineando los ejes y sustituyendo las piezas necesarias para restablecer las especificaciones originales de fábrica. En este procedimiento, es posible que nunca se descubran las causas fundamentales de los errores; simplemente se espera que reajustando la máquina a las especificaciones originales, la calidad de la pieza terminada será restaurada a un nivel aceptable.

Un inconveniente adicional de muchos procedimientos anteriores de calificación de precisión de la máquina es que el error final en la precisión de la pieza producida nunca está vinculado matemáticamente a los diversos factores que contribuyen en la máquina y/o el accesorio de sujeción a la fabricación de la pieza y, por lo tanto, no hay una manera sistemática para comprobar la precisión de la máquina y del accesorio que asegurará que las piezas se producirán dentro de las tolerancias aceptables. Por consiguiente, en general, es necesario inspeccionar las piezas acabadas para determinar si el sistema de máquina está funcionando aceptablemente. Sería deseable proporcionar un procedimiento de calificación de precisión de la máquina en el que la precisión de la pieza producida esté vinculada matemáticamente con las diversas potenciales fuentes de error en la máquina y el accesorio de sujeción, permitiendo un alto grado de confianza en que se consiga la precisión de la pieza producida sin tener que inspeccionar regularmente las piezas. En resumen, muchos intentos anteriores de mantener un alto nivel de confianza en la precisión de las máquinas y los accesorios han fracasado debido a una mala interpretación de lo que debe ser comprobado, debido a que el tiempo entre las comprobaciones de precisión era demasiado largo, y debido a que los procedimientos de recopilación, análisis y presentación de datos de medición eran incompletos y los resultados eran difíciles de interpretar.

SUMARIO DE LA INVENCIÓN La presente invención pretende superar los inconvenientes de los enfoques anteriores, indicados anteriormente. Según la presente invención,... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de calificación de la precisión de un sistema de mecanizado que tiene una máquina (40) multieje con control numérico y un accesorio (30) de sujeción flexible para sujetar las piezas de trabajo (W) a mecanizar, y que pasa a realizar la operaciones de mecanizado tras la calificación, en el que el procedimiento comprende:

montar una sonda (70) de medición de contacto en un husillo (62) de la máquina donde una máquina herramienta estaría montada normalmente para el mecanizado, comprobar la precisión del posicionamiento de la máquina (40) moviendo la máquina (40) para hacer que la sonda (70) contacte con un elemento de referencia (M) fijo montado en una posición conocida, de manera que la sonda (70) mide una posición del elemento de referencia (M) , y pasar a la siguiente etapa solo si la posición medida por la sonda del elemento de referencia (M) está dentro de una primera tolerancia predeterminada de la posición conocida, y comprobar la precisión del posicionamiento del accesorio (30) de sujeción moviendo la máquina (40) para hacer que la sonda contacte cada uno de entre una pluralidad de elementos (32) de sujeción del accesorio (30) que han sido colocados en posiciones determinadas dentro de una unidad (36) de control numérico del accesorio (30) de sujeción que controla el posicionamiento de los elementos (32) de sujeción, de manera que la sonda (70) mide una posición de cada elemento (32) de sujeción; pasar a las operaciones de mecanizado solo si la posición medida por la sonda de cada elemento (32) de sujeción que ha sido comprobado está dentro de una segunda tolerancia predeterminada con respecto a la posición determinada dentro de la unidad (36) de control numérico del accesorio (30) de sujeción; caracterizado por que: la precisión del accesorio de sujeción es comprobada después de comprobar la precisión del posicionamiento de la máquina; en el que la comprobación de la precisión del posicionamiento del accesorio de sujeción comprende comparar las posiciones medidas por la sonda de cada uno de los elementos de sujeción con las posiciones deseadas, determinar los valores delta que representan las discrepancias entre las posiciones reales y deseadas y tener en cuenta los valores delta en el software de la unidad de control numérico y, después, realizar una comprobación posterior a la calibración colocando el accesorio en diversas configuraciones diferentes con los elementos de sujeción en posiciones diferentes a las usadas en la comprobación inicial de la precisión del posicionamiento del accesorio de sujeción, y calcular los segundos valores delta para cada configuración, en el que la intervención física se lleva a cabo si los segundos valores delta exceden un límite de umbral; en el que el procedimiento comprende además: cargar una pieza a mecanizar en el accesorio de sujeción una vez pasadas las comprobaciones y sondear una serie de puntos de ajuste, primarios y secundarios, sobre la pieza de trabajo para verificar que la pieza de trabajo está ubicada en la ubicación apropiada con relación a la máquina.

2. Procedimiento según la reivindicación 1, que comprende además comprobar globalmente la precisión del posicionamiento de la máquina (40) a lo largo de una zona de trabajo de la misma:

montando una diana (92) reflectora sobre la máquina contigua al husillo (62) ; montando un instrumento (90) de medición por láser en una ubicación fija cercana a la máquina (40) ; moviendo la máquina (40) de manera que la diana (92) es colocada en cada posición de entre una pluralidad de posiciones separadas a lo largo de la zona de trabajo; dirigiendo un haz (94) láser desde el instrumento (90) de medición por láser para que se refleje desde la diana (92) de nuevo al instrumento (90) de medición por láser, en el que el instrumento (90) de medición por láser es operable para calcular las coordenadas de posición de la diana (92) en base a las características derivadas a partir del haz reflejado, de manera que las coordenadas de posición de la diana (92) son determinadas para cada posición en la zona de trabajo; y pasando a las operaciones siguientes solo si las coordenadas de posición de la diana (92) determinadas en el instrumento (90) de medición por láser para cada posición de la diana (92) están dentro de tolerancias predeterminadas con respecto a las coordenadas de posición dentro de una unidad (64) de control numérico de la máquina.

3. Procedimiento según la reivindicación 2, en el que la máquina (40) es móvil a lo largo de cada uno de entre un primer eje de traslación y un segundo eje de traslación que son perpendiculares, y en el que se crea un marco de referencia maestro basado en los ejes de traslación de la máquina en el instrumento (90) de medición por láser previamente a la comprobación de la precisión global de la máquina:

moviendo la máquina (40) a lo largo del primer eje de traslación y usando el instrumento (90) de medición para determinar las coordenadas de la diana (92) en cada punto de entre una pluralidad de puntos separados a lo largo del primer eje de traslación; moviendo la máquina (40) a lo largo del segundo eje de traslación y usando el instrumento (90) de medición para determinar las coordenadas de la diana (92) en cada punto de entre una pluralidad de puntos separados a lo largo del segundo eje de traslación; y calculando un ajuste lineal de las coordenadas determinadas para crear un conjunto de ejes mutuamente ortogonales que definen el marco maestro de referencia; y en el que las coordenadas de la diana (92) se determinan en el marco maestro de referencia durante la comprobación de la precisión global de la máquina (40) .

4. Procedimiento según la reivindicación 3, en el que la máquina (40) incluye una muñeca (56) formada por un cabezal (58) y un cuerpo (60) de sujeción de husillo, en el que el cabezal (58) está montado, de manera giratoria, en un cilindro (54) que puede ser trasladado, de manera independiente, a lo largo de cada uno de los tres ejes X, Y y Z mutuamente ortogonales, en el que el cabezal (58) puede girar en el cilindro (54) alrededor de un primer eje (C) de rotación que es nominalmente paralelo al eje Z, en el que el cuerpo (60) de sujeción de husillo puede girar en el cabezal (58) alrededor de un segundo eje (A) de rotación perpendicular al primer eje (C) de rotación, en el que el husillo (62) está montado en el cuerpo (60) de sujeción de husillo de manera que cuando cada uno de entre el cabezal (58) y el cuerpo (60) se hace girar a sus posiciones iniciales un eje del husillo (62) está alineado nominalmente a lo largo del primer eje (C) de rotación, y en el que la etapa de montaje de la sonda (70) de medición de contacto comprende montar la sonda (70) en el husillo (62) de manera que la sonda (70) se extiende longitudinalmente a lo largo de, y está alineada con, el eje del husillo (62) .

5. Procedimiento según la reivindicación 4, que comprende además comprobar la precisión y la alineación del segundo eje (A) de rotación, colocando el cuerpo (60) de sujeción de husillo en su posición inicial y girando el cabezal (58) alrededor del primer eje (C) de rotación a cada una de dos posiciones separadas angularmente, y detectar si la sonda se mueve de su posición en el espacio como resultado de la rotación del cabezal (58) .

6. Procedimiento según la reivindicación 4 ó 5, en el que el montaje de la sonda (70) en el husillo (62) se realiza de manera que la sonda (70) tiene una longitud predeterminada medida a lo largo del eje del husillo (62) desde una punta de la sonda (70) al segundo eje (A) de rotación.

7. Procedimiento según la reivindicación 6, en el que la longitud desde la punta de la sonda (70) al segundo eje (A) de rotación es comprobada para asegurar que está dentro de una tolerancia predeterminada de la longitud predeterminada antes de comprobar la precisión del posicionamiento de la máquina (40) y el accesorio de sujeción con la sonda (70) .

8. Procedimiento según la reivindicación 7, en el que el husillo (62) puede ser trasladado a lo largo de su eje con respecto al cuerpo (60) de sujeción de husillo hacia y desde el segundo eje (A) de rotación alrededor del cual gira el cuerpo (60) de sujeción de husillo, y en el que el husillo (62) es trasladado a una posición inicial del mismo antes de comprobar la longitud de la sonda (70) .

9. Procedimiento según la reivindicación 1, en el que la máquina es del tipo que tiene un husillo portaherramientas montado en un cuerpo de sujeción de husillo, en el que el cuerpo está montado, de manera giratoria, en un cabezal que está montado, de manera giratoria, en un cilindro que puede moverse a lo largo de tres ejes de traslación, mutuamente ortogonales, en el que el procedimiento comprende:

(a) montar la sonda de medición en el husillo de manera que, cuando el cuerpo está en una posición inicial del mismo, un eje longitudinal de la sonda está alineado colinealmente con un primer eje de rotación de la máquina alrededor del cual gira el cabezal con respecto al cilindro, y de manera que la sonda tiene una longitud predeterminada entre una punta de la sonda y un segundo eje de rotación alrededor del cual gira el cuerpo con respecto al cabezal;

(b) comprobar la precisión de la máquina a lo largo de cada uno de los tres ejes de traslación mediante la colocación del cuerpo y el cabezal en posiciones de giro fijas, haciendo que la máquina mueva el cilindro a lo largo de cada uno de los tres ejes de traslación de manera que la punta de la sonda contacte con un elemento de referencia fijo, comparando las posiciones del elemento de referencia medidas por la sonda con las posiciones previamente enseñadas con el fin de determinar si hay un desplazamiento de la máquina

(c) comprobar la precisión del posicionamiento de rotación del cuerpo de la máquina mediante el posicionamiento del cabezal en una posición en la que el segundo eje de rotación es paralelo a uno de los ejes de traslación, girando el cuerpo alrededor del segundo eje de rotación y detectando si la punta de la

10

sonda se mueve a lo largo de dicho un eje de traslación, en el que dicho movimiento indica una imprecisión en el posicionamiento rotacional del cabezal, y corrigiendo cualquier imprecisión en el posicionamiento rotacional que supere un imprecisión máxima permitida.

10. Procedimiento según la reivindicación 9, en el que el montaje de la sonda (70) de medición comprende:

montar la sonda (70) de medición en el husillo (62) portaherramientas de la máquina (40) de manera que el eje longitudinal de la sonda (70) está alineado generalmente a lo largo de un eje del husillo (62) , y asegurar la precisión de la alineación y la longitud de la sonda (70) realizando las etapas de:

(1) comprobar la alineación de la sonda (70) con el primer eje (C) de rotación de la máquina (40) alrededor del que puede girar el cabezal (58) posicionando el cuerpo (60) en una posición en la que se supone que el eje de la sonda (70) está alineado con el primer eje (C) de rotación, haciendo girar el cabezal alrededor del primer eje (C) de rotación y detectando si la punta (72) de la sonda (70) se desvía de una posición fija en el espacio como resultado de la rotación, en el que dicha desviación indica una falta de alineación de la sonda

(70) con el primer eje (C) de rotación, y corriendo cualquier desajuste que supere un desajuste máximo permisible; y

(2) determinar una longitud desde la punta (72) de la sonda (70) en el segundo eje (A) de rotación alrededor del cual gira el cuerpo (60) en el cabezal (58) , y ajustar la longitud dentro de una tolerancia de una longitud deseada.

11. Procedimiento según la reivindicación 10, en el que la etapa (1) comprende hacer girar el cabezal (58) alrededor del primer eje (C) de rotación a una primera posición y mover la máquina (40) para hacer que la punta (72) de la sonda contacte con un elemento de referencia (M) fijo de manera que un primer conjunto de coordenadas de posición para el elemento de referencia (M) son medidas por la máquina (40) , a continuación, hacer girar el cabezal (58) alrededor del primer eje (C) de rotación a una segunda posición y mover de nuevo la máquina (40) para hacer que la punta (72) de la sonda contacte con el elemento de referencia (M) de manera que un segundo conjunto de coordenadas de posición para el elemento de referencia (M) son medidas por la máquina, y comparar el primer conjunto de coordenadas de posición y el segundo conjunto de coordenadas de posición para determinar si hay falta de alineación de la sonda (70) con relación al primer eje (C) de rotación.

12. Procedimiento según la reivindicación 10, en el que la etapa (2) comprende posicionar la máquina (40) de manera que la sonda esté paralela con respecto un primer eje de traslación de la máquina (40) , mover la máquina (40) a lo largo del primer eje (X) de traslación hasta que la punta (72) de la sonda (70) contacte con un lado de un elemento de referencia (M) fijo de manera que la máquina (40) mide una posición de dicho un lado a lo largo del primer eje (X) de traslación, a continuación, hacer girar el cuerpo (60) 180 grados alrededor del segundo eje (A) de rotación y mover la máquina (40) a lo largo del primer eje (X) de traslación hasta que la punta (72) de la sonda (70) contacta un lado opuesto del elemento de referencia (M) fijo de manera que la máquina (40) mide una posición de dicho lado opuesto a lo largo del primer eje (X) de traslación, y calcular la longitud desde la punta (72) de la sonda al segundo eje (A) de rotación en base a las posiciones medidas de los dos lados del elemento de referencia (M) y una distancia conocida entre los dos lados.

13. Procedimiento según la reivindicación 9, que comprende además el uso de un sistema de detección de posición independiente para comprobar la precisión del posicionamiento de la máquina en una pluralidad de ubicaciones separadas en una zona de trabajo de la máquina (40) , en el que el sistema de detección de posición comprende una diana (92) montada contigua al husillo (62) y un instrumento (90) de medición operable para medir las coordenadas de la diana (92) , en el que la máquina (40) es movida para posicionar el husillo (62) en cada una de dicha pluralidad de ubicaciones y las coordenadas de la diana (92) son medidas por el sistema de detección de posición para cada ubicación y los errores en el posicionamiento de la máquina (40) se determinan comparando las coordenadas medidas con los valores esperados.

14. Procedimiento según la reivindicación 13, que comprende además crear un marco de referencia maestro con respecto a los ejes (X, Y, Z) de traslación de la máquina (40) antes de comprobar la precisión de la máquina (40) en cada uno de las ubicaciones en la zona de trabajo, en el que el marco de referencia maestro es creado:

moviendo la máquina (40) a lo largo de un primer eje de entre los ejes (X) de traslación y usando el instrumento (90) de medición para determinar las coordenadas de la diana (92) en cada punto de entre una pluralidad de puntos separados a lo largo del primer eje (X) de traslación; moviendo la máquina a lo largo de un segundo eje de entre los ejes (Y) de traslación ortogonales al primer eje (X) de traslación y usando el instrumento (90) de medición para determinar las coordenadas de la diana (92) en cada punto de entre una pluralidad de puntos separados a lo largo del segundo eje (Y) de traslación; 22

y calculando un ajuste lineal de las coordenadas determinadas para crear un conjunto de ejes mutuamente ortogonales que definen el marco de referencia maestro, y en el que el marco de referencia maestro es usado durante la comprobación de la precisión del posicionamiento de la máquina (40) .

15. Procedimiento según la reivindicación 14, que comprende además comprobar la precisión del posicionamiento de rotación de la máquina (40) alrededor del primer eje (C) y el segundo eje (A) de rotación colocando el cilindro (54) en una posición fija y girando el cuerpo (60) y el cabezal (58) para posicionar la diana (92) en una pluralidad de puntos separados, y usar el instrumento (90) de medición para determinar las coordenadas de la diana (92) en cada uno de los puntos en base al marco de referencia maestro, y comparar las coordenadas determinadas con los valores esperados.

16. Procedimiento según la reivindicación 15, en el que el procedimiento está adaptado para comprobar la precisión del posicionamiento de un accesorio (30) de sujeción de pieza de trabajo, con control numérico, usado en conjunción con la máquina (40) para sujetar una pieza de trabajo (W) a mecanizar, en el que el accesorio (30) tiene una pluralidad de elementos (32) de sujeción móviles, con control numérico, operables para acoplarse a la pieza de trabajo (W) , en el que el procedimiento comprende además:

colocar los elementos (32) de sujeción del accesorio (30) en posiciones fijas;

mover la máquina (40) a cada uno de entre una pluralidad de elementos (32) de sujeción de manera que la sonda (70) contacte con cada elemento (32) de sujeción y la máquina (40) determina una posición del elemento (32) de sujeción a lo largo de al menos un eje del marco de referencia maestro; y comparar la posición determinada por la máquina de cada elemento (32) de sujeción con una posición del elemento (32) de sujeción determinada dentro del accesorio (30) de sujeción.

17. Procedimiento según la reivindicación 16, que comprende además:

aplicar medidas correctivas al accesorio (30) de sujeción cuando una diferencia entre la posición determinada por la máquina y la posición determinada por el accesorio de uno o más de los elementos (32) 30 de sujeción supera una diferencia máxima permisible.

18. Procedimiento según la reivindicación 17, en el que la aplicación de las medidas correctivas comprende aplicar uno o más factores de corrección dentro de una unidad (36) de control numérico del accesorio (30) de sujeción en base a dicha diferencia entre la posición determinada por la máquina y la posición determinada por el accesorio de cada elemento (32) de sujeción.

19. Procedimiento según la reivindicación 18, en el que los elementos (32) de sujeción son móviles a lo largo de cada uno de entre al menos el primer eje y el segundo eje del accesorio (30) alineado generalmente con el primer eje y el segundo eje del marco de referencia maestro, en el que la sonda (70) contacta con cada elemento (32) de 40 sujeción en dos o más superficies de manera que la máquina (40) determina la posición del elemento (32) de sujeción a lo largo de cada uno de entre el primer eje y el segundo eje del marco de referencia maestro y el accesorio (30) determina la posición del elemento (32) de sujeción a lo largo de cada uno de entre el primer eje y el segundo eje del accesorio (30) , y en el que los factores de corrección son aplicados dentro de la unidad (36) de control numérico del accesorio (30) para corregir el posicionamiento de los elementos (32) de sujeción a lo largo

de cada uno de los ejes del accesorio (30) .

20. Procedimiento según la reivindicación 16, en el que la máquina (40) incluye un impulsor (42) principal montado en guías (44) lineales que definen el primer eje (X) de traslación de la máquina (40) , el cilindro (54) es deslizable sobre el impulsor (42) principal a lo largo de guías (48) lineales que definen el segundo eje (Y) de traslación de la 50 máquina y a lo largo de guías (52) lineales que definen un tercer eje (Z) de traslación de la máquina (40) , y los elementos (32) de sujeción del accesorio (30) comprenden ventosas (34) montadas en varillas (32) , en el que cada varilla (32) es extensible y retráctil a lo largo de una dirección generalmente paralela con respecto al tercer eje (Z) de traslación de la máquina, y en el que una pluralidad de las varillas (32) están colocadas en una posición constante determinada por el accesorio a lo largo del tercer eje (Z) de translación, mientras que la sonda (70) es

usada para determinar una posición determinada por la máquina a lo largo del tercer eje (Z) de traslación para dicha pluralidad de las varillas (32) , y se aplican acciones correctivas al accesorio (30) si la posiciones determinadas por la máquina posiciones de las varillas a lo largo del tercer eje (Z) de translación difieren en más de una cantidad máxima permitida de las posiciones determinadas por el accesorio.

Patentes similares o relacionadas:

Método de evaluación de un proceso de fabricación o mecanizado en el que se realiza al menos una etapa de mecanizado en una banda de acero, del 9 de Octubre de 2019, de VDEH-BETRIEBSFORSCHUNGSINSTITUT GMBH: Método para la evaluación de un proceso de producción en el que se lleva a cabo al menos una etapa de producción en al menos un producto, en el que • un dispositivo […]

Aparato de control numérico, del 11 de Septiembre de 2019, de MITSUBISHI ELECTRIC CORPORATION: Un dispositivo de control numérico para mecanizar un objeto de mecanizado moviendo una herramienta y el objeto de mecanizado uno en relación […]

Dispositivo de configuración del número de compensación, del 21 de Agosto de 2019, de CITIZEN WATCH CO. LTD.: Un dispositivo de configuración del número de compensación que comprende: un monitor que muestra una pantalla de selección de superficie de […]

Procedimiento para aumentar la seguridad frente a la avería de un eje de avance y dispositivo de control de eje, del 7 de Agosto de 2019, de OTTO BIHLER HANDELS-BETEILIGUNGS-GMBH: Procedimiento para la corrección de ubicación en función de la carga de la posición nominal que debe adoptarse de un eje de avance accionado eléctricamente […]

Procedimiento de compensación de la gravedad en un instrumento, del 12 de Junio de 2019, de THALES: Procedimiento de compensación de la gravedad en un instrumento en tierra, estando el instrumento destinado a funcionar en órbita, que consiste: […]

Máquina-herramienta, del 27 de Marzo de 2019, de Citizen Machinery Co., Ltd: Máquina-herramienta que comprende: unos medios de sujeción de herramienta de corte para sujetar una herramienta de corte para […]

Método para control de vibraciones en piezas, del 24 de Enero de 2019, de IDEKO, S. COOP: Método para control de vibraciones en piezas , siendo las piezas deformables a flexión al ser mecanizadas, caracterizado por que comprende los pasos de: • seleccionar […]

Dispositivo de Control, del 21 de Febrero de 2018, de ELSNER ELEKTRONIK GMBH: Dispositivo de control para por lo menos una protección visual y/o solar y/o para por lo menos una ventana, con por lo menos una unidad de actor (12a; 12b) para […]