Procedimiento para producir una estructura de superficie de una chapa metálica embutida, una banda continua o un rodillo de estampación cilíndrico.

Procedimiento para producir una estructura de superficie de una chapa embutida (1) metálica,

una banda continua o un rodillo de estampación cilíndrico con la ayuda de al menos un láser, comprendiendo las fases de:

- suministro y aplicación de datos digitalizados de una topografía en 3D de una estructura de superficie moldeada,

- aplicación de datos digitalizados para el control de posicionamiento de al menos un láser en un plano definido por una coordenada en X y una en Y

- aplicación de la coordenada en Z para focalizar al menos un rayo láser, determinando la coordenada en Z, la topografía en 3D perpendicularmente desde arriba hacia la estructura de superficie,

- extracción parcial de la superficie a través de al menos un rayo láser para reproducir una estructura de superficie predeterminable.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09010921.

Solicitante: Indaffil Holding AG.

Nacionalidad solicitante: Suiza.

Dirección: Industriestrasse 49 6302 Zug SUIZA.

Inventor/es: Espe,Rolf Dr. rer. nat, Espe,Oliver Dipl. Des.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- B23K26/36 B23K 26/00 […] › Retirada de material (B23K 26/55, B23K 26/57 tienen prioridad).

- B44B5/02 B […] › B44 ARTES DECORATIVAS. › B44B MAQUINAS, APARATOS O UTILES PARA TRABAJOS DE ARTE, p. ej. PARA ESCULPIR, ENTALLAR, CINCELAR, PIROGRABAR O MARQUETEAR (decoración del cuero C14B). › B44B 5/00 Máquinas o aparatos para estampar motivos decorativos o marcas, p. ej. para acuñación de moneda (ondulación de chapas o de tubos metálicos, estampado combinado con operaciones de trabajo de chapas B21D; gofrado de materias plásticas o de sustancias en estado plástico en general B29C 59/02; estampado del papel o del cartón en general B31F 1/07; repujado de una forma de impresión B41C 1/08; máquinas de impresión para realizar operaciones de impresión combinadas con estampado en relieve B41F 19/02; máquinas de escribir o mecanismos de impresión adaptados para estampación B41J 3/38; aparatos o dispositivos para el sellado en hueco B41K 1/30, B41K 3/16; aparatos para estampación con medios para deformar el material a sellar B41K 3/36; estampado del cuero C14B 1/56). › Matrices; Accesorios.

- B44C1/22 B44 […] › B44C REALIZACION DE EFECTOS DECORATIVOS (procedimientos para aplicar líquidos u otros materiales fluidos a superficies en general B05D; conformación de materias plásticas o de sustancias en estado plástico B29C; procedimientos de impresión para imágenes-transferencia B41M 3/12; procedimientos termográficos de reproducción o de marcado B41M 5/00 ); MOSAICOS; MARQUETERIA (imitación de mosaicos o de marquetería B44F 11/04 ); COLOCACION DE PAPELES PINTADOS. › B44C 1/00 Procesos no expresamente previstos en otro lugar para la producción de efectos decorativos sobre superficies (decoración de textiles D06Q). › Levantamiento superficial de material, p. ej. por grabado, por aguafuerte.

PDF original: ES-2377277_T3.pdf

Fragmento de la descripción:

Procedimiento para producir una estructura de superficie de una chapa metálica embutida, una banda continua o un rodillo de estampación cilíndrico El invento trata de un procedimiento para producir una estructura de superficie de una chapa metálica embutida, una banda continua o un rodillo de estampación cilíndrico con la ayuda de al menos un láser para aplicar el procedimiento.

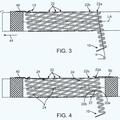

Chapas embutidas o bandas continuas se requieren para la producción de paneles de material conformado, por ejemplo, paneles de material transformado de madera que se utilizan en la industria de muebles con una decoración correspondiente. Posibilidades alternativas de uso se encuentran en la producción de paneles laminados o paneles de piso laminados. Los paneles conformados presentan un núcleo compuesto por MDF o HDF, pudiéndose aplicar, al menos por una cara, diversas coberturas de material, las cuales podrían estar compuestas por una capa decorativa y por una capa protectora (capa Overlay) . Para evitar una distorsión de los paneles conformados, están previstos también por la cara posterior, coberturas de material, de modo que en una prensa se pueden prensar entre sí los paneles conformados, utilizando chapas embutidas o bandas continuas. En este caso, se emplean preferentemente prensas a calor, puesto que las diversas coberturas de material están impregnadas con resinas termoestables, por ejemplo, la resina de melamina, conduciendo de este modo, bajo el efecto térmico, a una fusión con la superficie del núcleo. Los revestimientos decorativos utilizados pueden ser estructurados en este caso, estando impreso, por ejemplo, un acabado de madera o de azulejos, o se utilizan estructuras conformadas artísticamente de acuerdo con la aplicación particular. Para mejorar una réplica realista, sobre todo en acabados de madera, azulejos y superficies tipo piedra natural, y para lograr ciertos niveles de brillo, se utilizan las chapas embutidas y bandas continuas, que tienen una imagen negativa de la estructura propuesta. La calidad de los paneles de material conformado fabricados con revestimientos decorativos y patrones de grabado, se logra en este caso debido a la técnica de impresión digital y a tecnología de producción digital de las superficies de chapas embutidas con una gran precisión, los cuales debido a una alineación precisa se asemejan bastante a un panel de madera natural o a materiales comparables. Mediante el establecimiento de un cierto grado de brillo, se crea también la posibilidad de producir reflexiones eventuales o sombreados, que para que el espectador crean la impresión de una superficie de madera natural o de otro tipo de materiales.

Para lograr el resultado anterior, se exige un elevado estándar de calidad en la producción de chapas embutidas, bandas continuas o rodillos cilíndricos de estampación, que en particular permite una fabricación de precisión con los revestimientos decorativos previstos. Las chapas embutidas y las bandas continuas se emplean en este caso como herramienta superior e inferior en prensas de ciclo corto, las cuales están cargadas con chapas embutidas o prensas doble banda para bandas continuas, realizándose simultáneamente la estampación y el calentamiento de las capas de material, de modo que las resinas termoestables, debido a la fusión y al endurecimiento, se fusionan con el núcleo. Sin embargo, los rodillos de estampación ruedan por la superficie de un panel de material conformado y también se utilizan para la estructuración.

Para producir las chapas embutidas, bandas continuas o rodillos de estampación, se conocen procedimientos según el estado de la técnica actual, que prevén la aplicación de un material resistente al mordiente con una estructuración correspondiente sobre una superficie metálica pre-tratada, un proceso de grabado al mordiente posterior para producir una primera estructura en la superficie mediante un proceso de grabado al mordiente y luego se retira el material resistente al mordiente. Este procedimiento de trabajo se puede repetir varias veces seguidas, dependiendo de la calidad deseada de la superficie, de modo que se pueda lograr un grado de penetración particularmente alto en la superficie de la chapa embutida o en las bandas continuas y además, de una estructuración gruesa y una fina de la textura deseada. Para este propósito, se aplica por ejemplo, sobre una chapa tratada previamente, tras su la limpieza, una máscara mediante el procedimiento de serigrafía, se administra un tratamiento posterior de grabado y se consigue la estructura de la superficie deseada, aplicando la serigrafía en chapas de gran formato y sometiendo posteriormente las placas a un grabado con mordiente en toda la superficie. Todas las áreas que forman las estructuras de superficie elevada, están cubiertas en este caso mediante la máscara aplicada, de modo que se puede lograr un grabado con mordiente de la superficie de grabado sólo en las áreas, que puede ser atacado directamente por el líquido de grabado. Las áreas decapadas conforman de este modo, los valles de perfil de la estructura deseada. Después del grabado con mordiente, se limpia la superficie y, en particular, se elimina la máscara, de manera que a través de otros procedimientos de trabajo se pueda someter a la superficie a otro proceso de tratamiento de superficies, como cromado duro.

Por otra parte, existe la posibilidad de utilizar un foto-procedimiento en el que primeramente se aplica una capa fotosensible sobre toda la superficie. A continuación, esta capa debe ser expuesta, de acuerdo con la máscara, para producir la estructura de la superficie. Luego es necesario revelar la foto-capa. Entretanto, se deben realizar meticulosos enjuagues, a fin de que la superficie pueda ser limpiada y preparada para las siguientes fases de trabajo. Después de revelar la foto-capa se produce una máscara, que también puede llamarse plantilla de grabado con mordiente o protector de grabado con mordiente. La reproducibilidad de las máscaras producidas de esta manera es problemática debido a que el positivo o negativo para la exposición de la capa fotosensible, se debe posicionar siempre exactamente en la misma posición respecto de la capa fotosensible, cuando se tenga que producir más de un proceso de exposición y un proceso de grabado con mordiente uno tras otro con el fin de aplicar estas complejas estructuras tridimensionales en la superficie de una chapa embutida o en una banda continua. Esto es particularmente problemático cuando el positivo o negativo para la exposición de la capa fotosensible se aplica directamente a ésta y el negativo o el positivo no tienen exactamente la misma distancia en cada punto de la capa fotosensible. La reproducibilidad de la aplicación de la máscara, en particular cuando se trata del método fotográfico para lograr una alta precisión de imagen, no siempre está garantizada. Otras dificultades pueden surgir cuando se deba conseguir una estructura tridimensional a través de varios sucesivos procesos de grabado y de exposición y para ello se tengan que aplicar sucesivamente múltiples máscaras, considerando que tras cada aplicación de una máscara se produce un proceso de grabado con mordiente. Debido a la colocación exacta de las máscaras y por la cantidad requerida de ellas, la producción de chapas embutidas o bandas continuas es muy compleja y costosa. La disolución de la estructura de la superficie depende en este caso considerablemente de la máscara aplicada y del proceso empleado, siendo además necesario un número significativo de etapas de trabajo, para lo que se requiere, en particular, una compleja manipulación, debido a las dimensiones las chapas embutidas o bandas continuas.

Recientemente, en lugar del procedimiento fotográfico o serigráfico, se procedió a aplicar la máscara correspondiente directamente en la chapa embutida, por ejemplo, mediante una impresora de inyección de tinta, empleando sin embargo, datos digitalizados. Esta medida asegura que se pueda aplicar con precisión y repetidamente la misma imagen sobre la misma superficie, creando una estructura particularmente profunda, es decir, grabado con mordiente de la superficie. Sin embargo, también en este procedimiento es necesaria una serie de procesos de grabado, que no se consideran ecológicos precisamente.

Por consiguiente, el principal objetivo del presente invento consiste en proporcionar un nuevo procedimiento, con el que se pueda producir la superficie de las chapas embutidas y de las bandas continuas, recurriendo para ello en este caso, a una tecnología ecológica.

Según el invento, para lograr este objetivo se prevé, que la producción de una estructura de superficie de una chapa embutida o de una banda... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir una estructura de superficie de una chapa embutida (1) metálica, una banda continua o un rodillo de estampación cilíndrico con la ayuda de al menos un láser, comprendiendo las fases de:

- suministro y aplicación de datos digitalizados de una topografía en 3D de una estructura de superficie moldeada,

- aplicación de datos digitalizados para el control de posicionamiento de al menos un láser en un plano definido por una coordenada en X y una en Y

- aplicación de la coordenada en Z para focalizar al menos un rayo láser, determinando la coordenada en Z, la topografía en 3D perpendicularmente desde arriba hacia la estructura de superficie,

- extracción parcial de la superficie a través de al menos un rayo láser para reproducir una estructura de superficie predeterminable.

2. Procedimiento para producir una estructura de superficie según la reivindicación 1, caracterizado porque se emplean varios láser para el mecanizado en un dispositivo de coordenadas en el plano y porque se avanzan conjuntamente en sentido de las otras coordenadas,

3. Procedimiento para producir una estructura de superficie según la reivindicación 1 ó 2, caracterizado porque se produce una focalización de al menos un rayo láser hasta 250 !m en profundidad respecto a la superficie.

4. Procedimiento para producir una estructura de superficie según la reivindicación 3, caracterizado porque hace el seguimiento de la focalización de al menos un láser, dependiendo de una modificación de distancias que se producen entre la superficie y la óptica láser.

5. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 4, caracterizado porque el o los rayos láser impactan sobre la superficie bajo un ángulo respecto a la línea perpendicular (en sentido Z) .

6. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 5, caracterizado porque el rayo láser se produce sobre un diámetro de 2 hasta 10 nm.

7. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 6, caracterizado porque se aplica un láser de fibra con una energía de entre 5 y 500 vatios, preferentemente entre 10 y 100 vatios, particularmente preferentemente entre 20 y 40 vatios.

8. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 7, caracterizado porque se aplica láser de fibra pulsado con un rendimiento de 20 a 40 vatios, una longitud de onda de 532 a 1064 nm y una energía de pulsado de 1 mJ en una duración de pulso de 100 nanosegundos con una secuencia de repetición de 20 a 80 Khz.

9. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 8, caracterizado porque la matriz de láser está compuesta por un láser, un dispositivo de expansión de rayos y un dispositivo de focalización (óptica láser) .

10. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 9, caracterizado porque la energía del o de los láser se reduce mediante un debilitador láser.

11. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 10, caracterizado porque el dispositivo focalizador está dispuesto a una distancia de 10 a 100 cm respecto a la superficie.

12. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 11, caracterizado porque la estructura de superficie está subdividida en áreas parciales, independientemente de un reporte repetitivo, las cuales se mecanizan secuencialmente a través de un láser o al menos parcialmente mecanizadas en paralelo por varios láser.

13. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 12, caracterizado porque los límites de las áreas parciales se seleccionan libremente, siendo determinadas preferentemente, de tal modo que coincidan los límites con áreas de la superficie no mecanizadas.

14. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 13, caracterizado porque las áreas parciales predeterminadas presentan una longitud de bordes de 10 a 800 cm, preferentemente entre 50 y 500 cm, dependiendo del láser aplicado.

15. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 14, caracterizado porque las áreas parciales determinadas, se mecanizan mediante un láser y una óptica láser correspondiente.

16. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 15, caracterizado porque están previstos puntos de medición sobre la superficie, los cuales permiten en cualquier momento un control de la posición del láser y/o del dispositivo focalizador, de modo que se puede producir un control corrector.

17. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 16, caracterizado por la aplicación de datos digitalizados de una estructura de superficie que reproducen materias primas naturales, por ejemplo, superficies de madera, minerales naturales, particularmente superficies de piedras naturales, estructuras producidas artificialmente, por ejemplo, superficies cerámicas.

18. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 17, caracterizado por la aplicación de un escáner 3D para registrar datos digitalizados, el cual reproduce fielmente la totalidad de la superficie de la plantilla modelo con la ayuda de espejos dirigibles o explorando toda la estructura de superficie con la ayuda un rayo láser desviado por al menos un espejo y registrando los reflejos obtenidos desde aquí, o aplicando conformadores de escalas grises de una estructura de superficie para calcular los datos digitalizados que permiten determinar una topografía 3D.

19. Procedimiento para producir una estructura de superficie según una de las reivindicaciones 1 a 18, caracterizado por convertir los datos digitales registrados, particularmente mediante interpolación o inducción de datos para controlar la óptica láser.

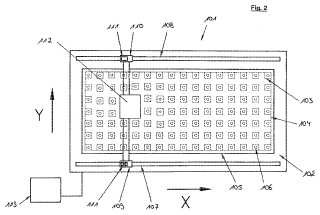

20. Dispositivo para aplicar el procedimiento según una de las reivindicaciones 1 a 19, que presenta un dispositivo de apoyo para los materiales a mecanizar, al menos un láser con dispositivo focalizador y de expansión de rayos y una unidad de guiado tipo trineo para desplazar la matriz de láser a una posición cualquiera dentro de un plano definido por la coordenada en x e y, así como elementos de accionamiento independientes para abordar la posición y una unidad de control prevista para abordar la posición y focalizar la óptica láser, caracterizado porque el abordamiento de las coordenadas tanto en x como en y, se produce mediante datos digitalizados predeterminados de una topografía 3D de una estructura de superficie moldeada y la coordenada en z sirve para focalizar al menos un láser, siendo la coordenada en z, la que determina la topografía 3D perpendicularmente a la estructura de superficie desde arriba y con la ayuda de al menos un láser se puede extraer parcialmente la superficie.

21. Dispositivo según la reivindicación 20, caracterizado porque una o varias matrices láser (114) compuestas por un láser con dispositivo difusor de rayos y con un dispositivo focalizador están dispuestas en un sentido de coordenadas en el plano, pudiéndose desplazar conjuntamente en sentido de las demás coordenadas.

22. Dispositivo según una de las reivindicaciones 20 ó 21, caracterizado porque el dispositivo de focalización está dispuesto a una distancia de entre 10 y 100 cm respecto a la superficie, cubriendo una superficie con una longitud de cantos de 10 y 800 cm, preferentemente entre 50 y 500 cm.

23. Dispositivo según las reivindicaciones 20, 21 ó 22, caracterizado porque el dispositivo de apoyo presenta una superficie plana (103) subdividida en una pluralidad de superficies parciales, disponiendo dentro las superficies parciales, de orificios de absorción para un dispositivo de succión al vacío.

Patentes similares o relacionadas:

Equipo para marcaje de productos por láser, del 24 de Julio de 2019, de MACSA ID, S.A.: Equipo para marcaje de productos por láser, comprendiendo una carcasa exterior que define al menos un volumen interior, comprendiendo dicho volumen interior […]

Discos de seguridad y método, del 1 de Mayo de 2019, de Donadon Safety Discs and Devices S.R.L: Un disco de seguridad que comprende un elemento de lámina que tiene un espesor(s) de entre 15 μm y 1 milímetro y al menos un corte no […]

Dispositivo de mecanizado por láser y procedimiento para la fabricación de una superficie sobre una pieza bruta, del 17 de Abril de 2019, de Ewag AG: Procedimiento para fabricar al menos un arista de corte delimitada por una superficie de deslizamiento y una superficie libre , en el que se proporciona una […]

Dispositivo de mecanizado por láser y procedimiento para la fabricación de un útil simétrico en rotación, del 20 de Marzo de 2019, de Ewag AG: Procedimiento para la fabricacion al menos de una ranura receptora de virutas y al menos una arista de corte en una pieza bruta , con las etapas: - facilitacion […]

Procedimiento para marcar un código de matriz de datos sobre una pieza de trabajo por medio de un rayo láser, del 19 de Marzo de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Procedimiento para marcar un código de matriz de datos en forma de una matriz de n*m celdas claras y oscuras, que consisten cada una de ellas en una matriz de s*t […]

Método para conformar un stent y un stent obtenido con dicho método, del 2 de Enero de 2019, de MEDTRONIC VASCULAR, INC.: Un método de conformar un stent ; comprendiendo el método:

conformar una forma ondulada a partir de un material conformable, comprendiendo […]

Método para conformar un stent y un stent obtenido con dicho método, del 2 de Enero de 2019, de MEDTRONIC VASCULAR, INC.: Un método de conformar un stent ; comprendiendo el método:

conformar una forma ondulada a partir de un material conformable, comprendiendo […]

Sistema de obtención de imágenes para la eliminación de recubrimientos, del 20 de Septiembre de 2018, de Edison Welding Institute, Inc: Sistema para eliminar un recubrimiento de una superficie, que comprende: (a) un escaner de laser , en donde el escaner de laser incluye ademas […]

Procedimiento y utilización de un dispositivo para la separación de hojas individuales de un panel de vidrio laminado, del 28 de Febrero de 2018, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento de separación de al menos una hoja individual de dimensión y forma de borde predefinidas de un panel de vidrio laminado que presenta […]