PROCESO DE CONVERSIÓN DE BIOMASA EN COMBUSTIBLE LÍQUIDO.

La presente invención describe un procedimiento para la producción de combustible líquido,

con un contenido alto en alcanos y bajo en compuestos oxigenados que comprende al menos:

- un primer paso de tratamiento de 2-metilfurano con un catalizador y agua en condiciones de reacción para formar una mezcla de productos con al menos diez átomos de carbono,

- un segundo paso de hidrogenación y deshidratación catalítica del producto o de la mezcla obtenido en el paso 1, utilizando catalizadores de hidrogenación y de deshidratación adecuados.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030928.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: CORMA CANOS,AVELINO, RENZ,MICHAEL, DE LA TORRE ALFARO,OLALLA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C1/20 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › a partir de compuestos orgánicos que contienen solamente átomos de oxígeno como heteroátomos.

- C10G3/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

PDF original: ES-2371839_A1.pdf

Fragmento de la descripción:

Proceso de conversión de biomasa en combustible líquido.

Campo de la invención

Esta invención pertenece al campo de la conversión de biomasa vegetal en combustibles para transporte.

Estado del arte anterior a la invención

Biocarburantes o biocombustibles son combustibles de origen vegetal, que tienen características parecidas a las de combustibles fósiles, lo que permite su utilización en motores apenas modificados. Estos combustibles tienen varias ventajas medio-ambientales. En el caso de que el biocombustibles sea de origen vegetal, el balance de dióxido de carbono en su combustión es teóricamente neutro ya que se puede considerar que esa misma cantidad de dióxido de carbono que se produce en dicha combustión, se ha consumido previamente del dióxido de carbono de la atmósfera a través de los ciclos de fotosíntesis (en un periodo de años). Además, los biocarburantes no contienen o contienen en bajos cantidades compuestos de nitrógeno y azufre. Así pues, en su combustión no se producirán, o si se producen deberían ser en menores cantidades que en el caso de combustibles fósiles, óxidos de nitrógeno y de azufre que causan irritaciones y daños en el aparato respiratorio y que son el origen de la formación de ozono troposférico y del smog. Es conocido que estos óxidos fomentan la formación de la lluvia ácida siendo los óxidos de azufre los principales causantes de la misma.

La primera generación de biocarburantes se centró principalmente en el biodiesel (junto con el bioetanol). Hoy en día, con el nombre biodiesel (o FAMEs) se denomina a los esteres metílicos y etílicos de los ácidos grasos. El biodiesel se obtiene por transesterificación de aceites vegetales con metanol o etanol. Este biocombustible tiene algunas desventajas que limitan su uso en los motores actuales a cantidades del orden del 6%. Otro inconveniente del biodiesel es que un almacenamiento inadecuado o alargado puede favorecer su descomposición y liberar ácidos grasos. Estos ácidos no son completamente solubles en la mezcla y la formación de sólidos puede causar problemas en conductos y filtros, además de las posibles corrosiones causadas por sus propiedades ácidas. Sin embargo, la razón principal por la cual el biodiesel no puede sustituir en la actualidad al diesel convencional esta relacionado con el hecho de que el aceite vegetal se obtiene principalmente de plantas de cultivo lo que hace que compita por superficie cultivable. Esto quiere decir que al final la producción del biodiesel compite con la producción de alimentos, llegando a aumentar considerablemente el precio de algunos alimentos básicos.

Para evitar la competencia con la producción de alimentos se ha desarrollado una segunda generación de biocombustibles, que debe evitar plantas, semillas, tubérculos, etc. que tengan uso directo como alimento y, en general, cualquier biomasa vegetal que requiere superficie cultivable. Sobre estas bases se pretende desarrollar biocombustibles de segunda generación a partir de celulosa o hemicelulosa que puede provenir de madera (virutas o serrín) pero también de cualquier tipo de residuo de biomasa vegetal.

Recientemente se han sugerido posibles soluciones al problema de la producción de biocarburantes de segunda generación. En el proceso descrito por J. A. Dumesic y col. (Science 2005, 308, 1446-1450; PTC Int. Appl. WO2008151178, 2008; US Patent 20090124839, 2007) se lleva a cabo la condensación aldólica de 5-hidroximetilfurfural (HMF; o de furfural) para conseguir moléculas con 9, 12 ó 15 átomos de carbono (ver esquema 1) que en pasos posteriores se pueden hidrogenar a sus correspondientes alcanos. Esta tecnología presenta varios inconvenientes. Por ejemplo el hecho de que la condensación aldólica necesita una segunda materia prima ya que una condensación aldólica del HMF o del furfural consigo mismo no es posible, por lo que es necesario realizar una condensación aldólica cruzada. Con este fin, Dumesic y colaboradores emplean acetona como conector de dos moléculas furánicas. Sin embargo, una condensación aldólica cruzada implica, por su naturaleza, una selectividad más baja, ya que la acetona puede condensar consigo misma.

Esquema 1

(adaptado de Science 2005, 308, 1446-1450).

Esto tiene como consecuencia que si se emplean relaciones estequiométricas, lo que quiere decir 2 moles de furfural y 1 mol de acetona (ya que la acetona puede reaccionar por ambos extremos), se obtendría entre un 16 y un 37% de componentes con solamente 5 átomos de carbono que tiene un interés muy limitado como componentes para la gasolina (Appl. Catal. B Environ. 2006, 66, 111-118). En otras condiciones aparece un segundo producto con 8 átomos de carbono que suele ser un tercio de la mezcla. Este producto de condensación se hidrogena a n-octano que tampoco tiene una aplicación interesante, ni en gasolina por ser de cadena lineal, ni en diesel por el bajo peso molecular. Para aumentar la selectividad a un 85% con un rendimiento de 71% se tiene que llevar a cabo la condensación en una fase acuosa, y la hidrogenación en hexadecano como disolvente a 120ºC lo que supone un encarecimiento de proceso (Appl. Catal. B Environ. 2006, 66, 111-118). Los propios autores se dieron cuenta de las desventajas causadas por la selectividad y propusieron como alternativa la hidrogenación del anillo furánico a tetrahidrofurano ya que estos derivados son capaces de efectuar una condensación aldólica consigo mismo lo que garantizaría una alta selectividad. Sin embargo, la hidrogenación quimioselectiva de, por ejemplo, furfural a tetrahidrofurfural en un paso es aun un reto y actualmente se lleva acabo en varias etapas. En cualquier caso, si se acepta un proceso multietapa, se pueden conseguir moléculas con un total de 10 átomos de carbono (Science 2005, 308, 1446-1450) igual que por la formación de furoin.

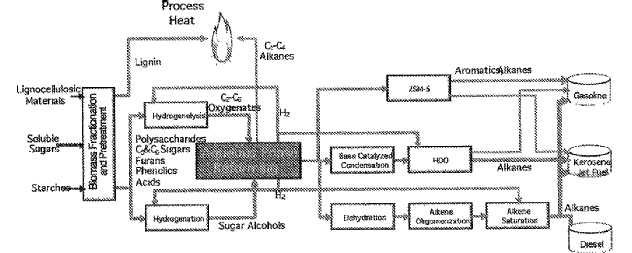

Una solución alternativa para la producción de biocarburantes de segunda generación se describe en R. D. Cortright, WO2008109877, 2007; Int. Sugar J. 2008, 110, 672-679, produciendo en un primer paso mezclas de compuestos con 4 átomos de carbono o más a partir de compuestos oxigenados en una solución acuosa en presencia de un catalizador de desoxigenación y uno de condensación (Aqueous Phase Reforming). Con el fin de obtener altos niveles de alcanos los inventores utilizan catalizadores básicos para condensar cetonas y aldehídos como en el caso de Dumesic o la oligomerización de alquenos. Sin embargo la manera que tienen de combinar moléculas con bajo número de carbonos no es suficiente para dar moléculas con un número de átomos de carbono suficientemente alto para ser utilizadas como Diesel. Así, el contenido en los productos crudos de moléculas con diez átomos de carbono o más está por debajo del 50%. El esquema 2 ilustra el proceso de Cortright.

Esquema 1

(adaptado de Int. Sugar J. 2008, 110, 672-679).

Otra contribución interesante de Dumesic (Science 2010, 327, 1110-1114) propone la conversión de gama-valerolactona en buteno, agua y dióxido de carbono en un primer paso. En un segundo paso el buteno es oligomerizado. El sustrato empleado, la gama-valerolactona, había sido identificada recientemente como molécula de plataforma que se puede obtener por hidrogenación de ácido levulínico, que es a su vez molécula de plataforma producido a partir de residuos agrícolas. Con su nuevo proceso Dumesic consigue convertir la lactona en una mezcla de alquenos de ocho o más átomos de carbono con un rendimiento por encima del 75%. Sin embargo, las moléculas con solamente ocho átomos de carbono no son aptas para la fracción diesel y por esto el rendimiento a diesel se reduce en un veinte por ciento.

En otros intentos de convertir biomasa en carburantes se obtienen productos oxigenados. Estos no cumplen el requisito exigido para los biocombustibles de segunda generación para que puedan usarse en los motores actualmente en uso y podrían, quizás, utilizarse como aditivos que solamente se pueden añadir al combustible en concentraciones limitadas. Ejemplos de estos pueden ser 2,5-dimetilfurano (Nature, 2007, 447, 982-986), o éteres... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la producción de un combustible caracterizado por que comprende al menos:

a) Un primer paso de tratamiento de 2-metilfurano con un catalizador y agua en condiciones de reacción para formar una mezcla de productos con al menos diez átomos de carbono.

b) Un segundo paso de hidrogenación y deshidratación catalítica de la mezcla de productos obtenida en a).

2. Un procedimiento según la reivindicación 1, caracterizado porque en el primer paso se forma una mezcla de hidrocarburos oxigenados.

3. Un procedimiento según la reivindicación 1, caracterizado porque en el primer paso la mezcla de productos comprende, al menos, un oligómero del 2-metilfurano.

4. Un procedimiento según la reivindicación 3, caracterizado porque el oligómero obtenido está en un porcentaje de al menos 20% en peso.

5. Un procedimiento según la reivindicación 1, caracterizado porque los productos del primer paso contienen al menos 15 átomos de carbono.

6. Un procedimiento según las reivindicaciones 1 hasta 5, caracterizado porque el primer paso se lleva a cabo en presencia de un catalizador ácido.

7. Un procedimiento según la reivindicación 6, caracterizado porque el primer paso se lleva a cabo en presencia de un ácido mineral.

8. Un procedimiento según la reivindicación 7, caracterizado porque el primer paso se lleva a cabo en presencia de ácido sulfúrico.

9. Un procedimiento según la reivindicación 6, caracterizado porque el paso 1 se lleva a cabo en presencia de un ácido insoluble.

10. Un procedimiento según la reivindicación 6, caracterizado porque el paso 1 se lleva a cabo en presencia de una resina ácida.

11. Un procedimiento según la reivindicación 1, caracterizado porque la reacción del primer paso se lleva a cabo a una temperatura entre 0ºC y 200ºC y preferentemente entre 0ºC y 100ºC.

12. Un procedimiento según la reivindicación 1, caracterizado porque la hidrogenación/deshidratación del segundo paso se lleva a cabo a una temperatura entre 180ºC y 450ºC y preferentemente entre 220ºC y 400ºC.

13. Un procedimiento según la reivindicación 1, caracterizado porque la hidrogenación del segundo paso se lleva a cabo a una presión de hidrógeno entre 0.1 bar y 60 bar, y preferentemente entre 3 bar y 50 bar.

14. Un procedimiento según la reivindicación 1, caracterizado porque el catalizador del segundo paso comprende al menos una función metálica y una función deshidratante.

15. Un procedimiento según la reivindicación 14, caracterizado porque el catalizador del segundo paso comprende al menos uno de los elementos seleccionado entre Re, Pd, Ru, Pt, Rh, Ni, o Cu soportado.

16. Un procedimiento según la reivindicación 15, caracterizado porque el soporte está seleccionado entre carbón activo, un óxido inorgánico y combinaciones de los mismos.

17. Un procedimiento según la reivindicación 16, caracterizado porque el soporte es un óxido inorgánico seleccionado entre alúmina, zirconia, titania, sílice y combinaciones de ellas.

Patentes similares o relacionadas:

Métodos y aparatos de procesamiento de combustible para mejorar una corriente de aceite de pirólisis y una corriente de hidrocarburos, del 22 de Julio de 2020, de UOP LLC: Un método para mejorar una corriente de aceite de pirólisis y una corriente de hidrocarburos en una unidad de craqueo catalítico fluido que incluye una […]

Un método de obtención de biohidrocarburos líquidos a partir de aceites de origen natural, del 15 de Julio de 2020, de Siec Badawcza Lukasiewicz - Instytut Chemii Przemyslowej im. Prof. Ignacego Moscickiego: Un método de obtención de biohidrocarburos líquidos a partir de aceites de origen natural, especialmente aceites vegetales residuales, grasas animales, aceites […]

Proceso para la producción de biodiésel y productos relacionados, del 15 de Julio de 2020, de ARGENT ENERGY (UK) LIMITED: Un proceso para producir biodiésel a partir de una mezcla, comprendiendo dicho proceso las etapas de: (i) proporcionar la mezcla a un recipiente de reacción […]

Método para producir cetonas para aplicaciones de combustible y aceite, del 8 de Julio de 2020, de NESTE OYJ: Un método para producir cetonas, adecuado para la fabricación de componentes de aceite base o combustible diésel, a partir de una materia prima […]

Procedimiento y aparato para purificar material de origen biológico, del 17 de Junio de 2020, de UPM-KYMMENE CORPORATION: Procedimiento para purificar material de aceite de bogol, que comprende las siguientes etapas (a) evaporar el material de aceite de bogol en una primera etapa de evaporación […]

Procedimiento para mejorar la densidad energética de las materias primas utilizando sales de formiato, del 29 de Abril de 2020, de UNIVERSITY OF MAINE SYSTEM BOARD OF TRUSTEES: Un procedimiento de formación de hidrocarburos líquidos, comprendiendo el procedimiento la mezcla de una materia prima que contiene […]

Proceso para la composición de hidrocarburos útiles como combustible y fueloil que contiene un componente de petróleo y un componente de origen biológico, del 29 de Abril de 2020, de ENI S.P.A.: Un proceso para preparar una composición de hidrocarburos, que contiene un componente de petróleo (A) y un componente de origen biológico (B), en el […]

Proceso para la producción de un componente de hidrocarburo saturado, del 29 de Abril de 2020, de NESTE OYJ: Proceso para la producción de un componente de hidrocarburo saturado, caracterizado por que una materia prima que comprende uno o más componentes seleccionados […]