Procedimiento y estructura modular para el desarrollo de un cultivo aeropónico en continuo.

Procedimiento y estructura modular para el desarrollo de un cultivo aeropónico en continuo,

caracterizado por comprender las fases de:

- preparación del sembrado, colocación en cadena y germinación,

- traspaso y colocación en barras de producción,

- distribución por nivel y calle, crecimiento vegetativo y maduración,

- riego e inspección,

- guiado, transporte de barras de producción y recolección,

- limpieza y preparación de barras de producción y bandejas de semillero.

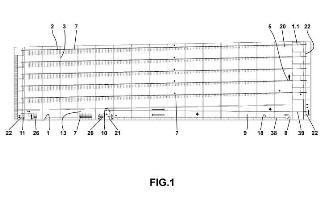

Desarrolladas inicialmente en la planta cero y durante la maduración en una o más plantas sucesivas de una estructura modular posicionada sobre el suelo o bajo el mismo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230360.

Solicitante: AZNAR VIDAL, Carlos.

Nacionalidad solicitante: España.

Inventor/es: AZNAR VIDAL,CARLOS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A01G31/00 NECESIDADES CORRIENTES DE LA VIDA. › A01 AGRICULTURA; SILVICULTURA; CRIA; CAZA; CAPTURA; PESCA. › A01G HORTICULTURA; CULTIVO DE HORTALIZAS, FLORES, ARROZ, FRUTOS, VID, LÚPULO O ALGAS; SILVICULTURA; RIEGO (recolección de frutas, verduras, lúpulo o productos similares A01D 46/00; crecimiento de algas unicelulares C12N 1/12). › Cultivo sin tierra, p. ej. Cultivo hidropónico (sus sustratos de cultivo A01G 24/00; cultivo de algas A01G 33/00).

- A01G31/04 A01G […] › A01G 31/00 Cultivo sin tierra, p. ej. Cultivo hidropónico (sus sustratos de cultivo A01G 24/00; cultivo de algas A01G 33/00). › Cultivo hidropónico sobre transportadores.

Fragmento de la descripción:

Procedimiento y estructura modular para el desarrollo de un cultivo aeropónico en continuo.

La presente memoria descriptiva se refiere, como su título indica, a un procedimiento y estructura modular para el desarrollo de un cultivo aeropónico en continuo, caracterizado por comprender las fases de:

- preparación del sembrado, colocación en cadena y germinación,

- traspaso y colocación en barras de producción,

- distribución por nivel y calle, crecimiento vegetativo y maduración,

- riego e inspección,

- final de guiado, transporte de barras de producción y recolección,

- limpieza y preparación de barras de producción y bandejas de semillero,

Desarrolladas inicialmente en la planta cero y durante la maduración en una o más plantas sucesivas de una estructura modular posicionada sobre el suelo o bajo el mismo.

Antecedentes de la invención

Actualmente son conocidos los cultivos sin suelo de los cuales los sistemas hidropónicos son los mas conocidos por su proliferación en el medio agrícola, para maximizar el uso de los recursos de la agricultura convencional, ya que, como es sabido, las plantas pueden crecer y fructificar en una solución nutriente, consiguiendo unos óptimos resultados en cuanto a velocidad de crecimiento y generación de frutos, independientemente de las variaciones climáticas o estacionales, que no afectan a este tipo de cultivos, los cuales pueden realizarse bajo atmósferas térmicamente controladas, pero con el inconveniente de que estos sistemas no proporcionan a las raíces una buena aireación.

En este tipo de cultivos la aportación de los nutrientes puede realizarse en circuito cerrado, estando las plantas totalmente aisladas de la atmósfera ambiental, lo que supone un máximo aprovechamiento del agua, y la ausencia de plagas y enfermedades ya que se minimiza la posibilidad de contagio desde el exterior, con el inconveniente de que suelen desarrollarse en una sola planta, quedando muy reducido el espacio de producción y el aislamiento del mismo.

Otro inconveniente a tener en cuenta es que la mayoría de este tipo de explotaciones se ubican en zonas agrícolas muy alejadas de los centros urbanos, lo que conlleva una serie de costos añadidos al producto como el transporte y distribución.

Como ejemplo de procedimientos de cultivo hidropónico en las patentes JP2003339258 y JP2004065265 se presentan dos sistemas hidropónicos de cultivo desarrollados con sistemas totalmente automatizados, pero con el inconveniente de desarrollarse en un solo nivel de producción.

Descripción de la invención Para aumentar el aprovechamiento del espacio productivo e intensificar la producción de los cultivos se ha ideado un procedimiento y estructura modular para el desarrollo de un cultivo aeropónico en continuo, objeto de la presente invención caracterizado por comprender las siguientes fases:

- preparación del sembrado, colocación en cadena y germinación,

- traspaso y colocación en barras de producción,

- distribución por nivel y calle, crecimiento vegetativo y maduración,

- riego e inspección,

- final de guiado, transporte de barras de producción y recolección,

- limpieza y preparación de barras de producción y bandejas de semillero,

Fases desarrolladas inicialmente en la planta cero y durante la maduración en una o más plantas sucesivas de una estructura modular emplazable sobre el suelo o bajo el mismo, permitiendo la intensificación del uso del suelo reforzada, planteando un cultivo en varios niveles, aprovechando al máximo la superficie disponible, pudiéndose ubicar en suelo urbano o muy próximo al mismo, permitiendo acercar el punto de producción al consumidor final.

La aeroponía es un sistema de cultivo que ofrece la gran ventaja sobre los sistemas hidropónicos convencionales de aportar una excelente aireación a las raíces. Basta tan solo considerar que la cantidad de oxígeno disuelto en el agua se mide en mg/L, o partes por millón (ppm) , siendo de 5-10 mg/L a 20º C, mientras que la cantidad de oxígeno disuelto en el aire se mide en porcentaje (21%) , lo que nos indica que la concentración de oxígeno en el aire es del orden de 20.000 veces más elevada que la concentración del mismo gas disuelto en el agua.

Fase de preparación del sembrado, colocación en cadena y germinación:

Las semillas y el sustrato inorgánico transformado, como lana de roca o fibra de coco, almacenados en condiciones climáticas específicas, son recogidos y colocados en una zona de plantación, depositando en las correspondientes cavidades de las bandejas del semillero, en primer lugar el sustrato y seguidamente las semillas, realizándose el primer riego, constituyéndose las unidades de crecimiento.

Seguidamente son colocadas en la zona de semillero, planteada como cadena continua, correspondiendo el avance de las mismas a razón de una posición por día, en coincidencia con sus dimensiones en anchura, abarcando los días necesarios de germinación y desarrollo de las unidades de crecimiento, con obtención cada día de plantas con el ciclo de germinación concluido, incrementándose las unidades de crecimiento, para suplir defectos de algunos ejemplares que no hayan superado satisfactoriamente el proceso de germinación y crecimiento.

Fase de traspaso y colocación en barras de producción:

Las unidades de crecimiento son retiradas de las bandejas del semillero y recolocadas en las barras de producción para su posterior desarrollo, realizándose las labores de preparado, colocación y fijado posicionada la unidad de crecimiento de modo invertido, ya que la resistencia del sistema radicular permite que la unidad de crecimiento se desarrolle boca abajo, procediéndose al traslado del cultivo a lo largo de la estructura modular, sin necesidad de tutorizar las plantas, de modo que una vez cargadas las barras de producción con las unidades de crecimiento, se irán colocando mediante un elevador una a una en el comienzo de la cadena en una zona de espera, avanzando por gravedad una posición diaria, hasta posicionarse con un sistema de elevación/descenso.

Fase de distribución por nivel y calle, crecimiento vegetativo y maduración Cada una de las barras de producción ubicadas en la zona de espera es transportada mediante un sistema de elevación/descenso, a través de un sinfín o de un transelevador de tipo comercial, ubicados en cada uno de los extremos de la estructura modular, continuando las unidades de crecimiento en su desarrollo, florecimiento y maduración del fruto, avanzando las barras de producción por gravedad a través del sistema de raíles, a razón de una posición por día, a lo largo de toda la longitud de la estructura modular, durante los días que dura este proceso.

Fase de riego e inspección:

El riego de las unidades de crecimiento colocadas sobre las barras de producción y de una en una se realiza de forma automática a lo largo de la estructura modular mediante un programador de riego, incorporándose opcionalmente un controlador de humedad en puntos diversos para su control.

Durante el proceso de riego de las unidades de crecimiento, el lixiviado del agua de riego se canaliza desde las barras de producción hacia una canalización incorporada en la estructura modular, conduciendo el agua para su reutilización.

En el proceso de esta fase se procede a un control y revisión constante de la evolución de las unidades de crecimiento para lo cual se incorporan unas plataformas de inspección dotadas de un mando eléctrico para conseguir el posicionamiento preciso en el lugar necesario para que el operario pueda inspeccionar el estado de las unidades de crecimiento.

Fase de final de guiado, transporte de barras de producción y recolección:

Una vez completado el ciclo, las barras de producción correspondientes a la producción diaria llegan al final de las guías y son desplazadas a la planta cero a través del sistema de elevación/descenso, una a una y colocándose en la zona de recogida en el orden que facilite dicho proceso, realizándose varias tareas: inspección, selección y recogida continua de los frutos, depositándose una vez recogidos en una canalización de agua de lavado, de manera que al flotar los frutos sobre el agua, no puedan golpearse entre ellos, preservando su integridad, colocando posteriormente los frutos seleccionados para su secado, procesado, envasado, almacenaje y expedición final.

Por último se procede al desbroce y eliminación de residuos,...

Reivindicaciones:

1. Procedimiento para el desarrollo de un cultivo aeropónico en continuo, caracterizado por comprender las fases:

- preparación del sembrado, colocación en cadena y germinación,

- traspaso y colocación en barras de producción,

- distribución por nivel y calle, crecimiento vegetativo y maduración,

- riego e inspección,

- guiado, transporte de barras de producción y recolección,

- limpieza y preparación de barras de producción y bandejas de semillero,

Desarrolladas inicialmente en la planta cero (1) y durante la maduración en una o más plantas sucesivas (1.1) de una estructura modular posicionada sobre el suelo o bajo el mismo.

2. Procedimiento para el desarrollo de un cultivo aeropónico en continuo, según la reivindicación 1, caracterizado porque en la fase de preparación del sembrado, colocación en cadena y germinación, las semillas (16) y el sustrato (17) son recogidos y colocados en una zona de plantación (8) , depositando en las correspondientes cavidades de las bandejas de semillero (18) , en primer lugar el sustrato (17) y seguidamente las semillas (16) , realizándose el primer riego, constituyéndose las unidades de crecimiento (20) , colocándose seguidamente las bandejas de semillero (18) en una zona de semillero (9) , planteada como cadena continua, correspondiendo el avance por gravedad de las mismas a razón de una posición por día, en coincidencia con sus dimensiones en anchura, abarcando los días necesarios de germinación y desarrollo de las unidades de crecimiento (20) , con obtención cada día de plantas con el ciclo de germinación concluido, incrementándose las unidades de crecimiento (20) , para suplir defectos de algunos ejemplares que no hayan superado satisfactoriamente el proceso de germinación y crecimiento.

3. Procedimiento para el desarrollo de un cultivo aeropónico en continuo, según la reivindicación 2, caracterizado porque el sustrato (17) utilizado es lana de roca.

4. Procedimiento para el desarrollo de un cultivo aeropónico en continuo, según la reivindicación 1, caracterizado porque en la fase de traspaso y colocación de barras de producción, las unidades de crecimiento (20) son retiradas de las bandejas del semillero (18) y recolocadas en unas barras de producción (7) para su posterior desarrollo, realizándose las labores de preparado, colocación y fijado, posicionada la unidad de crecimiento (20) de modo invertido, procediéndose al traslado del cultivo a lo largo de la estructura modular, de modo que una vez cargadas las barras de producción (7) con las unidades de crecimiento (20) , son colocadas mediante un elevador (21) una a una en el comienzo de la cadena en una zona de espera (10) posicionada sobre la zona de semillero (9) , quedando las raíces de las unidades de crecimiento (20) , posicionadas de forma invertida, en las barras de producción (7) .

- Procedimiento para el desarrollo de un cultivo aeropónico en continuo, según la reivindicación 1, caracterizado porque en la fase de distribución por nivel y calle, crecimiento vegetativo y maduración, cada una de las barras de producción (7) ubicadas en la zona de espera (10) avanza por gravedad una posición diaria, hasta posicionarse con un sistema de elevación/descenso (22) , sinfín o transelevador de tipo comercial, ubicados en cada uno de los extremos de la estructura modular, para su transporte hasta la planta sucesiva (1.1) correspondiente, ubicando las barras de producción (7) hasta completar la producción diaria, continuando las unidades de crecimiento (20) en su desarrollo, florecimiento y maduración del fruto, avanzando las barras de producción (7) a través del sistema de raíles (4) , a razón de una posición por día, a lo largo de toda la longitud de la estructura modular, durante los días que dura este proceso.

6. Procedimiento para el desarrollo de un cultivo aeropónico en continuo, según la reivindicación 1, caracterizado porque la fase de riego e inspección, el riego se realiza de forma automática mediante un programador de riego, incorporándose opcionalmente un controlador de humedad en puntos diversos de la estructura modular para su control, canalizándose el lixiviado del agua de riego de las unidades de crecimiento (20) , desde las barras de producción (7) , a través de sus propias tuberías internas, hacia una canalización (23) incorporada en la estructura modular, controlándose la evolución de la producción, a través de unas plataformas de inspección (5) dotadas de un mando eléctrico para posicionamiento en el lugar necesario para que el operario pueda inspeccionar estado de las unidades de crecimiento (20) .

7. Procedimiento para el desarrollo de un cultivo aeropónico en continuo según la reivindicación 1, caracterizado porque en la fase de final de guiado, transporte de barras de producción y recolección, una vez completado el ciclo, las barras de producción (7) correspondientes a la producción diaria llegan al final de las guías y son desplazadas a la planta cero (1) , a través del sistema de elevación/descenso (22) , una a una y colocándose en la zona de recogida y expedición (11) en el orden que facilite dicho proceso, realizándose varias tareas: inspección, selección y recogida continua de los frutos, depositándose una vez recogidos en una canalización de agua (24) de prelavado, procediéndose al secado, procesado, envasado, almacenaje y expedición final de los frutos seleccionados, procediendo seguidamente al desbroce y eliminación de residuos, depositándose los mismos en contenedores apropiados para su secado y posterior procesado en una trituradora.

8. Procedimiento para el desarrollo de un cultivo aeropónico en continuo, según la reivindicación 1, caracterizado porque en la fase de limpieza y preparación de barras de producción (7) y bandejas de semillero (18) , una vez descargadas en la recolección, las barras de producción (7) , son apiladas y transportadas en carros (26) a una zona de lavado (13) de la estructura modular, a través de una zona de transito de carros (14) , quedando a la espera de una nueva carga para iniciar el proceso, siendo igualmente recogidas las bandejas del semillero (18) , tras ser vaciadas, conducidas a la zona de lavado (13) para su limpieza y desinfección.

9. Estructura modular para el desarrollo de un cultivo aeropónico en continuo descrito en cualquiera de las reivindicaciones precedentes, caracterizado por comprender elementos estructurales posicionados en horizontal (2) y vertical (3) , configurando una planta cero (1) y una o más plantas sucesivas (1.1) , presentando los elementos estructurales horizontales (2) una leve inclinación, propiciando una producción contínua por gravedad, sobre un sistema de raíles (4) , destinando un rail para plataformas de inspección (5) , otro para sistema de riego (6) y otro para barras de producción (7) .

- Estructura modular, según reivindicación 9, caracterizada porque las plataformas de inspección (5) , están comprendidas por una plancha metálica con un sistema de rodadura (27) en sus laterales, incorporando al menos una plataforma de inspección (5) en cada extremo de la estructura modular, mediante un sistema de elevación/descenso (22) , accionadas mediante un mando eléctrico, estando el sistema de riego (6) comprendido por un soporte (28) integrado por una conducción de riego, con un sistema de rodadura (27) en sus extremos y accionado mediante un motor (29) , incorporando unas boquillas (30) de riego de la solución de agua y nutrientes, incorporando una canalización de drenaje (23) ubicada en la estructura modular, para el lixiviado del agua, estando comprendidas las barras de producción (7) en longitud por una tubería de soporte (31) con racor de drenaje (25) en uno de sus extremos, y en anchura, en ambos extremos, por tramos de perfil (32) de dimensiones regulables, dotados en su parte inferior con un sistema de rodadura (27) , incorporando perpendicularmente a la tubería de soporte (31) una pluralidad de tubos (33) insertados y comunicados con la misma por ambos lados y posicionados a 180º, las cuales disponen en su extremo libre de un soporte circular (34) con ranura (35) y posicionado sobre el mismo, una carcasa cilíndrica (36) , incorporando en su interior una tubería plástica (37) comunicada con la tubería de soporte (31) , correspondiendo las dimensiones en longitud de las barras de producción (7) con las dimensiones entre elementos estructurales verticales (3) .

11. Estructura modular, según reivindicación 9, caracterizada porque la planta cero (1) comprende zona de plantación (8) , zona de semillero (9) , zona de espera (10) , zona de recogida y expedición (11) , zona de lavado, secado y envasado (12) , zona de lavado (13) de barras de producción (7) y bandejas de semillero (18) y zona de transito de carros (14) , delimitadas para el desarrollo del procedimiento.

12. Estructura modular, según reivindicación 9, caracterizada porque la zona de plantación (8) y la zona de semillero (9) están comprendidas y relacionadas entre sí mediante una cadena de montaje (38) posicionada sobre una bancada de avance por gravedad, de bandejas de semillero (18) , las cuales, están comprendidas por una placa perforada, dotada con una pluralidad de cavidades (19) , incorporando en su parte posterior un desagüe (40) para el exiliado del agua sobrante del riego, siendo sus dimensiones en anchura correspondientes con el avance diario coincidente con el tiempo de germinación.

13. Estructura modular, según reivindicación 9, caracterizada porque la zona de espera (10) comprende una cadena contínua (39) con raíles, configurada con una ligera inclinación de avance por gravedad, posicionada por encima de la zona de plantación (8) y zona de semillero (9) .

14. Estructura modular, según reivindicación 9, caracterizada porque la zona de recogida y expedición (11) se ubica en paralelo con la zona de lavado, secado y envasado del fruto (12) , la cual comprende una canalización de agua (24) , un tramo de secado (41) y un tramo final (42) para el envasado, posicionados en continuo sobre una cadena de montaje automática, incluyendo además varias cadenas de distribución (15) .

- Estructura modular, según reivindicación 9, caracterizada porque la zona lavado (13) de barras de producción (7) y bandejas de semillero (18) comprende un sistema de aspersión de agua automático de limpieza y esterilización.

Patentes similares o relacionadas:

Unidad acuapónica, del 8 de Julio de 2020, de Solar Energy Conversion Power Corporation: Una unidad agrícola que comprende: - un sistema de tanque adaptado para proporcionar un entorno acuático combinado para la cría de animales acuáticos […]

ELEMENTO CONSTRUCTIVO MODULAR EN EL QUE SU FORMA PERMITE LA FIJACIÓN, EL CRECIMIENTO Y SU COBERTURA DE BRIOFITOS SIN SUSTRATOS., del 12 de Junio de 2020, de CASTRO MARTINEZ, Samuel: 1. Elemento constructivo modular en el que su forma permite la fijación, el crecimiento y su cobertura de briofitos sin sustratos caracterizado […]

PLATAFORMA DE CORCHO PARA SUSTENTACIÓN DE PLANTAS EN FLOTACIÓN, del 3 de Junio de 2020, de BUENO MARTÍN, Ivana: 1. Plataforma de corcho para sustentación de plantas en flotación, constituida por, al menos, una isla flotante , caracterizada por comprender módulos de corcho […]

SOPORTE PARA CELOSÍA EN CULTIVOS HIDROPÓNICOS Y CULTIVOS ELEVADOS EN SUSTRATO, del 22 de Mayo de 2020, de FAMIDAN SL: 1. Soporte para celosía en cultivos hidropónicos y cultivos elevados en sustrato, del tipo de los que el cultivo se sustenta por medio de una celosía […]

Método para la producción de material de siembra para microorganismos optimizado como catalizador para una realización de mineralización paralela compleja, del 11 de Marzo de 2020, de National Agriculture and Food Research Organization: Un método para producir un inóculo que tiene las siguientes características (F); (F) una característica tal que el inóculo mantiene su función como inóculo de […]

Sustrato de cultivo con riego integrado, del 8 de Enero de 2020, de Vertige International: Sustrato de cultivo con riego integrado, en particular para la vegetalización de tejados, comprendiendo el sustrato un primer manto de fibras de […]

Procedimientos para actualizar el material de biomasa gastado, del 6 de Noviembre de 2019, de Advanced Substrate Technologies A/S: Uso de un sustrato sólido fibroso en forma de gránulos en un procedimiento de cultivo de células y/o esporas fúngicas; como fertilizante; como un mejorador del […]

METODO PARA CULTIVO HIDROPONICO, del 12 de Septiembre de 2019, de INTERIANO VIGIL, Marcelino: La presente invención corresponde a un método para obtener al menos un cultivo hidropónico que comprende las siguientes etapas: el paso a) ubicar al menos una semilla […]