Método de refrigeración- lubricación para el rectificado.

Método de refrigeración-lubricación para el rectificado, de los que llevan a cabo la refrigeración-lubricación mediante el empleo de un fluido de corte (2) que es proyectado contra la muela (1),

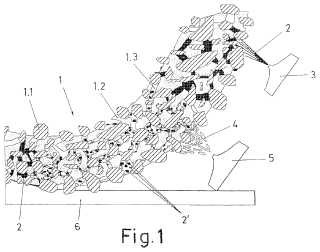

penetrando dentro de esta última, además del fluido de corte (2), se proyecta también contra la muela (1) un fluido complementario (4), caracterizado porque dicho fluido complementario que también penetra dentro de la muela (1) actúa sobre el fluido de corte (2) a muy baja temperatura una vez que éste último ha penetrado dentro de la muela (1) y se ha alojado en los intersticios internos (1.3) de esta última, modificando así el fluido complementario (4) las propiedades de dicho fluido de corte (2); porque el fluido de corte (2) mantiene sus propiedades modificadas hasta alcanzar la zona de contacto entre la muela (1) y la pieza (6) a rectificar; y porque al llegar a la zona de contacto entre la muela (1) y la pieza (6) a rectificar, el aumento de temperatura que se origina produce una nueva modificación en las propiedades del fluido de corte (2), que recupera así las propiedades que tenía al penetrar inicialmente dentro de la muela (1).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09173983.

Solicitante: IDEKO, S. COOP.

Nacionalidad solicitante: España.

Inventor/es: ALBERDI LORENZO,RAUL, LIZARRALDE DORRONSORO,RAFAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24B55/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › B24B 55/00 Dispositivos de seguridad para máquinas de trabajar con muela o de pulir; Accesorios adaptados para máquinas de trabajar con muela o pulir para mantener las herramientas o las partes de las máquinas en buen estado de funcionamiento. › Equipos para enfriamiento de las superficies abrasivas y que incluyen dispositivos de alimentación de refrigerantes (incorporados en la muela, B24D).

PDF original: ES-2383744_T3.pdf

Fragmento de la descripción:

Método de refrigeración - lubricación para el rectificado

Sector de la técnica

La presente invención está relacionada con la aportación de un líquido refrigerante en los procesos de mecanizado, proponiendo un método, mediante la proyección combinada de un fluido de corte y un fluido complementario a muy baja temperatura, que permite mejorar ventajosamente las condiciones de refrigeración-lubricación en los procesos de rectificado.

Estado de la técnica

La refrigeración en procesos de mecanizado, conocida por ejemplo por el documento US-A1-6083084, cumple varias funciones entre las que se encuentra la de rebajar la generación de calor y la de reducir la fricción, absorbiendo y eliminando el calor del área de corte.

El líquido refrigerante comúnmente utilizado en el rectificado tiene dos funciones: La de lubricar la zona de contacto entre la muela y la pieza, impidiendo que se genere calor en el proceso y que la temperatura aumente, y la de refrigerar, evacuando el calor, cuya generación no ha podido evitarse al lubricar.

Los líquidos refrigerantes anteriormente citados ejercen también una función de transporte de las virutas generadas durante el proceso de trabajo. A estos líquidos se les identifica mediante la denominación general de fluidos de corte. Los fluidos de corte mas comunes son los aceites puros y las mezclas agua-aceite también llamadas taladrinas. Las taladrinas son actualmente el método mas comúnmente utilizado aunque esa tendencia puede cambiar con la extensión del uso de aceites orgánicos.

La taladrina mejora las condiciones de la zona de contacto, prolongando la vida de las herramientas y reduciendo la energía de fricción. Además refrigera para evitar un sobrecalentamiento de las piezas a mecanizar y de las herramientas, evacuando las limaduras y virutas.

El fluido de corte debe estar suficientemente limpio a fin de que pueda llevarse a cabo el proceso y de que la máquina no se deteriore. Para ello se utilizan equipos de filtración especiales para conseguir que la taladrina esté en condiciones. Los equipos de filtración actúan en continuo durante el proceso de trabajo y pueden ser de muchos tipos: por decantación, filtro de papel, filtro de tambor, cartuchos, tierras diatomeas, magnéticos, etc. Estos equipos son de elevado coste y suponen un porcentaje muy alto de ocupación de la superficie en planta de la máquina. Desde un 15% hasta un 120% según las aplicaciones y en función del caudal que debe ser filtrado.

Ahora bien, pese a estos filtrados, con el paso del tiempo, se van perdiendo las propiedades de los fluidos de corte. En el caso concreto de las taladrinas, además de ir perdiendo sus propiedades, aparecen una serie de contaminantes, que reducen aún más sus propiedades. Entre estos contaminantes destacan los aceites externos procedentes de fugas de los circuitos hidráulicos y de engrase, lubricantes, partículas sólidas metálicas, microorganismos, restos de trapos de limpieza, polvo ambiental, etc.

Esta pérdida de propiedades obliga, en un momento dado, a que la taladrina en uso sea considerada como agotada y debe entonces desecharse.

Ahora bien la composición de las taladrinas es a base de productos tales como los lubricantes, antiespumantes, inhibidores de corrosión, colorantes, estabilizantes, refrigerantes, humectantes, aditivos, emulgentes, etc. Todos estos productos, en combinación con los precitados agentes externos contaminantes, convierten a estas taladrinas, una vez que se encuentran agotadas, en residuos altamente contaminantes, tanto para el medio ambiente como para los propios operarios que las manejan.

Las taladrinas agotadas están consideradas como residuo peligroso por la normativa europea y española y deben ser eliminadas a través de gestores de residuos autorizados para que procedan a su transporte hasta puntos de descontaminación o eliminación.

Por ello se han estudiado soluciones de mecanizado en seco o sistemas de reducción del consumo de estos fluidos de corte, conocidos como MQL (Minimun Quantity Lubricant) .

El éxito del mecanizado en seco o con menor cantidad de fluido de corte depende de encontrar alternativas a las funciones que cumplen estos fluidos de corte.

En lo que se refiere a procesos de mecanizado con herramientas de filo definido, en trabajos tales como el torneado y el fresado, el mecanizado en seco y el MQL es abordable, debido a que se trata de un proceso de corte, la longitud de contacto entre la pieza y la herramienta es muy pequeña, son operaciones abiertas y accesibles y la evacuación de la viruta no presenta grandes dificultades. Incluso hay casos en que con el fresado en seco a alta velocidad de ciertos materiales se logran mejores acabados superficiales que con el fresado con fluidos de corte en las mismas condiciones.

En cambio el taladrado, el escariado y el roscado con macho manifiestan mayores inconvenientes para poder ser realizados en seco, puesto que no son operaciones tan accesibles como las anteriores y aparecen problemas de correcta evacuación de la viruta y de calentamiento.

Los ensayos realizados hasta ahora han sido a nivel de laboratorio, para conocer mejor los mecanismos que actúan en este tipo de mecanizado. Debido a estos problemas, no se conoce ninguna aplicación industrial actual que realice taladrados, escariados o roscados con macho en seco. No obstante se han desarrollado con éxito proyectos de I+D para la aplicación del MQL en estos procesos.

En el rectificado hay muy pocas soluciones de aplicación industrial para realizar un rectificado en seco, ni tan siquiera de aplicaciones de MQL y por ello habitualmente el proceso más contaminante en los talleres de fabricación es el rectificado.

Las aplicaciones existentes son para arranques de material muy pequeños, con longitudes de contacto muy reducidas, similares a las que aparecen en procesos de corte.

Lo común en el rectificado es que la longitud de contacto entre la muela y la pieza sea de un orden de magnitud mayor que en los procesos de corte.

Además y a diferencia de los procesos de corte, en donde el fluido de corte entra desde el exterior, sin penetrar hacia el interior de la herramienta, en el rectificado el fluido de corte debe penetrar hacia el interior de la muela, a través de los poros, para poder acceder a toda la longitud de contacto.

Los sistemas de MQL tradicionales, utilizados en procesos de corte, no son útiles para los procesos abrasivos en general y en concreto para el rectificado, ya que no están diseñados para que el fluido de corte, lanzado desde el exterior, penetre hacia el interior de la muela, a través de los poros de esta última, sino para llegar hasta un filo de corte por el exterior.

Pese a la contaminación que implica el rectificado, este sigue siendo un proceso de mecanización fundamental por las precisiones, acabados superficiales y por los estados de tensiones que se obtienen y que son muy difícilmente alcanzables por otros procesos de mecanizado como el fresado o el torneado. En efecto, el rectificado es especialmente adecuado para el mecanizado de materiales duros, como aceros de herramientas o materiales cerámicos.

En la búsqueda por realizar mejoras desde el punto de vista ecológico, existe una línea de trabajo que busca sustituir el rectificado por otros procesos equivalentes, sin embargo por lo dicho anteriormente esto solo es posible en contadas ocasiones. Existen por tanto dos líneas de I+D: una de ellas consiste en sustituir el rectificado por otros procesos de corte menos contaminantes; la otra consiste en hacer un rectificado más ecológico.

Esta búsqueda de ecología se centra especialmente en la reducción del consumo de los fluidos de corte. Un ejemplo de consumo real es un caudal de 750 l/min, para rectificar un alabe con una muela de 200 mm de ancho.

Por ello, es una prioridad de los fabricantes de rectificadoras reducir o eliminar la refrigeración-lubricación, siempre y cuando las prestaciones y el coste de las piezas rectificadas no cambie, o cambie poco. Las razones son ecológicas, como es evidente, pero también económicas: menor ocupación en planta de las máquinas, si se suprimen los voluminosos equipos de filtración, menor coste de la refrigeración-lubricación, y menor consumo energético debido al ahorro de energía al no ser necesarias las bombas de presión, para mover el fluido.

Para conseguir un rectificado más ecológico... [Seguir leyendo]

Reivindicaciones:

1. Método de refrigeración-lubricación para el rectificado, de los que llevan a cabo la refrigeración-lubricación mediante el empleo de un fluido de corte (2) que es proyectado contra la muela (1) , penetrando dentro de esta última, además del fluido de corte (2) , se proyecta también contra la muela (1) un fluido complementario (4) , caracterizado porque dicho fluido complementario que también penetra dentro de la muela (1) actúa sobre el fluido de corte (2) a muy baja temperatura una vez que éste último ha penetrado dentro de la muela (1) y se ha alojado en los intersticios internos (1.3) de esta última, modificando así el fluido complementario (4) las propiedades de dicho fluido de corte (2) ; porque el fluido de corte (2) mantiene sus propiedades modificadas hasta alcanzar la zona de contacto entre la muela (1) y la pieza (6) a rectificar; y porque al llegar a la zona de contacto entre la muela (1) y la pieza (6) a rectificar, el aumento de temperatura que se origina produce una nueva modificación en las propiedades del fluido de corte (2) , que recupera así las propiedades que tenía al penetrar inicialmente dentro de la muela (1) .

2. Método de refrigeración-lubricación para el rectificado, en todo de acuerdo con la anterior reivindicación, caracterizado porque el fluido de corte (2) , cuando penetra en la muela (1) y se aloja en los intersticios internos (1.3) de esta última, se encuentra en estado líquido y al entrar en contacto con el fluido complementario a baja temperatura (4) cambia sus propiedades, pasando a un estado sólido o con una viscosidad suficiente como para adherirse a los granos (1.1) y al aglomerante (1.2) de la muela (1) oponiéndose a la fuerza centrífuga generada por el giro de la propia muela (1) .

3. Método de refrigeración-lubricación para el rectificado, en todo de acuerdo con la primera o segunda reivindicación, caracterizado porque el fluido de corte (2) , una vez que sus propiedades se han modificado por la acción del fluido complementario (4) , se mantiene en el interior de la muela (1) , girando con ésta, para recorrer la distancia entre el punto de su proyección contra la muela (1) y el inicio de la zona de contacto entre la muela (1) y la pieza (6) a rectificar.

4. Método de refrigeración-lubricación para el rectificado, en todo de acuerdo con cualquiera de las reivindicaciones 1, 2 y 3, caracterizado porque al llegar a la zona de contacto entre la muela (1) y la pieza (6) a rectificar, aumenta la temperatura en la muela (1) hasta alcanzar un valor que le devuelve al fluido de corte (2) sus propiedades iniciales, pasando de nuevo este fluido de corte (2) a su estado líquido para ser llevado, por la fuerza centrífuga, hacia la periferia de la muela (1) actuando así en la precitada zona de contacto entre la muela (1) y la pieza (6) a rectificar.

Patentes similares o relacionadas:

Máquina pulidora con sistema de enfriamiento y succión para cabezales para pulir artículos fabricados de cerámica o piedras naturales, del 12 de Febrero de 2020, de ANCORA S.P.A: Máquina pulidora que comprende un sistema de enfriamiento y succión para cabezales de pulido para pulir , por ejemplo mediante alisado, lapeado […]

Herramienta abrasiva para rectificar un bloque motor, del 18 de Septiembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Herramienta abrasiva para rectificar un bloque motor, que comprende - un cuerpo base que comprende una zona central de acoplamiento para sujetar […]

Maquinaria para el mecanizado de artículos cerámicos, del 25 de Octubre de 2018, de ANCORA S.P.A: Maquinaria para el mecanizado de artículos cerámicos o similares que tiene un bastidor de soporte y al menos un dispositivo de mecanizado […]

TAPA DE PROTECCIÓN CON REFRIGERACIÓN PARA DISCOS DE CORTADORAS, del 21 de Agosto de 2017, de GERMANS BOADA S.A.: Tapa de protección con refrigeración para discos de cortadoras; que comprende una cavidad generalmente semicilíndrica que cubre superiormente una porción del disco de […]

Método y aparato para proporcionar un borde con sección decreciente sobre una lámina que comprende un material fibroso, del 31 de Mayo de 2017, de VESTAS WIND SYSTEMS A/S: Método para proporcionar un borde con sección decreciente sobre una lámina que comprende un material fibroso, que comprende: - dotar a la lámina de una sustancia […]

Boquilla para medio lubricante refrigerador, del 20 de Agosto de 2014, de SAINT-GOBAIN DIAMANTWERKZEUGE GMBH & CO. KG: Boquilla para medio lubricante refrigerador, comprendiendo:

una cámara de conexión con una entrada de cámara y con una chapa deflectora en el espacio interior […]

Boquilla para medio lubricante refrigerador, del 20 de Agosto de 2014, de SAINT-GOBAIN DIAMANTWERKZEUGE GMBH & CO. KG: Boquilla para medio lubricante refrigerador, comprendiendo:

una cámara de conexión con una entrada de cámara y con una chapa deflectora en el espacio interior […]

Método y aparato para molienda de suelos de hormigón, del 30 de Abril de 2012, de HTC SWEDEN AB: Un método para el acabado en seco de una superficie de suelo que consiste en hormigón, piedra, mármol, terrazo, densita u otros materiales duros, comprendiendo dicho método […]

Método y aparato para molienda de suelos de hormigón, del 30 de Abril de 2012, de HTC SWEDEN AB: Un método para el acabado en seco de una superficie de suelo que consiste en hormigón, piedra, mármol, terrazo, densita u otros materiales duros, comprendiendo dicho método […]

MÉTODO DE REFRIGERACIÓN-LUBRICACIÓN PARA EL RECTIFICADO, del 19 de Octubre de 2011, de IDEKO, S. COOP: Método de refrigeración-lubricación para el rectificado, que consiste en proyectar el fluido de corte y un fluido complementario a muy baja temperatura , contra la […]