CABEZAL PARA LA COLOCACION AUTOMATICA DE MANTAS DE FIBRA.

Cabezal para la colocación automática de mantas de fibra, el cual determina un recorrido de la manta de fibra (2) a colocar,

hasta una zona (5) de colocación, pasando por una zona (4) de impregnación con resina y por una zona de corte (3), incluyendo por delante y por detrás de dichas zonas (3 y 4) sendos conjuntos de rodillos (6-7) que conducen a la manta de fibra (2) y controlan su tensión

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200800721.

Solicitante: IDEKO, S. COOP.

Nacionalidad solicitante: España.

Provincia: GUIPÚZCOA.

Inventor/es: ZATARAIN GORDOA,MIGUEL MARIA, LIZARRALDE DORRONSORO,RAFAEL.

Fecha de Solicitud: 12 de Marzo de 2008.

Fecha de Publicación: .

Fecha de Concesión: 29 de Julio de 2010.

Clasificación Internacional de Patentes:

- B29C70/54D

Clasificación PCT:

- B29C70/54 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Fragmento de la descripción:

Cabezal para la colocación automática de mantas de fibra.

Sector de la técnica

La presente invención está relacionada con las instalaciones y procedimientos que permiten la construcción de todo tipo de piezas y preferentemente de grandes piezas estructurales, mediante la aplicación de sucesivas mantas de fibra, que se van depositando una sobre otra hasta alcanzar el grosor requerido. La invención propone un cabezal para la colocación, de manera automática, de tales mantas de fibra, salvando los inconvenientes de las soluciones convencionales que recurrían a procesos básicamente manuales.

Estado de la técnica

En diferentes campos, tales como el de la construcción, se utilizan grandes piezas estructurales prefabricadas, las cuales se construyen convencionalmente de hormigón armado, pretensado, acero y/o similar, resultando así dichas piezas de un peso que hace complicado el transporte y la manipulación de las mismas.

Por ello, se han empezado a utilizar otro tipo de materiales en la construcción de estas estructuras prefabricadas, como es el caso de composites de fibras y resinas, resultando unas piezas de menor peso y más manejables que las de hormigón y acero.

Sin embargo la utilización de este tipo de materiales en la construcción de estructuras prefabricadas, carece de los medios suficientes para realizar unas piezas de calidad, siendo los procesos de de aplicación básicamente manuales, por lo que no se pueden garantizar en los resultados una uniformidad en las características de diseño de las piezas que se fabrican.

Objeto de la invención

De acuerdo con la presente invención se describe un cabezal para la colocación automática de mantas de fibra, sobre grandes superficies, pudiendo utilizarse este cabezal tanto para la fabricación de grandes piezas estructurales, como de cualquier otro tipo de piezas, si bien es en aquellas en donde el cabezal aporta unas mayores ventajas en su uso. Esta colocación automática resulta realmente ventajosa frente a las soluciones manuales convencionales, tanto por la ma- yor sencillez y rapidez de fabricación, como por la calidad de los acabados y la uniformidad de las piezas así obtenidas.

El cabezal objeto de la presente invención posee tres zonas diferenciadas; una de corte, una de impregnación y la otra de colocación de las mantas de fibra. El cabezal realiza la aplicación de dichas mantas de fibra de forma automática sobre los correspondientes moldes o mandriles, garantizando la calidad y la uniformidad de las piezas obtenidas. Además esto se consigue con un proceso repetitivo, mucho más rápido y sencillo que los procesos manuales hasta ahora conocidos.

La manta de fibra es suministrada desde la correspondiente bobina y para su correcta entrada en el cabezal, este incorpora una estructura de embocadura que dispone a la manta en la entrada de un conjunto superior de rodillos que tiran de ella, haciéndola pasar hacia la zona de corte y de impregnación. Desde esta zona la manta pasa hasta otro conjunto inferior de rodillos, que se encuentran a continuación de esta zona de corte e impregnación. Este segundo conjunto de rodillos mantiene a la manta de fibra con la adecuada tensión de trabajo.

En la zona de impregnación el cabezal incorpora unas boquillas de spray a presión para impregnar resina en la manta de fibra.

En la zona de corte va dispuesta una herramienta de corte, como por ejemplo un sistema de cuchilla alternativa o giratoria, un sistema de corte por ultrasonido o solución análoga, que realiza el corte de la manta en sentido transversal.

Una vez que ha sido impregnada la manta de fibra, ésta pasa por el conjunto inferior de rodillos hasta llegar a la zona de colocación, que consta de, al menos, un rodillo de presión. Se ha previsto que, según una posible realización práctica, existan dos rodillos de presión montados en un balancín; de manera que, dependiendo de la posición que ocupe este balancín, actúa uno u otro de estos dos rodillos. De esta forma, cuando el cabezal se desplaza en el sentido de avance, actúa uno de los rodillos y al retroceder actúa el otro, permitiendo la colocación de la manta de fibra tanto en el avance, como en el retroceso del cabezal. El cambio de uno a otro rodillo se verifica de forma automática, sin necesidad de una intervención del operario.

La bobina de alimentación de la manta de fibra va dispuesta en el correspondiente porta-bobinas que incorpora un controlador para regular la velocidad de desbobinado.

Con este cabezal objeto de la invención, se puede realizar por lo tanto, de manera automática, la formación de piezas a partir de mantas de fibra, permitiendo aprovechar las características de ligereza y resistencia de dicho material. Es más, mediante este cabezal se pueden fabricar piezas estructurales de grandes dimensiones, obteniendo por ello las ventajas que en cuanto a transporte y manipulación ofrecen las piezas estructurales así formadas.

Descripción de las figuras

La figura 1 muestra una perspectiva del cabezal de colocación automática de mantas de fibra objeto de la invención.

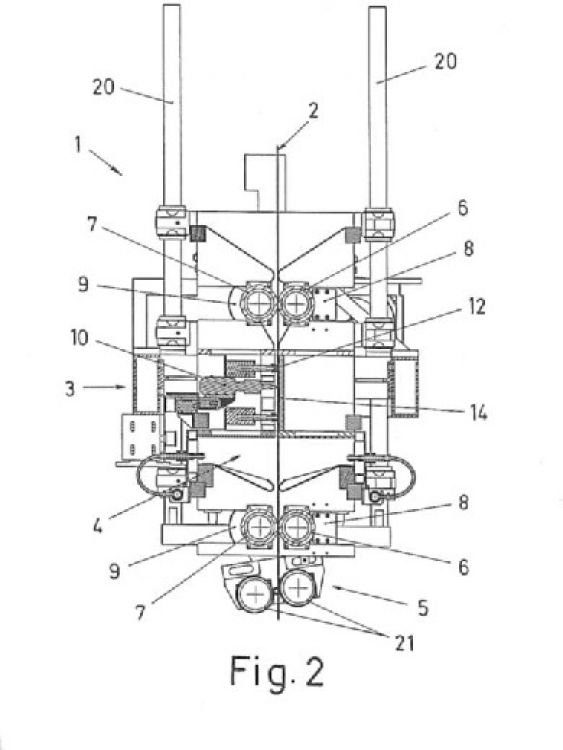

La figura 2 muestra una sección transversal del cabezal objeto de la invención

La figura 3 muestra una sección transversal en detalle de la zona de corte del objeto de la invención.

La figura 4 muestra una sección transversal en detalle de la zona de impregnación del cabezal.

La figura 5 muestra una sección en detalle de la zona de colocación del cabezal.

Descripción detallada de la invención

De acuerdo con la presente invención se propone un cabezal (1) para la colocación de mantas (2) de fibra en la fabricación de todo tipo de piezas y entre ellas en la fabricación de grandes piezas estructurales. El cabezal (1) permite realizar un proceso automatizado, ganando en rapidez, precisión, calidad y homogeneidad frente a las soluciones manuales convencionales.

El cabezal (1) comprende una zona de impregnación (4) en la que se impregna la manta (2) con la resina necesaria para su aplicación, una zona de colocación (5) de las mantas de fibra sobre la superficie del molde o mandril y una zona de corte (3) que permite cortar la manta (2) en los extremos de las extensiones de la manta (2) una vez colocada.

Además el cabezal (1) incorpora sendos conjuntos de rodillos (A y B) que conducen y controlan la tensión de la manta (2) de fibra en diferentes puntos del recorrido desde su alimentación en el cabezal (1) hasta su salida hacia la zona de colocación sobre la correspondiente superficie del molde o mandril.

Los dos conjuntos (A) y (B) de rodillos se sitúan antes y después de la zona de corte (3) y de la zona de impregnación (4). Cada conjunto (A) o (B) se constituye por dos rodillos enfrentados (6 y 7), en los que el rodillo (6) va acoplado a un cilindro (8) de empuje, mientras que el otro rodillo (7) es conductor y para ello dispone de un motor (9) con control de velocidad.

El conjunto de rodillos (6 y 7) situado en la parte superior e identificado como (A) conduce la manta (2) hacia la zona de corte (3) y de impregnación (4); mientras que el conjunto de rodillos (6 y 7) situado en la parte inferior e identificado como (B) mantiene la adecuada tensión en la manta (2). Estos conjuntos de rodillos (A y B) permiten así regular la velocidad de la manta (2) de fibra en su circulación hacia la zona de colocación (5) a voluntad del operador.

La zona de corte (3) incluye una herramienta de corte (10), como por ejemplo un sistema de cuchilla alternativa o giratoria, un sistema de corte por ultrasonidos o solución análoga, que se desplaza en sentido transversal gracias a un mecanismo de desplazamiento lineal (11).

Por delante y por detrás de esta herramienta de corte (10) van dispuestos unos elementos de bloqueo de la manta (2), formados por unos pisadores (12) acoplados a unos cilindros (13) de empuje, que presionan la manta (2) contra una estructura fija (14), bloqueándola para realizar el corte; de forma que estos pisadores (12) ocupan una posición de avance cuando está en funcionamiento la herramienta de corte (10) y una posición de retroceso cuando se encuentra en reposo. La estructura fija (14) incorpora la correspondiente pieza que cumple funciones de sufridera, para la herramienta de corte (10).

La zona de impregnación (4) consta de una cámara, provista de tapas (15) en sus paredes laterales y dispone de unas unidades impregnadoras (16) cuyas boquillas (17) se encuentran orientadas hacia la zona...

Reivindicaciones:

1. Cabezal para la colocación automática de mantas de fibra, caracterizado porque comprende: una zona de impregnación (4) en la que, la manta (2) de fibra que se desea colocar, se impregna con la resina necesaria para su aplicación, una zona de colocación (5) de la manta (2) de fibra sobre la correspondiente superficie del molde o mandril y una zona de corte (3) que permite cortar la manta (2) en los extremos de las extensiones de esta última una vez colocada, incluyendo además sendos conjuntos de rodillos conductores y de presión (A y B) que conducen a la manta (2) y controlan su tensión en diferentes puntos del recorrido, desde su alimentación hasta su salida hacia la zona (5) de colocación.

2. Cabezal para la colocación automática de mantas de fibra, según la primera reivindicación, caracterizado porque las zonas de corte (3) y de impregnación (4) se sitúan contiguas y los dos conjuntos de rodillos (A) y (B) se sitúan respectivamente antes y después de las zonas de corte (3) y de impregnación (4).

3. Cabezal para la colocación automática de mantas de fibra, según la primera y segunda reivindicaciones, caracterizado porque cada conjunto de rodillos (A) y (B) se constituye por dos rodillos enfrentados (6 y 7), en los que el rodillo (6) va acoplado a un cilindro (8) de empuje, mientras que el rodillo (7) es conductor y para ello dispone de un motor (9) con control de velocidad, para regular la velocidad de la manta (2) en su circulación hacia la zona de colocación (5).

4. Cabezal para la colocación automática de mantas de fibra, según la primera reivindicación, caracterizado porque la zona de corte (3) incluye una herramienta de corte (10), tal como un dispositivo de cuchilla, de corte por ultrasonidos o similar que se desplaza en sentido transversal mediante a un mecanismo de desplazamiento lineal (11).

5. Cabezal para la colocación automática de mantas de fibra, según la primera y cuarta reivindicaciones, caracterizado porque por delante y por detrás de la herramienta de corte (10) van dispuestos unos elementos de bloqueo de la manta (2), formados por unos pisadores (12) acoplados a unos cilindros (13) de empuje, que presionan la manta (2) contra una correspondiente estructura fija(14), bloqueándola para realizar el corte, ocupando dichos pisadores (12) una posición de avance cuando está en funcionamiento la herramienta de corte (10) y una posición de retroceso cuando se encuentra en reposo.

6. Cabezal para la colocación automática de mantas de fibra, según la primera reivindicación, caracterizado porque la zona de impregnación (4) consta de una cámara provista con tapas (15) en los laterales y que dispone de unas unidades impregnadoras (16) cuyas boquillas (17) se encuentran orientadas hacia la zona por la que pasa la manta (2), estando conectadas dichas boquillas (17) a unos grupos de bombas (18) que suministran una resina y un catalizador para impregnar la manta (2).

7. Cabezal para la colocación automática de mantas de fibra, según la primera y sexta reivindicaciones, caracterizado porque en la parte inferior de la cámara de la zona de impregnación (4) van dispuestas unas bandejas (19), con su correspondiente desagüe; estas bandejas (19) se sitúan, con una cierta inclinación respecto del plano horizontal y en ellas se recoge el sobrante de resina y de catalizador proyectado sobre la manta (2).

8. Cabezal para la colocación automática de mantas de fibra, según la primera reivindicación, caracterizado porque la zona de colocación (5) comprende al menos un rodillo (21), mediante el cual se ejerce una presión sobre la manta (2), disponiendo este rodillo de presión (21) de unos cilindros de empuje (20) que actúan sobre los extremos del mismo para regular su altura y la fuerza de la presión sobre la manta (2).

9. Cabezal para la colocación automática de mantas de fibra, según la primera y octava reivindicaciones, caracterizado porque se prevé que en la zona de colocación (5) haya dos rodillos de presión (21), montados sobre un balancín (22) con control externo, de modo que, dependiendo de la posición que ocupe dicho balancín (22), uno u otro de estos dos rodillos (21), es el que presiona sobre la manta (2); y por que en el desplazamiento del cabezal (1) en el sentido de avance presiona un rodillo (21) y en el de retroceso actúa el otro rodillo (21).

Patentes similares o relacionadas:

CABEZAL MULTIAPLICADOR DE TIRAS DE FIBRA Y MÉTODO DE APLICACIÓN DE LAS TIRAS DE FIBRA, del 31 de Enero de 2012, de TORRES MARTINEZ,MANUEL: Cabezal multiaplicador de tiras de fibra, de los que suministranmúltiples tiras de aplicación independientes, para ser compactadas de manera conjunta […]

DISPOSICIÓN PARA GENERAR UN FLUJO DE CORRIENTE ELÉCTRICA A TRAVÉS DE FIBRAS DE CARBONO, del 14 de Noviembre de 2011, de KIERSCH COMPOSITE GMBH: Disposición para generar un flujo de corriente a través de fibras de carbono con una fuente de corriente con al menos dos conductores eléctricos […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

MÉTODO Y APARATO PARA PRODUCIR MATERIAL PREPREG COMPUESTO DESCENTRADO, del 20 de Junio de 2011, de THE BOEING COMPANY: Un aparato para producir un material prepreg compuesto descentrado de dos capas en forma de cinta incluyendo; un rollo de papel de refuerzo montado […]

PROCEDIMIENTO DE FABRICACIÓN DE UN BRAZO PARA LA DISTRIBUCIÓN DE HORMIGÓN, Y BRAZO ASÍ FABRICADO, del 13 de Junio de 2011, de CIFA S.P.A.: Procedimiento de fabricación un brazo para la distribución de hormigón , u otro material similar al hormigón, utilizado en vehículos de […]

DISPOSITIVO; SISTEMA Y PROCEDIMIENTO DE CORTE DE HAZ DE FIBRAS, del 15 de Abril de 2011, de THE BOEING COMPANY: Un aparato para cortar un haz de fibras incluyendo: medios para soportar el haz de fibras; medios para cortar el haz de fibras; […]

DISPOSITIVO; SISTEMA Y PROCEDIMIENTO DE CORTE DE HAZ DE FIBRAS, del 15 de Abril de 2011, de THE BOEING COMPANY: Un aparato para cortar un haz de fibras incluyendo: medios para soportar el haz de fibras; medios para cortar el haz de fibras; […]

MECANISMO Y MÉTODO PARA EL CORTE ANGULAR PREDETERMINADO DE UNA PLURALIDAD DE TIRAS DE CAPAS, del 17 de Febrero de 2011, de THE BOEING COMPANY: Un aparato para el corte en ángulo de una pluralidad de tiras de capas paralelas y separadas, comprendiendo dicho aparato: un alojamiento; una pluralidad […]

MECANISMO Y MÉTODO PARA EL CORTE ANGULAR PREDETERMINADO DE UNA PLURALIDAD DE TIRAS DE CAPAS, del 17 de Febrero de 2011, de THE BOEING COMPANY: Un aparato para el corte en ángulo de una pluralidad de tiras de capas paralelas y separadas, comprendiendo dicho aparato: un alojamiento; una pluralidad […]

PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO, del 21 de Enero de 2011, de MESSIER-DOWTY SA: Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de: - recortar en placas de fibras dos flancos alargados sensiblemente […]

PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO, del 21 de Enero de 2011, de MESSIER-DOWTY SA: Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de: - recortar en placas de fibras dos flancos alargados sensiblemente […]