PROCEDIMIENTO Y DISPOSITIVO DE GENERACIÓN DE MICROESTRUCTURAS MEDIANTE PLAQUEADO LÁSER ASÍ COMO MICROESTRUCTURAS GENERADAS.

La presente invención describe un procedimiento de deposición de un material sobre un sustrato mediante microplaqueado láser que comprende:

disgregar las partículas del material precursor mediante la acción de un material piezoeléctrico; mezclar dichas partículas con un gas de arrastre formando un flujo bifásico (polvo/gas); focalizar el haz láser sobre la superficie del sustrato; y transportar e inyectar dicho flujo bifásico en la zona de interacción entre el haz láser y el sustrato. Las microestructuras (microcordones, microrecubrimientos y micropiezas) generadas por dicho procedimiento así como un dispositivo adecuado para su puesta en práctica son también objetos de esta invención.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900311.

Solicitante: UNIVERSIDAD DE VIGO.

Nacionalidad solicitante: España.

Inventor/es: QUINTERO MARTINEZ,FELIX, POU SARACHO,JUAN MARIA, RIVEIRO RODRIGUEZ,ANTONIO, LUSQUIÑOS RODRÍGUEZ,FERNANDO, COMESAÑA PIÑEIRO,RAFAEL, DEL VAL GARCÍA,JESÚS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › con una corriente de fluido asociada al haz de rayos, p. ej. un chorro de gas; Boquillas para tal fin (B23K 26/12 tiene prioridad).

- C23C24/10 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 24/00 Revestimiento a partir de polvos inorgánicos (pulverización en estado fundido del material de revestimiento C23C 4/00; difusión en estado sólido C23C 8/00 - C23C 12/00). › con formación de una fase líquida intermedia en la capa.

Fragmento de la descripción:

Procedimiento y dispositivo de generación de microestructuras mediante plaqueado láser así como microestructuras generadas.

Campo de la invención

La presente invención se relaciona con un procedimiento de deposición de un material precursor sobre un sustrato mediante plaqueado asistido por láser y su aplicación en la generación sobre dicho sustrato de microestructuras del material precursor en una, dos y tres dimensiones (microcordones, microrecubrimientos y micropiezas, respectivamente), así como en la reparación de piezas.

Antecedentes de la invención

El método de plaqueado asistido por láser es una técnica que permite la deposición de recubrimientos sobre sustratos generalmente metálicos. Entre las diversas técnicas de producción de recubrimientos que existen en el mercado, el plaqueado láser destaca por la alta adhesión del recubrimiento producido, puesto que se genera un enlace químico entre substrato y recubrimiento gracias a la formación de compuestos en su intercara basados en elementos presentes en ambos. El proceso puede ser descrito como la adición de un material en la superficie de un sustrato mediante plaqueado utilizando como fuente de calor un láser. El grosor o altura típico resultante del plaqueado en un paso es de las centenas de micrómetros y su anchura del orden del milímetro, siendo necesario volver a aplicar el proceso en caso de necesitar capas protectoras de mayor grosor o anchura.

El aporte del material precursor del recubrimiento puede ser en forma de lámina, hilo, polvo o incluso una capa generada por otra técnica de recubrimiento. Además, la aplicación del material de aporte (precursor del recubrimiento) y de la energía del haz láser puede ser simultánea o bien consecutiva, al depositar previamente el material precursor para su posterior tratamiento térmico mediante la acción del haz láser. En concreto, la técnica más robusta y que permite una combinación de parámetros de procesamiento más amplia es la aplicación simultánea del haz láser y del material de aporte, inyectado neumáticamente mediante una corriente de gas inerte, sobre un substrato en movimiento relativo respecto al haz láser y el flujo másico de partículas. En este proceso, el haz láser interacciona por un lado con el flujo bifásico de partículas arrastradas por la corriente de gas inerte, provocando su calentamiento, y por otro con el substrato, generando un baño fundido de pequeña profundidad, que recibe parte de la energía del haz láser que ha sido atenuada tras atravesar el flujo de partículas. Una interacción adicional tiene lugar entre el flujo bifásico termalizado y el baño fundido. El movimiento relativo del substrato con respecto al flujo de partículas y el haz láser aleja el baño fundido de la acción del láser, dando lugar al enfriamiento y solidificación del material al evacuarse rápidamente el calor al volumen del substrato no procesado. Este procedimiento está ampliamente referenciado en trabajos de investigación y ha sido implantado en la industria en diferentes campos: aeronáutica, aeroespacial, automoción, máquina-herramienta, etc. En este sentido, esta técnica ha permitido la generación de recubrimientos cuyos requisitos obedecen a altas prestaciones mecánicas como una elevada dureza y alta resistencia al desgaste, a temperatura ambiente y a altas temperaturas incluso en atmósferas corrosivas, mejora de propiedades biológicas, modificación de propiedades eléctricas y magnéticas, etc.

El sistema de alimentación neumática de partículas permite la inyección de un flujo bifásico compuesto por un flujo de gas inerte, generalmente argón, que arrastra un flujo de partículas del material precursor. Este flujo bifásico es conducido hasta el cabezal de procesamiento, que lo dirige e inyecta en la zona de interacción del substrato y el haz láser. Sin embargo, los sistemas de alimentación neumática únicamente permiten el transporte e inyección de partículas cuyo tamaño medio es del orden de las centenas de micrómetros. Dicho tamaño y la diferencia de densidad de las partículas y el gas de arrastre garantizan, según el diagrama de Geldart (D. Geldart, Powder Technology, 7 (1973) 285-292), el transporte en fase diluida donde predomina la interacción fluido-partícula frente a interacciones interpartícula y pared-partícula.

Los sistemas experimentales desarrollados para plaqueado láser han sido optimizados para mejorar el aprovechamiento del material precursor en forma de polvo y mejorar la productividad de la técnica incrementando la velocidad de depósito. Así, para mejorar la velocidad de depósito se ha dispuesto de fuentes láser de alta potencia que permiten, aún desfocalizando el haz sobre el substrato, garantizar la densidad de potencia media suficiente para la fusión del material precursor y una capa superficial del substrato que garantiza la formación del cordón. Tal desfocalización consigue incrementar el ancho del cordón y una densidad de potencia lo suficiente alta permite incrementar la velocidad relativa del substrato-haz láser, de tal forma, que se reduce el tiempo de depósito del recubrimiento. Para tal fin, se han desarrollado sistemas experimentales basados en diferentes tipos de láseres de alta potencia: láser de CO2, láser de Nd:YAG, láser diodo, láser de disco y láser de fibra, fundamentalmente. Se han diseñado sistemas de guiado del haz y cabezales de procesamiento. Éstos últimos permiten, bien la alimentación del flujo bifásico coaxial con el haz láser, bien alimentación lateral, e incluso la combinación de varios sistemas laterales para conferirle la propiedad de omnidireccionalidad propia de la alimentación coaxial.

En la última década, en el marco de la cultura del reciclaje y aprovechamiento sostenible de recursos, se ha planteado la necesidad de reparar moldes o elementos estructurales de elevado coste y cuya fabricación consume excesivo tiempo y mano de obra. Este planteamiento abrió un nuevo campo al plaqueado láser por su versatilidad en el procesamiento de materiales de diferente naturaleza, capacidad de automatización y depósito controlable en geometría y posicionamiento. Ahora bien, los defectos a reparar presentan dimensiones reducidas y la carga térmica puesta en juego debe ser reducida para preservar las dimensiones geométricas del volumen de la pieza. Se hizo necesario entonces disponer de un haz láser de dimensiones más reducidas en la zona de interacción con la pieza a reparar aún sacrificando la velocidad de proceso.

Además, la técnica de plaqueado láser ha dado respuesta a la fabricación rápida: la generación rápida de prototipos o piezas funcionales a partir de información electrónica, en un sólo paso y aptos para su aplicación final.

Para estas dos nuevas aplicaciones del plaqueado láser (reparación y generación de piezas), se ha incorporado al sistema de movimiento del substrato un nuevo desplazamiento en sentido vertical para depositar capas a diferentes alturas según el diseño CAD/CAM.

Bajo diferentes siglas (láser engineered net shaping (LENS): Sandia National Laboratories (1996), directed light fabrication (DLF): Los Alamos National Laboratory (1997), laser direct casting (LDC): University of Liverpool (1997), direct metal deposition (DMD): University of Michingan (1997), laser consolidation: National Research Council of Canadá (NRC) (1998), laser additive manufacture (LAM): AeroMet Corporation of Eden Prairie (MTS Systems Corporation) (1998)), solid free-form fabrication/shape deposition manufactufing: Stanford University, Penn State, Carnegie Mellon University (1999), laser metal forming (LMF): University of Missouri, Swiss Federal Institute of Technology (2000), laser powder fusion (LPF): Huffman Corporation (2001), automated laser powder deposition (ALPD): University of Waterloo (2003), laser powder deposition (LPD): diferentes grupos de investigación (2003), laser rapid forming (LRF): Shanghai Jiaotong University (2003)), numerosos grupos de investigación han propuesto su sistema experimental basado en plaqueado láser con inyección neumática de partículas para la generación de piezas tridimensionales funcionales en una amplia gama de materiales y con diferentes grados de acabado superficial. Las piezas así producidas están dotadas de propiedades mecánicas mejoradas frente al material de partida debido a la microestructura fina que presentan debido al proceso de solidificación rápida inherente a este método. Esta propiedad diferencia claramente las técnicas de fabricación rápida basadas en plaqueado láser frente a otras técnicas de fabricación rápida.

...

Reivindicaciones:

1. Procedimiento de deposición de un material sobre un sustrato mediante microplaqueado láser que comprende:

2. Procedimiento según la reivindicación 1, en donde el material piezoeléctrico es una cerámica piezoeléctrica.

3. Procedimiento según cualquiera de las reivindicaciones anteriores, en donde la fuente láser empleada en el microplaqueado es un láser de alta calidad de haz, preferentemente con un valor de M2 comprendido entre 0,95 y 1.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, en donde la potencia de la fuente láser empleada en el microplaqueado está comprendida en el rango de 10 a 100 W, preferentemente es aproximadamente 40 W.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, en donde la fuente láser empleada en el microplaqueado se selecciona entre Nd:YAG, Nd:vidrio, Nd:vanadato, Er:YAG, diodo, fibra, disco, CO2, CO, HeCd, de vapor de cobre, de Iodo, de Argón, de Kripton o láseres químicos (HF, DF).

6. Procedimiento según cualquiera de las reivindicaciones anteriores, que además comprende la expansión del haz láser.

7. Procedimiento según cualquiera de las reivindicaciones anteriores que comprende la deposición de varios materiales precursores.

8. Microcordón obtenido según el procedimiento definido en cualquiera de las reivindicaciones anteriores que tiene de 5 μm a menos de 50 μm de ancho y/o de 10 μm a 100 μm de alto.

9. Microrecubrimiento obtenido según el procedimiento definido en cualquiera de las reivindicaciones 1-7 que tiene de 5 μm a menos de 50 μm de alto.

10. Micropieza obtenida según el procedimiento definido en cualquiera de las reivindicaciones 1-7 que comprende microcordones y/o microrecubrimientos como los definidos en las reivindicaciones 8 y 9.

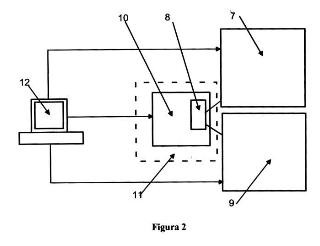

11. Dispositivo para depositar un material sobre un sustrato mediante microplaqueado láser que comprende:

12. Dispositivo según la reivindicación 11, en donde la fuente láser empleada en el microplaqueado es un láser de alta calidad de haz, preferentemente con un valor de M2 comprendido entre 0,95 y 1.

13. Dispositivo según cualquiera de las reivindicaciones 11-12, en donde dicho cabezal de procesamiento además comprende un sistema expansor del haz láser.

14. Dispositivo según cualquiera de las reivindicaciones 11-13, en donde el cabezal de procesamiento además comprende un sensor basado en cámara electrónica para evaluación en tiempo real del baño fundido.

15. Dispositivo según cualquiera de las reivindicaciones 11-14 en donde el sistema alimentador-dosificador y transportador neumático comprende varios materiales piezoeléctricos.

Patentes similares o relacionadas:

Boquilla para el corte por láser con un elemento móvil interno y manguito de baja permitividad relativa; procedimiento de corte con haz láser de una pieza metálica que usa tal boquilla, del 4 de Diciembre de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Boquilla de corte por láser que comprende: - un cuerpo de boquilla que comprende un primer alojamiento axial pasante axialmente por dicho cuerpo de […]

Disco de freno y método de fabricación del mismo, del 6 de Noviembre de 2019, de RAILWAY TECHNICAL RESEARCH INSTITUTE: Un disco de freno que detiene la rotación de un eje cuando una pastilla de freno se presiona contra una superficie del disco de freno, que comprende: […]

Procedimiento para la soldadura por láser de CO2 de aceros de baja aleación, del 14 de Agosto de 2019, de MESSER GROUP GMBH: Procedimiento para la soldadura por láser de una pieza de trabajo constituida por acero no aleado o de baja aleación bajo empleo de un láser de CO2, en el […]

Método de procesamiento por láser de un material metálico con alto control dinámico de los ejes de movimiento del rayo láser a lo largo de una trayectoria de procesamiento predeterminada, así como una máquina y un programa informático para la implementación de dicho método, del 3 de Julio de 2019, de Adige S.p.A: Método de procesamiento por láser de un material (WP) metálico, en particular para el corte, perforación o soldadura por láser de dicho material, […]

Sistema de corte por láser y procedimiento de corte por láser, del 1 de Mayo de 2019, de ALIGN TECHNOLOGY, INC.: Un sistema de corte por láser, que comprende: un componente de generación de rayos láser; un componente óptico ; un utillaje de sujeción que […]

Procedimiento para la soldadura por láser de una o varias piezas de trabajo de acero templable en el procedimiento de unión a tope, del 16 de Abril de 2019, de WISCO Tailored Blanks GmbH: Procedimiento para la soldadura por láser de una o varias piezas de trabajo de acero templable en prensa, en particular acero de manganeso-boro, en la […]

SISTEMA AUTOMÁTICO DE LIMPIEZA DE CHAPAS PARA LA APLICACIÓN DE SOLDADURA FUERTE POR LÁSER, del 12 de Marzo de 2019, de FORD MOTOR COMPANY: Sistema automático de limpieza de chapas para la aplicación de soldadura fuerte por láser. Un sistema de limpieza incluye un cepillo para retirar […]

Boquilla de gas con manguito de válvula desplazable, del 1 de Marzo de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Boquilla de gas (1, 1', 1", 1'") para un cabezal de mecanizado por láser , con una apertura de salida para el paso de un rayo láser sobre una pieza de […]