Dispositivo para soldadura por láser.

Procedimiento para la soldadura por láser de una estructura compuesta de elementos de plancha de metal,

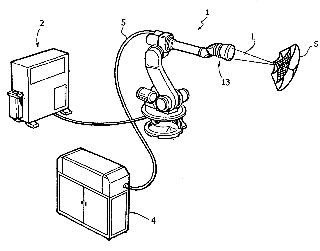

en el que: - un robot manipulador (1) está provisto de un número de ejes, el cual incluye una pluralidad de motores eléctricos, que controlan el movimiento de elementos constitutivos del robot alrededor de dichos ejes y una unidad de control electrónico programable (2) para controlar dichos motores eléctricos con el propósito de desplazar un elemento constitutivo terminal (13) del robot según cualquier posición, orientación y trayectoria en el interior de un primer espacio tridimensional previamente determinado; - dicho robot manipulador (1) está provisto de un dispositivo (3) para enfocar un rayo láser y para orientar el rayo láser enfocado en el interior de un segundo espacio tridimensional previamente determinado (S); - dicho robot manipulador está controlado para el desplazamiento del elemento constitutivo terminal (13) anteriormente mencionado del robot (1) a lo largo de una trayectoria simplificada (R) en la proximidad, pero no muy estrechamente adyacente, de diversas áreas de la estructura que se tienen que soldar; - unos medios de control electrónico programable adicionales están previstos para controlar el dispositivo (3) anteriormente mencionado para enfocar y orientar el rayo láser de tal modo que, mientras el elemento extremo (13) del robot describe la trayectoria simplificada (R) anteriormente mencionada, el rayo láser enfocado (L) se orienta en la dirección de todas las diversas áreas (T) de la estructura que se tiene que soldar y, para cada área, ejecuta un tramo o cordón de soldadura por láser, caracterizado porque el punto del rayo láser sobre la estructura que se tiene que soldar se mueve con respecto al mismo en la dirección longitudinal de cada tramo de soldadura a una velocidad la cual no es muy dependiente de la velocidad del movimiento de dicho elemento constitutivo terminal (13) del robot, de tal modo que durante el desplazamiento de dicho robot manipulador (1) dicho elemento constitutivo extremo (13) es capaz de mantener todavía iluminada un área determinada de la estructura que se tiene que soldar, mientras el robot manipulador (1) ya ha avanzado.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04029273.

Solicitante: COMAU S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA RIVALTA 30 10095 GRUGLIASCO (TORINO) ITALIA.

Inventor/es: MENIN, ROBERTO, MAULETTI, ENRICO, BARONCELLI, ARTURO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Trabajo por rayos láser, p. ej. soldadura, corte o taladrado.

- B23K26/08 B23K […] › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- B23K26/10 B23K 26/00 […] › con un soporte fijo.

- B23K26/20 B23K 26/00 […] › Unión (soldadura sin fusión por energía radiante B23K 1/005; unión de elementos plásticos preformados por calentamiento mediante láser B29C 65/16).

- H01S3/10 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01S DISPOSITIVOS QUE UTILIZAN EL PROCESO DE AMPLIFICACION DE LUZ MEDIANTE EMISION ESTIMULADA DE RADIACIÓN [LASER] PARA AMPLIFICAR O GENERAR LUZ; DISPOSITIVOS QUE UTILIZAN EMISION ESTIMULADA DE RADIACION ELECTROMAGNETICA EN RANGOS DE ONDA DISTINTOS DEL ÓPTICO. › H01S 3/00 Láseres, es decir, dispositivos que utilizan la emisión estimulada de la radiación electromagnética en el rango de infrarrojos, visible o ultravioleta (láseres de semiconductores H01S 5/00). › Control de la intensidad, frecuencia, fase, polarización o de la dirección de la radiación, p. ej. conmutación, apertura de puerta, modulación o demodulación (acoplamiento de modos H01S 3/098).

Fragmento de la descripción:

Procedimiento y dispositivo para soldadura por láser.

La presente invención se refiere a procedimientos y dispositivos para soldadura por láser, particularmente para la soldadura de estructuras fabricadas de plancha de metal que constituyen conjuntos o subconjuntos de carrocerías o bastidores de vehículos a motor.

El presente solicitante ha propuesto desde hace algún tiempo (véanse, por ejemplo, las patentes europeas números EP 0440001 B1 y EP 0440002 B1 con respecto al denominado sistema "LASERGATE") dispositivos para la soldadura por láser de estructuras de vehículos a motor. La utilización de soldadura por láser para dichas aplicaciones, sin embargo, particularmente no encuentra una amplia difusión inmediatamente después de su primera propuesta, a principios de los años noventa. Esto es debido principalmente al hecho de que los experimentos realizados con las primeras formas de realización de los dispositivos de soldadura por láser demostraron la existencia de una amplia gama de problemas relacionados con dicha tecnología.

Un primer problema importante deriva de la amplia utilización, en el campo del automóvil, de planchas de metal provistas de una capa protectora exterior recubierta de zinc. Dicha capa da lugar a la generación de vapores de zinc durante la operación de soldadura por láser, lo cual frecuentemente se convierte en problemático para obtener una soldadura de buena calidad.

El problema anterior ha sido tratado e ilustrado extensamente en las solicitudes de patentes europeas números EP 1238748 A1 y EP 1236535 A1, presentadas a nombre del presente solicitante, en las que se ilustran dispositivos que son capaces de superar, de un modo simple y eficaz, el obstáculo técnico anteriormente mencionado, garantizando medios de escape para los vapores de zinc que se forman durante el proceso de soldadura. Otra solución al problema constituido por los vapores de zinc también ha sido propuesta en la solicitud de patente italiana número TO 2002A000760, presentada a nombre del presente solicitante.

Sin embargo, ha requerido algo de tiempo que el problema técnico anteriormente mencionado haya sido reconocido, estudiado y resuelto de un modo completo, un hecho que explica, por lo menos en parte, la extensión del periodo de gestación de la utilización de la soldadura por láser en el campo del automóvil.

Otro problema importante que es necesario tener en cuenta en la aplicación de la soldadura por láser para el montaje de estructuras de vehículos a motor está relacionado con la necesidad de garantizar una alta calidad del montaje con tiempos de producción reducidos. Una estación para el montaje de una carrocería de un vehículo a motor o para su submontaje típicamente comprende una pluralidad de elementos de colocación y equipo de sujeción que aseguren la colocación correcta de los elementos de plancha de metal que constituyen la estructura durante la etapa de soldadura. Existe, por supuesto, un límite mínimo al número de piezas del equipo de sujeción que pueden estar provistas para dicho propósito, por debajo del cual la geometría de la estructura no se garantiza adecuadamente, con la consecuencia de una calidad insuficiente de la operación de montaje. Como consecuencia, la estación de soldadura está relativamente "poblada" por un conjunto de equipos de sujeción, con los correspondientes dispositivos de control para maniobrar dicho equipo entre una condición abierta, inoperante, y una condición cerrada, operativa. A esto se añade el hecho de que, en el caso de estaciones de soldadura flexibles capaces de funcionar sobre diferentes tipos o modelos o bien versiones de estructuras que se tienen que soldar, la estación de soldadura está también provista de medios para el guiado y el control de diferentes estructuras para sostener el equipo de sujeción, las cuales son rápidamente intercambiables entre sí según el tipo de carrocería o subconjunto que en cada momento llegue a la estación de soldadura. La consiguiente relativa complejidad de la estructura de la estación de soldadura y de sus piezas evidentemente hace más difícil el trabajo de los robots de manipulación que se utilizan para transportar los medios de soldadura (pistolas de soldadura eléctrica u horquillas en el caso convencional, cabezales de láser en el caso de soldadura por láser) en la proximidad de las diversas áreas de la estructura que se tiene que soldar.

Tanto en el caso de la tecnología tradicional que utiliza pistolas de soldadura eléctrica como en el caso de la soldadura por láser, el robot se debe mover sucesivamente en una serie de áreas de la estructura que se tiene que soldar para ejecutar las soldaduras que están asignadas a ellas. Por consiguiente, después de que la estructura que se tiene que soldar haya llegado a la estación de soldadura, debe permanecer en dicha estación durante un tiempo por lo menos suficiente para permitir que cada robot lleve a cabo todas las soldaduras asignadas al mismo. Evidentemente, el tiempo de estancia en la estación de soldadura se puede reducir incrementando el número de robots, pero también en este caso existe un límite a dicha posibilidad, el cual es debido tanto a razones de costes como al hecho de que, por encima de un cierto número de robots, cada uno de los robots se convierte en un obstáculo a la funcionalidad de uno o más robots adyacentes al mismo.

Por otra parte, el tiempo utilizado por cada robot para realizar todas las soldaduras asignadas está representado no sólo por la suma de los tiempos necesarios para realizar las diversas soldaduras, sino también por el tiempo ocupado en cada ocasión para entrar dentro del área que se tiene que soldar y dicho tiempo no se puede despreciar, sobre todo cuando el robot está forzado a seguir, para ese propósito, una trayectoria relativamente tortuosa, siendo necesario evitar cualquier interferencia tanto con las piezas de la estructura que se tienen que soldar como con las diversas piezas del equipo de sujeción acopladas a las mismas.

Es necesario considerar, por otra parte, que al principio de la aplicación de la tecnología de láser a la soldadura de estructuras de vehículos a motor, los generadores de láser disponibles eran relativamente menos eficaces y menos potentes que los que, en cambio, están actualmente disponibles. Con la primera generación de generadores de láser en cualquier caso era necesario garantizar una posición del cabezal del láser transportado por el robot que estuviera relativamente cerca de la estructura que se tiene que soldar, de forma que la aplicación de la tecnología láser no aportaba ventajas particulares, desde este punto de vista, comparada con las técnicas tradicionales de soldadura eléctrica por puntos. Con los sistemas láser actualmente disponibles, en cambio, existen nuevas perspectivas alentadoras abiertas en el sentido de una reducción importante en los tiempos de fabricación.

La idea que subyace en dicha evolución y que forma el sujeto de los experimentos iniciales llevados a cabo por el presente solicitante consiste en mantener el cabezal del láser a una cierta distancia de la estructura que se tiene que soldar y en proporcionar medios que permitirán enfocar el rayo láser en diferentes áreas de la estructura que se tiene que soldar, sin modificar la posición del cabezal del láser. Esto, por supuesto, se aprovecha no sólo para mover el rayo láser con respecto a la estructura que se tiene que soldar en un área determinada, con el propósito de llevar a cabo un tramo de soldadura, o un cordón de soldadura, sino también y por encima de todo para soldar diferentes áreas de la estructura, sin mover el cabezal transportado por el robot. Una solución en este sentido ha sido propuesta por el presente solicitante en la solicitud de patente europea número EP 1228835A1 (Sistema y procedimiento de soldadura por láser remoto), de la cual es copropietario el presente solicitante. Dicho sistema conocido se aplica, sin embargo, a un robot "cartesiano", no a un robot de un tipo "antropomórfico" y se "añade" y no está integrado en el robot.

El objetivo de la presente invención es proporcionar un procedimiento y un dispositivo mejorados de soldadura por láser, los cuales serán capaces de aprovechar la idea subyacente anteriormente mencionada de un modo simple y eficaz para el propósito de capacitar la soldadura por láser de estructuras tales como carrocerías de vehículos a motor o sus subconjuntos garantizando una alta calidad de la soldadura pero al mismo tiempo reduciendo considerablemente los tiempos de producción.

Reivindicaciones:

1. Procedimiento para la soldadura por láser de una estructura compuesta de elementos de plancha de metal, en el que:

- un robot manipulador (1) está provisto de un número de ejes, el cual incluye una pluralidad de motores eléctricos, que controlan el movimiento de elementos constitutivos del robot alrededor de dichos ejes y una unidad de control electrónico programable (2) para controlar dichos motores eléctricos con el propósito de desplazar un elemento constitutivo terminal (13) del robot según cualquier posición, orientación y trayectoria en el interior de un primer espacio tridimensional previamente determinado;

- dicho robot manipulador (1) está provisto de un dispositivo (3) para enfocar un rayo láser y para orientar el rayo láser enfocado en el interior de un segundo espacio tridimensional previamente determinado (S);

- dicho robot manipulador está controlado para el desplazamiento del elemento constitutivo terminal (13) anteriormente mencionado del robot (1) a lo largo de una trayectoria simplificada (R) en la proximidad, pero no muy estrechamente adyacente, de diversas áreas de la estructura que se tienen que soldar;

- unos medios de control electrónico programable adicionales están previstos para controlar el dispositivo (3) anteriormente mencionado para enfocar y orientar el rayo láser de tal modo que, mientras el elemento extremo (13) del robot describe la trayectoria simplificada (R) anteriormente mencionada, el rayo láser enfocado (L) se orienta en la dirección de todas las diversas áreas (T) de la estructura que se tiene que soldar y, para cada área, ejecuta un tramo o cordón de soldadura por láser,

caracterizado porque el punto del rayo láser sobre la estructura que se tiene que soldar se mueve con respecto al mismo en la dirección longitudinal de cada tramo de soldadura a una velocidad la cual no es muy dependiente de la velocidad del movimiento de dicho elemento constitutivo terminal (13) del robot, de tal modo que durante el desplazamiento de dicho robot manipulador (1) dicho elemento constitutivo extremo (13) es capaz de mantener todavía iluminada un área determinada de la estructura que se tiene que soldar, mientras el robot manipulador (1) ya ha avanzado.

2. Procedimiento según la reivindicación 1, caracterizado porque los medios de control electrónico anteriormente adicionales mencionados están integrados en el interior de dicha unidad de control electrónico (2) del robot.

3. Procedimiento según la reivindicación 1, caracterizado porque los medios de control electrónico adicionales anteriormente mencionados están separados de dicha unidad de control electrónico (2) del robot.

4. Dispositivo para la soldadura por láser de una estructura compuesta de elementos de plancha de metal que comprende:

- un robot manipulador (1) con un número de ejes, el cual incluye una pluralidad de motores eléctricos, los cuales controlan el movimiento de los elementos constitutivos del robot alrededor de dicho eje; y

- una unidad de control electrónico programable (2) para controlar dichos motores eléctricos con el propósito de desplazar un elemento constitutivo terminal (13) del robot (1) según cualquier posición, orientación y trayectoria en el interior de un primer espacio tridimensional previamente determinado;

- estando provisto dicho robot manipulador (1) de un dispositivo (3) para enfocar un rayo láser y para orientar el rayo láser enfocado en el interior de un segundo espacio tridimensional previamente determinado (5);

- estando programada dicha unidad de control (2) para desplazar el elemento constitutivo terminal (13) anteriormente mencionado del robot a lo largo de una trayectoria simplificada en la proximidad, pero no estrechamente adyacente, de diversas áreas (T) de la estructura que se tiene que soldar;

- están provistos unos medios de control electrónico programable adicionales para controlar el dispositivo anteriormente mencionado (3) para enfocar y orientar el rayo láser de tal forma que, mientras el elemento constitutivo terminal (13) del robot (1) sigue la trayectoria simplificada anteriormente mencionada, el rayo láser enfocado (L) se orienta en la dirección de todas las diversas áreas (T) de la estructura que se tiene que soldar y para cada área ejecuta un tramo o un cordón de soldadura por láser,

caracterizado porque los medios de control electrónico programable adicionales están programados de forma que el punto del rayo láser sobre la estructura que se tiene que soldar se mueve con respecto a la misma en la dirección longitudinal de cada tramo de soldadura a una velocidad la cual no depende estrechamente de la velocidad de movimiento de dicho elemento constitutivo terminal (13) del robot, de tal modo que durante el movimiento de dicho robot manipulador (1), dicho elemento constitutivo terminal (13) es capaz de mantener todavía iluminada un área determinada de la estructura que se tiene que soldar, mientras el robot manipulador (1) ya ha avanzado.

5. Dispositivo según la reivindicación 4, caracterizado porque los medios de control electrónico adicionales anteriormente mencionados están integrados en el interior de dicha unidad de control electrónico (2) del robot.

6. Dispositivo según la reivindicación 4, caracterizado porque los medios de control electrónico adicionales anteriormente mencionados están separados de dicha unidad de control electrónico (2) del robot.

7. Dispositivo según la reivindicación 4, caracterizado porque el dispositivo (3) anteriormente mencionado para enfocar y orientar el rayo láser está integrado en el elemento constitutivo terminal (13) del robot.

8. Dispositivo según la reivindicación 4, caracterizado porque presenta unos medios de fibra óptica (5) para guiar el rayo láser (L) desde un generador de láser (4) hasta el dispositivo (3) para enfocar y orientar el rayo láser, estando dichos medios de fibra óptica (5) por lo menos en parte integrados en la estructura del robot (1).

9. Dispositivo según la reivindicación 4, caracterizado porque el dispositivo (16) para la orientación del rayo láser (L) comprende unos medios de espejo (17, 18) para orientar el rayo láser en cualquier dirección con respecto a dos ejes ortogonales (19, 20).

10. Dispositivo según la reivindicación 9, caracterizado porque dichos medios de espejo comprenden dos espejos (17, 18) que reflejan en sucesión el rayo láser y que se pueden orientar alrededor de dos respectivos ejes de oscilación (19, 20) los cuales son perpendiculares entre sí y no coplanares.

11. Dispositivo según la reivindicación 9, caracterizado porque dichos medios de espejo comprenden un único espejo de reflexión que se puede orientar alrededor de dos ejes mutuamente ortogona- les.

12. Dispositivo según la reivindicación 9, caracterizado porque comprende una lente de enfoque (21) ajustada aguas abajo de los medios de espejo, siendo dicha lente del tipo F-teta.

13. Dispositivo según la reivindicación 9, caracterizado porque aguas arriba de los medios de espejo están previstos unos medios ópticos, que comprenden una primera lente de colimación (8) y una segunda lente de colimación (14) y una lente axialmente móvil (10), pudiéndose ajustar la posición axial de la cual entre las dos lentes (8, 14) de colimación con el propósito del ajuste de la distancia de enfoque del rayo láser.

14. Dispositivo según la reivindicación 13, caracterizado porque aguas arriba de la primera lente de colimación (8) existe un sistema óptico (6) acoplado al extremo final de una fibra óptica, o un haz de fibras ópticas (5), la cual guía el rayo láser que viene de la fuente de láser.

15. Dispositivo según la reivindicación 4, caracterizado porque el dispositivo (16) para la orientación del rayo láser comprende una estructura (32), la cual está rígidamente unida al elemento constitutivo terminal (13) del robot y transporta un espejo fijo (27) para la reflexión del rayo láser y un espejo que se puede orientar (28), el cual refleja el rayo láser después de que éste haya sido reflejado por el espejo fijo (27) anteriormente mencionado, estando montado dicho espejo que se puede orientar (28) de forma que puede oscilar alrededor de un eje de ajuste (29) sobre una estructura (30) que está, a su vez, montada de forma que puede girar sobre la estructura (32) anteriormente mencionada, que transporta el espejo fijo (27) alrededor de un eje (31) ortogonal al eje (29) de oscilación del espejo móvil (28).

16. Dispositivo según la reivindicación 4, caracterizado porque el dispositivo anteriormente mencionado para enfocar y orientar el rayo láser incluye unos grupos ópticos primero y segundo (108, 109) dispuestos en serie, para conformar el rayo láser (107), los cuales se puede ajustar en la posición axial de un modo coordinado entre ellos, para orientar un rayo láser (117) con un diámetro previamente determinado;

- un espejo fijo (118) para reflejar dicho rayo láser (117) de un diámetro previamente determinado;

- un módulo de enfoque fijo del rayo láser (120) reflejado por dicho espejo fijo (118); y

- unos medios de espejo (122) que se pueden orientar alrededor de dos ejes ortogonales entre sí (123, 125) para reflejar el rayo láser enfocado (F) según una dirección que se puede orientar en el espacio.

17. Dispositivo según la reivindicación 16, caracterizado porque dicho primer grupo óptico (108) incluye una pluralidad de lentes (112, 114) adecuadas para la colimación del rayo a un diámetro variable con respecto a aquél de la entrada en dicho grupo óptico.

18. Dispositivo según la reivindicación 16, caracterizado porque el segundo grupo óptico (109) está adaptado para causar que el rayo diverja.

19. Dispositivo según la reivindicación 16, caracterizado porque dichos medios de espejo (122) incluyen un único espejo (122) montado de forma articulada alrededor de un eje (123) sobre un soporte (124) el cual está a su vez montado de forma giratoria con respecto a una estructura fija (119) que transporta el módulo de enfoque (121) alrededor de un eje (125) ortogonal al eje de oscilación (123) anteriormente mencionado (123) del espejo (122).

20. Dispositivo según la reivindicación 16, caracterizado porque dichos grupos ópticos (108, 109) y dichos medios de espejos oscilantes (122) están accionados por los respectivos medios de motor controlados por medios de control electrónico.

21. Dispositivo según la reivindicación 20, caracterizado porque dichos medios de control electrónico están integrados en el interior del conjunto de control programable (2) del robot.

22. Dispositivo según la reivindicación 20, caracterizado porque dichos medios de control electrónico son independientes con respecto al conjunto de control programable (2) del robot.

23. Dispositivo según la reivindicación 16, caracterizado porque los dos grupos ópticos (108, 109) están unidos juntos mediante una transmisión mecánica la cual produce los movimientos de ajuste axial de los dos grupos ópticos que dependen entre sí según una correlación previamente determinada.

24. Dispositivo según la reivindicación 16, caracterizado porque está provisto de unos medios para detectar la distancia del dispositivo desde una estructura que se tiene que soldar y para controlar la posición de ajuste de los flujos ópticos anteriormente mencionados (108, 109) para variar la distancia de enfoque del rayo láser dependiendo de la distancia detectada anteriormente mencionada.

Patentes similares o relacionadas:

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Composiciones de marcado con láser y métodos relacionados, del 3 de Junio de 2020, de FERRO CORPORATION: Un método de formación de una marca, un signo, un texto o un diseño sobre un sustrato, comprendiendo el método: proporcionar un sustrato; […]

Asociación híbrida de materiales entre una superficie metálica y una superficie polimérica del material, así como procedimiento para producir la asociación híbrida de materiales, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Asociación híbrida de materiales entre un primer participante en la unión con una superficie metálica y un segundo participante en la unión con una superficie de […]

Estructura laminar para envase que se puede volver a sellar, del 29 de Abril de 2020, de SONOCO DEVELOPMENT, INC.: Una estructura laminar para formar un envase, donde la estructura laminar comprende: una primera capa de película que define una […]

Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser y trazador láser para ello, del 8 de Abril de 2020, de Trotec Laser GmbH: Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser , en el que en una carcasa del trazador láser se […]

Dispositivo convertidor termoiónico, del 4 de Marzo de 2020, de CONSIGLIO NAZIONALE DELLE RICERCHE: Dispositivo convertidor para convertir energía de radiación electromagnética, en particular energía solar concentrada, en energía eléctrica, que comprende […]

Procedimiento de mecanización de cantos de elementos de vidrio y elementos de vidrio mecanizados según este procedimiento, del 26 de Febrero de 2020, de SCHOTT AG: Procedimiento para fabricar elementos de vidrio o vitrocerámica a partir de piezas planas de vidrio o vitrocerámica con alta exactitud y reducido volumen de esmerilado, […]

Dispositivo de mantenimiento y reparación para una estructura dentro de un reactor nuclear, del 12 de Febrero de 2020, de KABUSHIKI KAISHA TOSHIBA: Un dispositivo de mantenimiento/reparación para la estructura interna de un reactor formada a partir de una carcasa del mecanismo de accionamiento […]