CABEZAL APLICADOR DE TIRAS DE FIBRA.

Cabezal aplicador de tiras de fibra, formado por un conjunto estructural que determina un recorrido de múltiples tiras de fibra (2) hasta una zona de aplicación (3),

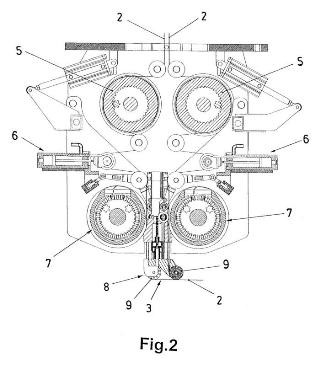

pasando cada tira de fibra (2) por un rodillo motriz (5) y un regulador de tensión (6), mientras que en la zona de aplicación (3) las tiras de fibra (2) son presionadas individualmente por un sistema compactador (8) que consta de una serie de rodillos parciales (9) independientes, cada uno de los cuales va dispuesto con una sujeción que comprende un sistema de desplazamiento en altura y un sistema flotante.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201000906.

Solicitante: TORRES MARTINEZ,MANUEL.

Nacionalidad solicitante: España.

Inventor/es: TORRES MARTINEZ,MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

Fragmento de la descripción:

Cabezal aplicador de tiras de fibra.

Sector de la técnica

La presente invención está relacionada con la formación de piezas mediante aplicación de tiras de fibra de carbono, fibra de vidrio u otras semejantes, proponiendo un cabezal para la aplicación de las tiras de fibra en dicha función, con unas características que optimizan la funcionalidad del trabajo y la adaptación a las superficies de aplicación. Estado de la técnica

La demanda actual de piezas de gran envergadura en fibra de vidrio, fibra de carbono u otras semejantes, para sectores como el eólico o el aeronáutico, requiere el desarrollo de maquinaria que permita la automatización de los procesos de fabricación de dichas piezas, para aumentar los niveles de calidad y de productividad.

En ese sentido se han desarrollado cabezales de aplicación de tiras de fibra, como los que recogen, entre otras, la Patente US 4 696 707 de The Ingersol Milling Machine Company, la Patente EP 0 333 010 de Cincinati Milacon Inc y las Patentes ES 9302506 y ES 9402102 del mismo solicitante que la presente invención.

Dichos cabezales realizan la aplicación de una tira o banda de fibra, repitiendo la aplicación sucesivamente en progresión lateral hasta cubrir toda la superficie a formar, para lo cual las tiras o bandas que se aplican pueden ser anchas, con el fin de cubrir con un número mínimo de pasadas toda la superficie de aplicación, teniendo el inconveniente de que en los recortes de configuración de los bordes de las piezas se produce un gran desperdicio de material; o bien se pueden utilizar tiras de poca anchura, con las cuales el desperdicio de material es menor, pero por el contrario se requiere un número de pasadas mayor, con lo cual aumenta el tiempo de trabajo y disminuye el rendimiento.

Para solucionar el problema se han desarrollado cabezales aplicadores de múltiples tiras de fibra, tales como los de las Patentes ES 200200524 y ES 200401853 del mismo solicitante que la presente invención, de forma que en cada pasada se aplican conjuntamente una serie de tiras de fibra de poca anchura, con el conjunto de las cuales se determina una franja ancha de aplicación, siendo la aportación de cada una de las tiras independiente de las demás.

Por otro lado, en los cabezales de aplicación de las tiras de fibra es conocido el uso de rodillos elásticos capaces de absorber pequeñas deformaciones de la superficie de aplicación; y también se conocen rodillos aplicadores segmentados, que permiten realizar presiones de compactación mayores sobre las tiras de fibra que se aplican.

Dichos sistemas resultan muy eficaces para superficies planas o de curvatura suave, así como sobre superficies de curvatura pronunciada convexa, ya que aunque todo el rodillo de trabajo no contacte con la superficie de aplicación, la parte central del mismo sí contacta, pudiendo trabajar con solo una fracción del ancho de banda. Sin embargo, sobre superficies de pronunciada concavidad no es posible el compactado con dichos rodillos, debido a la imposibilidad de deformación suficiente de los mismos.

Objeto de la invención

De acuerdo con la invención se propone un cabezal aplicador de múltiples tiras de fibra, con el cual se pueden compactar simultáneamente secciones de superficie de aplicación con diferencias de altura importantes, sin que el proceso de compactado se vea perjudicado, permitiendo realizar la aplicación de tiras de fibra tanto sobre superficies planas como sobre superficies curvas convexas o cóncavas con un amplio rango de curvaturas.

Este cabezal objeto de la invención comprende un conjunto dispuesto en montaje de desplazamiento en altura, a través del cual pasan una serie de tiras de fibra hasta una zona de aplicación, en donde va dispuesto un sistema compactador formado por múltiples rodillos parciales independientes de poca longitud dispuestos consecutivamente en sucesión axial, yendo cada uno de los rodillos sustentado mediante una sujeción que comprende un sistema de desplazamiento en altura actuado por un motor y un sistema flotante de compensación formado por un cilindro neumático.

Se tiene así un cabezal con el que las tiras de fibra son presionadas individualmente en la zona de aplicación, por los rodillos parciales del sistema compactador, de manera que el conjunto puede ser aproximado a la superficie de aplicación mediante el desplazamiento vertical de todo el cabezal y mediante el sistema de desplazamiento en altura de la sustentación de cada rodillo se posicionan éstos individualmente sobre la zona en la que cada uno de ellos tiene que realizar la aplicación, para ejercer en dicha zona la presión de compactación de la tira de fibra correspondiente, mientras que durante la aplicación cada uno de los rodillos puede absorber, sin perjuicio de la compactación, las irregularidades de la superficie de aplicación, mediante el sistema flotante de compensación.

Los rodillos parciales del sistema compactador son de material elastómero con orificios longitudinales en el interior, con lo cual dichos rodillos resultan muy elásticos, favoreciendo con ello la uniformidad de la aplicación de las tiras de fibra que presionan.

Además, dichos rodillos parciales del sistema compactador van dispuestos en una distribución longitudinal al tresbolillo en dos filas paralelas, lo cual permite aplicar tiras de fibra de muy poca anchura de manera que resulten lateralmente tangentes entre ellas en la aplicación.

Por otro lado, en el recorrido de las tiras de fibra por el cabezal hacia la zona de aplicación, va dispuesto en relación con el paso de cada una de las tiras de fibra un rodillo motriz combinado con un regulador de tensión, comprendiendo el regulador de tensión un rodillo de paso de la tira de fibra correspondiente asociado a un desplazador lineal provisto con un sensor de posición.

De esta forma, cualquier variación de tensión de la tira de fibra es acusada por el regulador de tensión, el cual produce una señal que hace variar la velocidad del rodillo motriz para restablecer la tensión de la tira de fibra al valor establecido, consiguiéndose así una perfecta uniformidad del suministro de las tiras de fibra que pasan por el cabezal para ser aplicadas, así como un almacén de reserva para la regulación de la alimentación sin tirones ni sobrepicos de tensión, permitiendo suministrar las tiras de fibra desde grandes bobinas que pueden estar calculadas para la cantidad necesaria de las tiras de fibra en cada aplicación o que,

en todo caso, hacen que sean mínimos los cambios de bobinas necesarios.

Por todo ello, el cabezal de la invención resulta de unas características muy ventajosas para la aplicación de tiras de fibra a la que está destinado, adquiriendo vida propia y carácter preferente respecto de los cabezales conocidos que se vienen utilizando para la misma función. Descripción de las figuras

La figura 1 muestra una perspectiva del cabezal objeto de la invención en posición abierta para el enhebrado de las tiras de fibra destinadas a ser aplicadas con el mismo.

La figura 2 es una vista frontal en sección del cabezal, observándose el recorrido de las tiras de fibra a través del mismo.

La figura 3 es un detalle ampliado en sección de la disposición de montaje de un rodillo parcial de la fila delantera del sistema compactador, con el sistema de desplazamiento en altura de dicho rodillo recogido en la posición de máxima elevación.

La figura 4 es un detalle ampliado en sección de la disposición de montaje de un rodillo parcial de la fila posterior del sistema compactador, con el sistema de desplazamiento en altura de dicho rodillo desplegado hacia abajo.

La figura 5 es una representación del cabezal en la posición inicial de preparación, separado respecto de la superficie de aplicación de las tiras de fibra.

La figura 6 es una representación del cabezal en la posición de aproximación a la superficie de aplicación de las tiras de fibra.

La figura 7 es una representación del cabezal en la posición de adaptación del sistema de compactación sobre la superficie de aplicación de las tiras de fibra.

La figura 8 es un detalle del sistema de control de tensión de una tira de fibra, con el desplazador lineal del regulador de tensión en la posición media.

La figura 9 es el mismo detalle anterior con el desplazador...

Reivindicaciones:

1. Cabezal aplicador de tiras de fibra, formado por un conjunto estructural destinado para incorporarse en montaje de desplazamiento en altura, determinando un recorrido de paso de múltiples tiras de fibra (2) desde la parte superior hasta una zona de aplicación

(3) inferior en donde las tiras de fibra (2) son presionadas individualmente contra la superficie de aplicación por un sistema compactador (8) , caracterizado porque en el recorrido hacia la zona de aplicación (3) las tiras de fibra (2) pasan independientemente por un rodillo motriz (5) y por un regulador de tensión (6) que controla la velocidad de giro del rodillo motriz (5) , mientras que el sistema compactador (8) consta de una serie de rodillos parciales (9) independientes los cuales presionan individualmente a las tiras de fibra (2) sobre la superficie de aplicación, yendo dispuesto cada uno de dicho rodillos parciales (9) con una sujeción que comprende un sistema de desplazamiento en altura y un sistema flotante.

2. Cabezal aplicador de tiras de fibra, de acuerdo con la primera reivindicación, caracterizado porque el sistema de desplazamiento en altura de cada rodillo parcial (9) del sistema compactador (8) consta de un husillo vertical (13) que es actuado por un motor

(14) y que pasa a través de una tuerca (12) unida al conjunto de sujeción del rodillo parcial (9) .

3. Cabezal aplicador de tiras de fibra, de acuerdo con la primera reivindicación, caracterizado porque el sistema flotante de cada rodillo parcial (9) del sistema compactador (8) consta de un cilindro neumático (11) que va conectado a un sistema neumático regulado por un control automático para mantener el pistón de dicho cilindro neumático (11) en una posición media del recorrido longitudinal, disponiendo de un sensor de posición (15) que activa el sistema neumático para restablecer dicha posición cuando se produce una desviación de la misma.

4. Cabezal aplicador de tiras de fibra, de acuerdo con la primera reivindicación, caracterizado porque el regulador de tensión (6) de cada tira de fibra (2) consta de un desplazador lineal (17) que incorpora un rodillo (18) por el que pasa la tira de fibra (2) correspondiente, disponiendo dicho desplazador lineal (17) de un sensor de posición (19) que detecta las variaciones de posición del mismo respecto de una posición media, para hacer variar la velocidad del rodillo motriz (5) , en función de la variación detectada, con el fin de mantener la tensión de la tira de fibra (2) correspondiente en un valor establecido.

5. Cabezal aplicador de tiras de fibra, de acuerdo con la primera reivindicación, caracterizado porque los rodillos parciales (9) del sistema compactador (8) van dispuestos al tresbolillo en dos lineas paralelas, permitiendo la aplicación de tiras de fibra (2) de muy poca anchura que queden lateralmente tangentes entre sí.

6. Cabezal aplicador de tiras de fibra, de acuerdo con la primera reivindicación, caracterizado porque los rodillos parciales (9) del sistema compactador (8) son de material elastómero y poseen orificios longitudinales en el interior.

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Aparato y métodos para formar rigidizadores y estructuras de refuerzo de material compuesto, del 24 de Junio de 2020, de Northrop Grumman Innovation Systems, Inc: Un aparato para formar miembros estructurales compuestos alargados que comprende: una base ; al menos un mandril (106, 206, […]

Sistema de aplicación de materiales compuestos con cabezales de disposición intercambiables, del 10 de Junio de 2020, de Fives Machining Systems, Inc: Un sistema de laminación de materiales compuestos que comprende un posicionador de seis ejes y múltiples cabezales extraíbles para aplicar […]

Sustrato de fibra reforzada en forma de lámina, preforma, artículo moldeado de plástico reforzado con fibra y método de producción de un producto moldeado de resina reforzada con fibra, del 6 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Un material base de fibra de refuerzo en forma de lámina (1, 1a, 1b, 1c, 1d) utilizado para producir un producto moldeado de resina reforzada […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]