SENSOR DE PRESIÓN ABSOLUTA MICROMECANIZADO.

Sensor de presión absoluta, que comprende: (a) una membrana semiconductora (12) que presenta una parte cóncava conectada a una periferia (b) una tableta sustancialmente no conductora (20) dispuesta sobre una parte de la periferia plana de la membrana semiconductora (12);

(c) una capa de unión (24) dispuesta de manera adyacente en la membrana semiconductora y la tableta no conductora (20), caracterizada porque comprende además: (d) una base no conductora generalmente plana (32) que presenta un primer y un segundo conductor dispuestos sobre la misma; estando unida dicha base no conductora generalmente plana (32) a la capa de unión (24) al vacío para formar una cavidad de referencia sellada al vacío (36), en la que dicho segundo conductor (44) se extiende desde dicha cavidad en comunicación eléctrica con dicha membrana semiconductora (12), y extendiéndose dicho primer conductor (40, 42) a través de dicha membrana semiconductora (12) y en el interior de dicha cavidad para definir una placa de condensador (42) dentro de la cavidad de referencia sellada al vacío (36), estando eléctricamente aislado dicho primer conductor (40, 42) de la membrana semiconductora (12) mediante la tableta sustancialmente no conductora (20)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2001/022920.

Solicitante: HOSPIRA, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 275 NORTH FIELD DRIVE LAKE FOREST, ILLINOIS 60045 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CHO, STEVE, T.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Julio de 2001.

Fecha Concesión Europea: 6 de Octubre de 2010.

Clasificación Internacional de Patentes:

- G01L9/00D1

Clasificación PCT:

- G01L9/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01L MEDIDA DE FUERZAS, TENSIONES, PARES, TRABAJO, POTENCIA MECANICA, RENDIMIENTO MECANICO O DE LA PRESION DE LOS FLUIDOS (pesado G01G). › Medida de la presión permanente, o cuasi-permanente de un fluido o de un material sólido fluyente por elementos eléctricos o magnéticos sensibles a la presión; Transmisión o indicación por medios eléctricos o magnéticos del desplazamiento de los elementos mecánicos sensibles a la presión, utilizados para medir la presión permanente o cuasi-permanente de un fluido o de un material sólido fluyente (medida de las diferencias entre dos o más valores de la presión G01L 13/00; medida simultánea de dos o más valores de la presión G01L 15/00).

- G01L9/12 G01L […] › G01L 9/00 Medida de la presión permanente, o cuasi-permanente de un fluido o de un material sólido fluyente por elementos eléctricos o magnéticos sensibles a la presión; Transmisión o indicación por medios eléctricos o magnéticos del desplazamiento de los elementos mecánicos sensibles a la presión, utilizados para medir la presión permanente o cuasi-permanente de un fluido o de un material sólido fluyente (medida de las diferencias entre dos o más valores de la presión G01L 13/00; medida simultánea de dos o más valores de la presión G01L 15/00). › haciendo uso de las variaciones de capacidad.

Clasificación antigua:

- G01L9/00 G01L […] › Medida de la presión permanente, o cuasi-permanente de un fluido o de un material sólido fluyente por elementos eléctricos o magnéticos sensibles a la presión; Transmisión o indicación por medios eléctricos o magnéticos del desplazamiento de los elementos mecánicos sensibles a la presión, utilizados para medir la presión permanente o cuasi-permanente de un fluido o de un material sólido fluyente (medida de las diferencias entre dos o más valores de la presión G01L 13/00; medida simultánea de dos o más valores de la presión G01L 15/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

CAMPO DE LA INVENCIÓN

La presente invención se refiere, en general, a los sensores de presión y más particularmente a sensores de presión absoluta micromecanizados y a un procedimiento para fabricar los mismos.

ANTECEDENTES DE LA INVENCIÓN 5

Los recientes avances en las tecnologías de microfabricación y micromecanización están transformando el campo de los transductores de estado sólido al permitir la producción de sistemas microelectromecánicos (MEMS). En general, las siglas MEMS se refieren a la integración de sensores, accionadores y componentes electrónicos utilizando técnicas originadas en la industria de los semiconductores para fabricar sistemas electromecánicos miniaturizados de bajo coste y alto rendimiento, con tamaños mínimos 10 de detalle medidos en micras. Esta forma de miniaturización de los sistemas mecánicos es particularmente atractiva, puesto que de por sí los dispositivos y sistemas micromecánicos son más pequeños, más ligeros, más rápidos y comúnmente más precisos que sus homólogos macroscópicos. Los dispositivos MEMS habitualmente se diseñan mediante técnicas de diseño asistido por ordenador (CAD) creadas para facilitar la producción VLSI (integración a muy gran escala), y habitualmente se producen en lotes mediante herramientas 15 de fabricación basadas en la VLSI. Como los circuitos integrados, los dispositivos MEMS están evolucionando rápidamente hacia tamaños más pequeños, velocidades más altas y funcionalidad más elevada. Además, gracias al procesamiento por lotes, otro de los beneficios principales de la tecnología MEMS es su capacidad de rebajar el coste de los componentes.

Los ejemplos de dispositivos MEMS comprenden sensores de presión de fluidos y sensores de flujo 20 miniaturizados, acelerómetros, giroscopios y dispositivos microópticos. Con un posible mercado de varios miles de millones de dólares, los sensores de presión se encuentran entre los dispositivos MEMS más importantes. Aunque en la mayoría de los transductores de presión de semiconductores se emplean elementos piezorresistentes, los dispositivos que miden la presión basándose en los cambios de capacitancia se han convertido en el centro de atención de las innovaciones para conseguir una mayor sensibilidad a la presión y 25 una menor sensibilidad a la temperatura y una reducción del consumo de energía. Como sucede con los condensadores habituales, estos dispositivos generalmente comprenden un par de elementos conductores que están separados por un espacio. Uno o ambos de los elementos se flexionan debido a las variaciones de la presión, provocando un cambio de la capacitancia medida entre los elementos conductores.

El sensor de presión capacitivo que se da a conocer en la patente US nº 4.853.669 presenta una 30 membrana semiconductora generalmente en forma de sombrero que está fijada alrededor de su periferia a un sustrato para formar una cavidad hermética de referencia. Dentro de la cavidad de referencia está dispuesta una tableta conductora. Cuando se aplica una tensión diferencial entre la tableta conductora y la membrana semiconductora, el dispositivo almacena una carga capacitiva. Cuando la presión externa cambia, la membrana semiconductora se dobla, con lo cual se reduce la distancia entre los elementos conductores y, por 35 consiguiente, la capacitancia del sensor cambia.

El documento EP-A-0633459 da a conocer una estructura de transductor de presión que presenta una estructura de diafragma parcialmente conductora con la finalidad de formar un primer electrodo de un condensador transductor. Se dispone de un sustrato fijado de manera permanente a una parte de la estructura de diafragma. Se incluye además una estructura de silicio que está fijada permanentemente a otra superficie 40 de la estructura de diafragma.

En el procedimiento dado a conocer en la patente citada anteriormente, la membrana semiconductora se fabrica formando, en primer lugar, una barra de material que puede someterse a grabado químico sobre la superficie del sustrato. A continuación, se forman sobre el sustrato unos rebordes de dióxido de silicio grabables, a una altura inferior a la barra, que se extienden hacia dentro hasta entrar en contacto con la barra. 45 Se deposita silicio policristalino sobre la barra y los rebordes, y entonces el sustrato se somete a grabado químico para eliminar la barra y los rebordes de dióxido de silicio, dejando el polisilicio. Con este procedimiento, se forma una cavidad atravesada por una pluralidad de canales. Para sellar la cavidad, el sustrato se expone a una atmósfera de gas o vapor en la que se expande un material por los canales y, por lo tanto, los mismos se cierran. 50

En muchas aplicaciones, es necesario medir la presión con una resolución muy alta a través de un amplio intervalo de temperaturas (por ejemplo, de -25 ºC a 85 ºC). Además, a menudo es necesario detectar la presión absoluta. Para controlar la presión absoluta, los transductores de presión deben comprender una

cavidad de referencia sellada al vacío. Dicha cavidad de referencia no puede obtenerse utilizando el procedimiento y la estructura dados a conocer en la patente indicada anteriormente. No se conoce ningún dispositivo MEMS de la técnica anterior que sea capaz de realizar mediciones de presión absoluta de alta resolución. En consecuencia, será deseable proporcionar un sensor de presión absoluta capacitivo micromecanizado que presente una cavidad de referencia sellada al vacío. Además, será deseable producir 5 dicho sensor mediante un procedimiento por lotes que reduzca el número de etapas de procesamiento y máscaras necesarias en comparación con los procedimientos de procesamiento de técnica anterior para producir dispositivos similares.

SUMARIO DE LA INVENCIÓN

Según la presente invención, se proporciona un sensor de presión absoluta que comprende una 10 cavidad de referencia sellada al vacío y un procedimiento para fabricar el sensor mediante micromecanización de un sustrato de silicio. El sensor comprende una membrana semiconductora flexible que delimita una cavidad que se fija a un sustrato, preferentemente de vidrio o silicio, bajo un elevado vacío para formar una cavidad de referencia sellada al vacío utilizando una combinación de técnicas de soldadura eutéctica y anódica. Dentro de la cavidad, existe un primer conductor, y un conductor de transferencia atraviesa la pared de la cavidad. Entre 15 el conductor de transferencia y la membrana semiconductora, existe una tableta no conductora, fabricada preferentemente en un material dieléctrico, para aislar eléctricamente la membrana semiconductora del conductor de transferencia. Además, se conecta un segundo conductor a la membrana semiconductora. Cuando se aplica una tensión diferencial a través de los dos conductores, se forma una carga capacitiva entre el primer conductor y la membrana semiconductora. Cuando la presión externa cambia, la membrana 20 semiconductora se dobla, con lo cual la distancia entre las partes de la membrana y el primer conductor cambia, hecho que determina que la capacitancia también cambie.

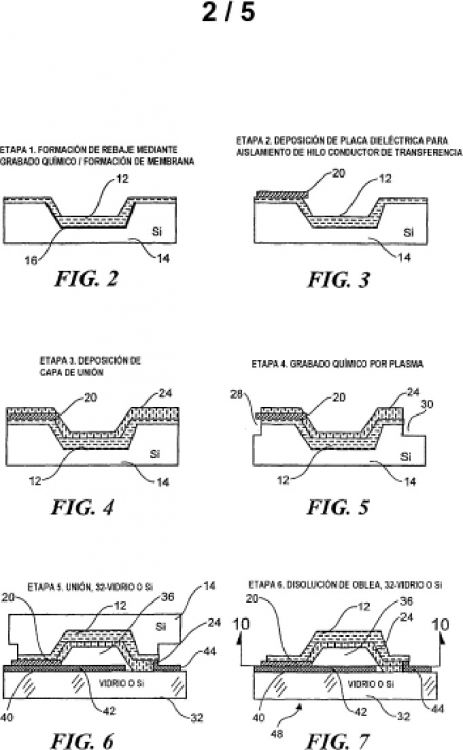

El sensor de presión absoluta se fabrica preferentemente utilizando un procedimiento de fabricación por lotes. En primer lugar, se forma una pluralidad de cavidades en la superficie superior de una oblea de silicio, aplicando preferentemente una primera máscara a la oblea de silicio y realizando un mecanizado en 25 masa de la oblea de silicio con un agente de grabado químico. A continuación, se forma una capa semiconductora sobre la superficie superior de la oblea de silicio y la pluralidad de cavidades a través de una difusión de boro. Posteriormente, se forma una pluralidad de tabletas dieléctricas adyacentes a las correspondientes cavidades mediante una segunda máscara y finalmente se forma una capa de unión no conductora sobre la capa semiconductora y la pluralidad de tabletas dieléctricas mediante deposición de 30 polisilicio o silicio amorfo. El material situado en la proximidad de cada cavidad se elimina mediante ataque químico de la oblea de silicio, utilizando una tercera máscara para definir una pluralidad de membranas sensoras individuales. Cada membrana comprende una parte cóncava conectada a una periferia plana sobre la cual se dispone una tableta dieléctrica. A continuación, se le da la vuelta a la oblea de silicio y las periferias de las membranas se fijan a un sustrato no conductor, preferentemente de vidrio, en cuya superficie superior se 35 dispone una pluralidad de conductores dispuestos para proveer un par de conductores a cada membrana sensora. La oblea de silicio...

Reivindicaciones:

1. Sensor de presión absoluta, que comprende:

(a) una membrana semiconductora (12) que presenta una parte cóncava conectada a una periferia plana;

(b) una tableta sustancialmente no conductora (20) dispuesta sobre una parte de la periferia plana de 5 la membrana semiconductora (12);

(c) una capa de unión (24) dispuesta de manera adyacente en la membrana semiconductora y la tableta no conductora (20), caracterizada porque comprende además:

(d) una base no conductora generalmente plana (32) que presenta un primer y un segundo conductor dispuestos sobre la misma; estando unida dicha base no conductora generalmente plana (32) a la capa de 10 unión (24) al vacío para formar una cavidad de referencia sellada al vacío (36), en la que dicho segundo conductor (44) se extiende desde dicha cavidad en comunicación eléctrica con dicha membrana semiconductora (12), y extendiéndose dicho primer conductor (40, 42) a través de dicha membrana semiconductora (12) y en el interior de dicha cavidad para definir una placa de condensador (42) dentro de la cavidad de referencia sellada al vacío (36), estando eléctricamente aislado dicho primer conductor (40, 42) de 15 la membrana semiconductora (12) mediante la tableta sustancialmente no conductora (20).

2. Sensor de presión según la reivindicación 1, caracterizado porque la membrana semiconductora (12) comprende silicio dopado.

3. Sensor de presión según la reivindicación 1, caracterizado porque dicho primer conductor (40, 42) comprende una placa de condensador (42) conectada a un tramo de conductor que se extiende desde la 20 cavidad de referencia sellada al vacío (36).

4. Sensor de presión según la reivindicación 1, caracterizado porque dicho primer (40, 42) y segundo (44) conductores comprenden oro.

5. Sensor de presión según la reivindicación 4, caracterizado porque el oro del primer conductor (40, 42) ha penetrado dentro de la capa de unión (24) y rellena cualquier hueco entre la capa de unión (24) y la 25 base no conductora generalmente plana (32) próxima al primer conductor (40, 42) para proporcionar un sello eutéctico en una interfaz entre la cavidad de referencia sellada al vacío (36) y el primer conductor (40, 42).

6. Sensor de presión según la reivindicación 1, caracterizado porque la capa de unión (24) comprende uno de entre un polisilicio y un sillico amorfo.

7. Sensor de presión según la reivindicación 1, caracterizado porque la tableta sustancialmente no 30 conductora (20) comprende un material dieléctrico.

8. Sensor de presión según la reivindicación 1, caracterizado porque se forma una unión anódica entre la capa de unión (24) y la base no conductora generalmente plana (32).

9. Procedimiento para fabricar simultáneamente una pluralidad de sensores de presión absoluta, que comprende las etapas siguientes: 35

(a) formar una pluralidad de rebajes en la superficie superior de una oblea de silicio;

(b) formar una capa semiconductora que se extiende por encima de la superficie superior de la oblea de silicio y penetra en la pluralidad de rebajes;

(c) formar una pluralidad de unas tabletas sustancialmente no conductoras (20), una para cada sensor, por encima de la capa semiconductora; 40

(d) formar una capa de unión (24) por encima de la capa semiconductora y la pluralidad de tabletas sustancialmente no conductoras (20);

(e) grabar químicamente la oblea de silicio en las proximidades de cada cavidad para definir una pluralidad de membranas semiconductoras (12), comprendiendo cada una de las membranas semiconductoras (12) una parte cóncava y una periferia plana circundante; 45

(f) proporcionar un sustrato no conductor que presenta una pluralidad de tabletas conductoras dispuestas sobre su superficie superior, estando dispuesta dicha pluralidad de tabletas conductoras sobre el sustrato no conductor con el fin de definir para cada membrana del sensor:

(i) una placa de condensador (42) conectada a un electrodo de conductor de transferencia; y

(ii) una tableta de contacto; 5

(g) fijar al vacío la oblea de silicio al sustrato no conductor para definir una pluralidad de cavidades de referencia selladas al vacío (36), presentando cada cavidad de referencia un electrodo de conductor de transferencia que se extiende desde la misma a través de una de las tabletas sustancialmente no conductoras (20), de tal forma que el electrodo de conductor de transferencia queda aislado eléctricamente de la membrana semiconductora (12), y estando comunicada cada membrana semiconductora (12) eléctricamente con una 10 correspondiente tableta de contacto; y

(h) dividir la oblea de silicio y el sustrato no conductor en sensores de presión absoluta individuales o grupos de sensores de presión absoluta.

Patentes similares o relacionadas:

Sensor microelectrónico para el diagnóstico intestinal y del tracto digestivo y seguimiento de la motilidad del tracto digestivo, del 17 de Junio de 2020, de Epitronic Holdings Pte. Ltd: Una cápsula ingerible para el diagnóstico intestinal y del tracto digestivo y el seguimiento de la motilidad del tracto digestivo que comprende: 1) un transistor […]

Dispositivo de medición y sistema de medición de presión que comprende un sensor de presión, del 22 de Abril de 2020, de Safran Electronics & Defense SAS: Dispositivo de medición de presión de un neumático de un vehículo que incluye: - un sensor que incluye una placa de circuito […]

Dispositivo de sensor de presión, del 25 de Marzo de 2020, de ELTEK S.P.A.: Dispositivo de sensor de presión que comprende: - una carcasa (2a, 3a) que define una cámara y un paso de entrada de fluido […]

Captador de presión óptico con menos tensiones mecánicas, del 4 de Marzo de 2020, de Opsens Solutions Inc: Sensor óptico de presión , que comprende: - una envolvente del sensor; - una celda óptica de presión de interferómetro de Fabry-Perot montada en el interior […]

Sensor de presión, del 8 de Enero de 2020, de Metallux SA: Sensor de presión que comprende un cuerpo de sensor realizado por lo menos en parte con un material eléctricamente aislante, que presenta una primera cara […]

Dispositivo de medición de cantidad física, del 18 de Septiembre de 2019, de NAGANO KEIKI CO., LTD.: Un dispositivo de medición de presión de fluido incluyendo: un módulo sensor ; un alojamiento que aloja el módulo sensor […]

Dispositivo de medición de presión, del 18 de Septiembre de 2019, de Fibragg Diagnostics GmbH: Dispositivo de medición de presión para la medición de presión en un sistema biológico con un soporte de célula de medición configurado […]

Conjunto detector neumático con fuelles, del 11 de Septiembre de 2019, de KIDDE TECHNOLOGIES, INC: Un conjunto detector neumático que comprende: un alojamiento; un tubo sensor ; y un interruptor de alarma acoplado al tubo sensor […]