MATERIALES BASADOS EN ALUMINOSILICATOS DE LITIO CON COEFICIENTE DE EXPANSION TERMICA NEGATIVOS EN UN AMPLIO INTERVALO DE TEMPERATURA, PROCEDIMIENTO DE PREPARACION Y USO.

Materiales basados en aluminosilicatos de litio con coeficiente de expansión térmica negativos en un amplio intervalo de temperatura,

procedimiento de preparación y uso.Nuevo procedimiento para la obtención de materiales cerámicos basados en aluminosilicatos de litio (LAS) con coeficiente de expansión térmica próximos a cero y negativos en el intervalo de temperatura (-150°C a 450°C). Estos materiales tienen su aplicación en la fabricación de componentes que requieran una alta estabilidad dimensional

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803530.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: TORRECILLAS SAN MILLAN,RAMON, FERNANDEZ VALDES,ADOLFO, GARCIA MORENO,OLGA.

Fecha de Solicitud: 12 de Diciembre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 11 de Mayo de 2011.

Clasificación Internacional de Patentes:

- C04B35/19 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Aluminosilicatos de metales alcalinos, p. ej. espodúmeno.

- C04B38/00 C04B […] › Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06).

Clasificación PCT:

PDF original: ES-2341081_B1.pdf

Fragmento de la descripción:

Materiales basados en aluminosilicatos de litio con coeficiente de expansión térmica negativos en un amplio intervalo de temperatura, procedimiento de preparación y uso.

Sector de la técnica

La presente invención está relacionada con las cerámicas con coeficiente de expansión térmica negativo y/o muy próximo a cero, las cuales se pueden utilizar en la fabricación de componentes que requieran una alta estabilidad dimensional. Por tanto, la tecnología descrita en la invención se enmarca dentro del sector de nuevos materiales, mientras que su aplicación se encuentra dentro de los sectores de la microelectrónica, la óptica de precisión y el sector aeronáutico.

Estado de la técnica

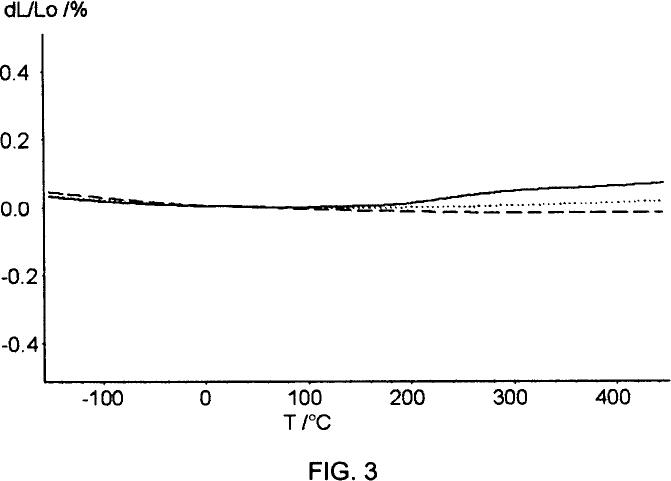

Los materiales con bajo coeficiente de dilatación térmica son materiales en los que las variaciones volumétricas asociadas a cambios de temperatura son muy pequeñas. Para evaluar los cambios de volumen de los materiales con la temperatura se suele utilizar el coeficiente de expansión térmica, CTE, el cual se define como la variación del volumen que experimenta un material con el incremento de temperatura y siempre ha de referirse al intervalo de temperatura en el que se observa esa variación.

En materiales cerámicos, compuestos por multitud de cristales con orientaciones aleatorias, se suele extrapolar la variación volumétrica a la variación lineal. Se habla entonces de cambios en la elongación con los cambios de temperatura. Esos cambios en la elongación con respecto a la longitud inicial con el incremento de la temperatura es lo que se define como coeficiente de expansión térmica lineal. En general y en esta invención, se habla de coeficiente de expansión térmica o CTE refiriéndose a esta variación lineal. Cuando el valor de la elongación con el incremento de la temperatura es positivo se habla de materiales con CTE positivo mientras que si esta variación es negativa se habla de materiales con CTE negativo. Los materiales con CTE bajo son materiales en los que esta variación en la elongación es muy próxima a cero. Son, por lo tanto, materiales con una alta estabilidad dimensional frente a cambios de temperatura y presentan por ello un gran interés en un amplio rango de aplicaciones en muy diversos campos. Este tipo de materiales son por ejemplo requeridos en muchos tipos de aparatos de precisión y de equipos de instrumentación en sistemas de alta tecnología, en la industria de la microelectrónica y la óptica de precisión. En todas aquellas aplicaciones en las que tenga que asegurarse la estabilidad dimensional de algún elemento de precisión con los cambios de temperatura será necesario disminuir el CTE de los materiales que conformen esos elementos. El problema del desajuste en la expansión térmica en elementos fabricados con distintos materiales puede también solventarse mediante el diseño de composites con un CTE requerido (y homogéneo). El diseño de estos materiales con CTE "a medida" se puede abordar mediante la combinación de componentes con expansión positiva y negativa. Este diseño a medida del CTE de los composites se puede llevar a cabo para diferentes temperaturas, de tal manera que el campo de aplicación final de los componentes con CTE nulo dependerá de que también se consigan el resto de características que la funcionalidad concreta para esa aplicación requiera. La familia de cerámicas y vitrocerámicas de aluminosilicatos de litio (LAS) es frecuentemente usada con este propósito en muchos campos de aplicación, desde las vitrocerámicas para cocinas hasta espejos para satélites. Algunas fases minerales de esta familia poseen CTE negativo, lo que permite su uso en composites con CTE controlado y a medida. Frecuentemente, los materiales con CTE negativo tienen una resistencia a la fractura baja ya que su negatividad es debida a una fuerte anisotropía entre las diferentes orientaciones cristalográficas, en las que en una de ellas se suele encontrar comportamiento negativo y en las otras dos positivo. Esta anisotropía suele causar microfisuras que dan como resultado valores bajos en las propiedades mecánicas de estos materiales. De todas maneras, la utilidad de estas propiedades de expansión para la fabricación de composites con CTE nulo tiene un amplio rango de potencial en aplicaciones en ingeniería, fotónica, electrónica y otras aplicaciones estructurales concretas [R. Roy et al., Annual Review of Materials Science, 19, 59-81 (1989)].

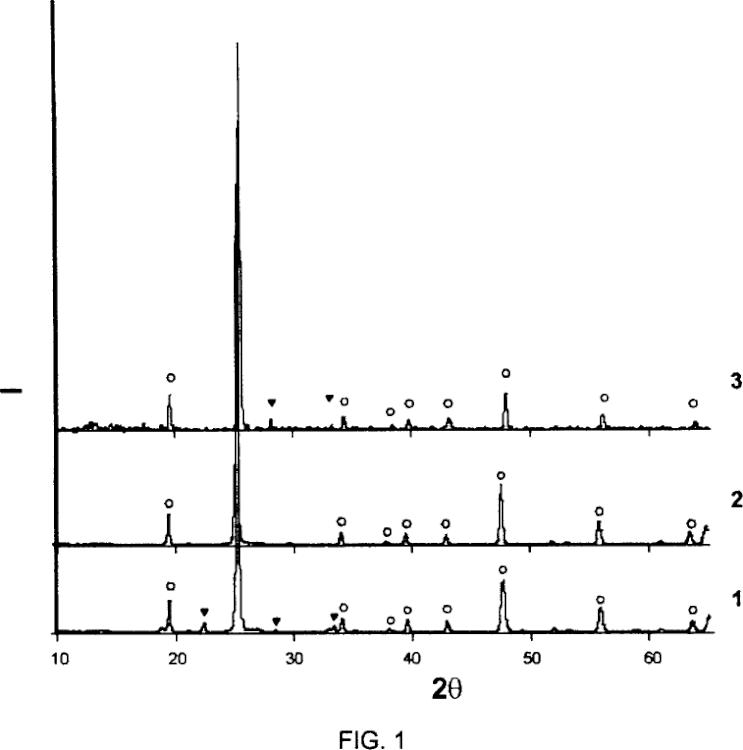

La fase LAS con coeficiente de expansión negativo es la β-eucriptita (LiAlSiO4) mientras que la espodumena (LiAlSi2O6) tiene expansión prácticamente nula.

El método tradicional de fabricación de cerámicas LAS se basa en la formación de vidrios para producir vitrocerámicas. Este método comprende la fabricación de material fundido que es posteriormente conformado y sometido a un tratamiento térmico para su cristalización parcial [H. Bach, Low Thermal Expansión Glass Ceramics, Springer-Verlag, Berlin, 1995].

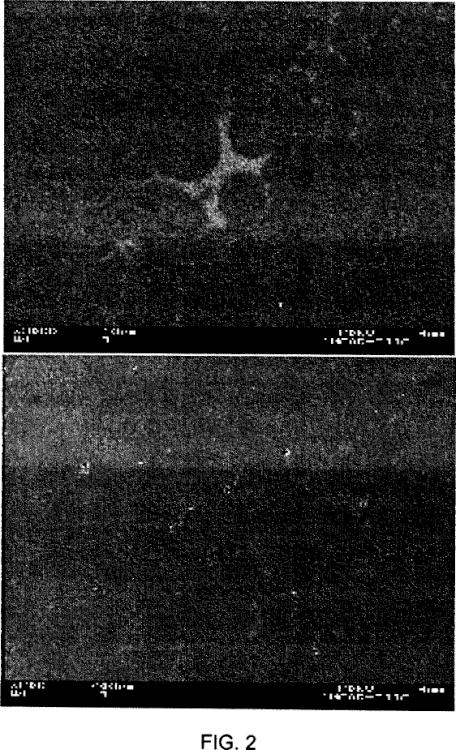

Los productos cerámicos así obtenidos son frecuentemente heterogéneos. En otras ocasiones, se requieren materiales cerámicos en ausencia o con muy baja proporción de fase vitrea, la cual disminuye la rigidez y la resistencia de los productos cerámicos. Existe por tanto la necesidad de un método de fabricación de cerámicas LAS en estado sólido que sea, además de económico, sencillo para ajustar con precisión la composición final del material y en consecuencia su CTE.

Los métodos de procesado por sol-gel han sido aplicados en la fabricación de cerámicas LAS [W. Nan-Chung, Y. Sheng, US5320792 de 14/06/2004] por sus múltiples ventajas como las bajas temperaturas de procesado. Sin embargo, estos métodos son tediosos, caros y difíciles de aplicar en procesos industriales donde se requieren grandes cantidades de material.

Otros métodos de obtención de cerámicas LAS en estado sólido usan como materias primas carbonato de litio, óxido de aluminio y óxido de silicio [C. Jyh-Chen, S. Gwo-Jiun, de US2004112503 de 17/06/2004]. En ese trabajo se hace referencia a la calcinación para la obtención de un precursor y a un tratamiento térmico realizado después de la sinterización. Estos autores destacan la dificultad para sinterizar estas cerámicas.

[S. L. Swartz, US6066585 de 23/05/2000] también hace referencia a la calcinación para la obtención de un precursor pero en este caso utilizan un exceso de óxido de litio, en comparación con la composición estequiométrica de la β-eucriptita (LiAlSiO4), con el fin de reducir las temperaturas de sinterización y aumentar la resistencia mecánica. Este procedimiento provoca la formación de segundas fases y en consecuencia modifica los valores de CTE comparados con las cerámicas de β-eucriptita monolíticas. Con el fin de obtener mejores microestructuras y mejor calidad en las cerámicas LAS con valores de CTE controlados, es necesario desarrollar un método con las mencionadas ventajas del método sol-gel y la capacidad para ser escaldo a procesos industriales.

El método que aquí se propone se diferencia de otros previamente publicados [G. Maslennikova, Inorganic materials, 20, 9, 1984] y [A. Yamuna, et al., Journal of the American Ceramic Society, 84, 8, 2001] en los que la síntesis de β-eucriptita se basa en el uso como materias primas de carbonato de litio y caolín, más precursores de sílice y alúmina como arena de sílice y alúmina comercial, en que adicionalmente a la modificación de la estructura del caolín por medio de la adición de carbonato de litio, la sílice o alúmina necesaria para ajustar la estequiometría de la β-eucriptita que se quiera formar, es añadida en forma de precursores en disolución, lo que conduce a la formación de la fase β-eucriptita a temperaturas mucho más bajas, con mejor control de las fases resultantes. Se consigue de este modo un efecto similar al conseguido mediante métodos sol-gel, con la ventaja frente a estos métodos sol-gel de ser un proceso sencillo, económico y totalmente escalable a nivel industrial.

Descripción de la invención

La presente invención se basa en un nuevo procedimiento para la obtención de materiales cerámicos basados en aluminosilicatos de litio (LAS) con coeficiente de expansión térmica próximos a cero y negativos en el intervalo de temperatura (-150ºC a 450ºC) que comprende una etapa de preparación del precursor de aluminosilicato de litio (LAS) a partir de caolín, Li2CO32CO3 y un precursor de SiO2 o Al2O3 en disolución. Aunque se ha publicado un procedimiento... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de preparación de materiales cerámicos basados en aluminosilicatos de litio con coeficiente de expansión térmica próximos a cero y negativos en el intervalo de temperatura (-150ºC a 450ºC) caracterizado porque comprende una etapa de preparación del precursor de aluminosilicato de litio a partir de caolín, Li2CO3 y de un precursor de SiO2 o de Al2O3 en disolución.

2. Procedimiento de preparación de materiales cerámicos según reivindicación 1 caracterizado porque comprende las siguientes etapas:

3. Procedimiento de preparación de materiales cerámicos según reivindicaciones 1 y 2 caracterizado porque se utiliza tetraetil ortosilicato como precursor de SiO2.

4. Procedimiento de preparación de materiales cerámicos según reivindicaciones 1 y 2 caracterizado porque se utiliza etóxido de aluminio como precursor de Al2O3.

5. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque la suspensión de la etapa a) es en alcohol.

6. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque la calcinación de la etapa b) se realiza a una temperatura comprendida entre 400 y 900ºC durante un tiempo comprendido entre 1 y 240 horas.

7. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque la calcinación de la etapa b) se realiza a una temperatura de 900ºC durante un periodo de 2 horas.

8. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque la calcinación de la etapa b) se realiza tras tamizado del sólido obtenido al secar la suspensión obtenida en a).

9. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque la molienda de la etapa c) se realiza por atrición en molino de alta energía.

10. Procedimiento de preparación de materiales cerámicos según reivindicación 9 caracterizado porque la atrición en molino de alta energía se realiza operando a 100-400 r.p.m., preferentemente 350 r.p.m., durante tiempos superiores a 20 minutos.

11. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque el secado de la etapa c) se realiza mediante atomización.

12. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque el conformado del material de la etapa d) se realiza mediante prensado isostático.

13. Procedimiento de preparación de materiales cerámicos según reivindicación 12 caracterizado porque el prensado isostático es en frío y a presiones entre 100 y 400 MPa, preferentemente 200 MPa.

14. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque la sinterización de la etapa e) se realiza a una temperatura entre 900 y 1500ºC.

15. Procedimiento de preparación de materiales cerámicos según reivindicación 14 caracterizado porque la sinterización de la etapa e) se realiza a una temperatura de 1350ºC.

16. Procedimiento de preparación de materiales cerámicos según reivindicaciones 14 y 15 caracterizado porque se utiliza una rampa de calentamiento de entre 2 y 10ºC/Min, preferentemente 5ºC/min, manteniendo la temperatura final durante un periodo comprendido entre 1 y 4 horas, y un enfriamiento posterior hasta 900ºC mediante una rampa de entre 2 y 10ºC/min, preferentemente 5ºC.

17. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque las etapas d) y e) se realizan mediante la técnica de prensado en caliente.

18. Procedimiento de preparación de materiales cerámicos según reivindicación 17 caracterizado porque el proceso de prensado en caliente se realiza a una temperatura comprendida dentro del rango 900-1400ºC, preferentemente 1100ºC.

19. Procedimiento de preparación de materiales cerámicos según reivindicación 17 caracterizado porque el proceso de prensado en caliente se realiza a una presión entre 5 y 80 MPa, preferentemente 15 MPa.

20. Procedimiento de preparación de materiales cerámicos según reivindicación 2 caracterizado porque las etapas d) y e) se realizan mediante la técnica de Sinterización por Descarga de Plasma (SPS).

21. Procedimiento de preparación de materiales cerámicos según reivindicación 20 caracterizado porque el proceso de Sinterización por Descarga de Plasma (SPS) se realiza a una temperatura comprendida entre 900 y 1250ºC, preferentemente 1100ºC.

22. Procedimiento de preparación de materiales cerámicos según reivindicación 20 caracterizado porque la duración del proceso de sinterización mediante la técnica de Sinterización por Descarga de Plasma (SPS) es superior a 1 minuto, y preferentemente de 5 minutos.

23. Procedimiento de preparación de materiales cerámicos según reivindicación 22 caracterizado porque el proceso de Sinterización por Descarga de Plasma (SPS) se realiza a una presión comprendida entre 5 y 80 MPa, preferentemente 50 MPa.

24. Material cerámico preparado por cualquiera de las reivindicaciones anteriores.

25. Material cerámico basado en aluminosilicatos de litio según reivindicación 24 caracterizado porque su densidad final es superior al 95% de la densidad teórica y su coeficiente de dilatación térmica es <0.5x10-6K-1 en el intervalo de temperatura de -150 a 450ºC.

26. Uso del material cerámico preparado según las reivindicaciones 1-23 en la fabricación de nuevos materiales.

27. Uso del material cerámico preparado según las reivindicaciones 1-23 en la fabricación de componentes que requieran una alta estabilidad dimensional.

Patentes similares o relacionadas:

Materia prima para la fabricación de un producto refractario, un uso de esta materia prima, así como un producto refractario que comprende dicha materia prima, del 15 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Materia prima para la fabricación de un producto refractario, que comprende las siguientes características: 1.1 la materia prima presenta una composición química, […]

QUEMADOR POROSO PARA HORNOS, del 2 de Julio de 2020, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: Un quemador poroso para hornos que comprende un quemador de medio poroso con material inerte, una unidad de seguridad y control, un cabezal de […]

Sistema y procedimiento para fabricar una espuma in situ, del 11 de Diciembre de 2019, de BASF SE: Sistema para fabricar una espuma in situ, que comprende los componentes 50 a 98% en peso de uno o mas materiales de carga inorganicos A), 1 a 48% en peso […]

Materiales compuestos aislantes que comprenden un aerogel inorgánico y una espuma de melamina, del 7 de Noviembre de 2019, de ASPEN AEROGELS INC. (100.0%): Material compuesto monolítico que comprende un aerogel inorgánico reforzado mediante una espuma de melamina de celdas abiertas preformada, presentando dicho material […]

Nitrato de calcio como aditivo en hormigón armado de acero que tiene una resistencia elevada contra la carbonatación, del 23 de Octubre de 2019, de YARA INTERNATIONAL ASA: Composición de hormigón que se puede verter y curar, que comprende por m3 de hormigón curado - entre 300 y 500 kg de cemento; - entre 150 y 300 kg de agua; - entre […]

Filtro de cerámica y método para formar el filtro, del 4 de Septiembre de 2019, de ASK Chemicals LLC: Un precursor para un dispositivo de filtración, que comprende: al menos dos capas del elemento de filtro, cada capa del elemento de filtro comprende una […]

Material, uso del mismo y método para fabricar dicho material, del 19 de Junio de 2019, de Signa Labs S.r.L: Material poroso, caracterizado porque tiene: una porosidad que oscila entre el 50% y el 80%, en particular entre el 60% y el 70%; poros interconectados; […]

Método de producción de un material cerámico poroso, del 11 de Junio de 2019, de KURARAY CO., LTD.: Un método de producción de un cuerpo congelado de suspensión espesa que contiene una materia prima de cerámica a base de fosfato de calcio, que comprende paso (A): […]