CELDAS PARA LA FABRICACIÓN ELECTROLÍTICA DE ALUMINIO CON CÁTODOS A BASE DE METAL.

Una celda para la fabricación electrolítica de aluminio a partir de un compuesto de aluminio disuelto en un electrolito fundido,

teniendo dicha celda uno o más ánodos frente a por lo menos un cátodo, comprendiendo dicho cátodo un cuerpo de cátodo compuesto predominantemente de por lo menos un metal duro seleccionado entre el tungsteno y el molibdeno; y una superficie de carburo de dicho metal duro que forma parte del cuerpo del cátodo o que está formada por una capa ligada al cuerpo del cátodo, formando la superficie de carburo una superficie operativa catódica en la cual durante el uso se produce aluminio o forma una superficie de anclaje para una capa cerámica mojable por el aluminio en la cual durante el uso se produce aluminio

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/001031.

Solicitante: Rio Tinto Alcan International Limited.

Nacionalidad solicitante: Canadá.

Dirección: 1188, Sherbrooke Street West Montreal, QC H3A 3G2 CANADA.

Inventor/es: DE NORA, VITTORIO, NGUYEN, THINH, T..

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Abril de 2008.

Clasificación Internacional de Patentes:

- C25C3/08 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25C PROCESOS PARA LA PRODUCCION, RECUPERACION O AFINADO ELECTROLITICO DE METALES; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25C 3/00 Producción electrolítica, recuperación o afinado de metales por electrólisis de baños fundidos (C25C 5/00 tiene prioridad). › Construcción de células, p. ej. fondos, paredes, cátodos.

Clasificación PCT:

- C25C3/08 C25C 3/00 […] › Construcción de células, p. ej. fondos, paredes, cátodos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2359541_T3.pdf

Fragmento de la descripción:

Ámbito de la invención

La invención se refiere a una celda para la fabricación electrolítica de aluminio con un cátodo a base de metal en el cual, durante el uso, se produce aluminio. La invención también se refiere a un método para la fabricaron electrolítica de aluminio en dicha celda, a la propia celda, al propio cátodo y al método de fabricación del cátodo.

Antecedentes de la invención

El aluminio se produce comúnmente utilizando el proceso de Hall Heroult, mediante la electrólisis de alúmina disuelta en electrolitos fundidos a base de criolita a temperaturas hasta aproximadamente 950°C. Una celda de reducción de Hall-Heroult tiene típicamente una coraza de chapa provista de una capa aislante de material refractario, que a su vez tiene una capa de carbono en contacto con los componentes fundidos. Barras conductoras conectadas al polo negativo de una fuente directa de corriente se encuentran encastradas en el substrato de carbono del cátodo formando la base de la celda. El substrato del cátodo es generalmente una capa de carbono a base de antracito hecha de bloques de cátodos precocidos, unidos con una masa apisonada de atracito, cok y alquitrán de hulla, o con cola.

Desde hace tiempo, se conoce la necesidad de hacer (recubrir o cubrir) el cátodo de una celda para la fabricación electrolítica de aluminio con un boruro refractario, tal como el diboruro de titanio que volvería la superficie del cátodo mojable por aluminio fundido, lo que a su vez resultaría en varias ventajas.

Por ejemplo, las Patentes US 5,310,476, 5,364,513, 5,651,874 y 6,436,250 (todas atribuidas a Moltech Invent S.A.) describen la aplicación de un recubrimiento protector de un material refractario tal como el diboruro de titanio a un componente de carbono de una celda para la fabricación electrolítica de aluminio, mediante la aplicación a éste de lodos de un material refractario de partículas y/o precursores del mismo en un coloide de varias capas con secado entre las capas. WO01/42168, WO01/42531 y WO02/096831 (todas atribuidas a Moltech Invent S.A.) describen el uso de una capa compuesta de partículas de óxido de Mn, Fe, Co, Ni, Cu, Zn, Mo o La (-325 malla) mezcladas con material refractario y/o sobre una capa de material refractario. El uso de estos óxidos promueve el mojado del material refractario por aluminio fundido. Estas patentes también describen el uso de dichos materiales en un medio oxidante y/o corrosivo.

Las patentes US 6,558,525, 6,800,191, 6,811,676 y 7,077,945 (todas atribuidas a Northwest Aluminium) describen celdas para la fabricación electrolítica de aluminio que tienen ánodos verticales perforados de níquel, cobre y hierro frente a cátodos verticales, estando los cátodos preferiblemente compuestos de diboruro de titanio o de otro material adecuado que sea sustancialmente inerte frente al aluminio fundido, tal como el diboruro de circonio, el carburo de titanio, el carburo de circonio, el molibdeno o el tungsteno.

Estos materiales no han tenido hasta ahora amplia aceptación comercial y existe la necesidad de proveer un material catódico con propiedades mejoradas para el uso en una celda para la fabricación electrolítica de aluminio.

Resumen de la invención

Un objeto de la invención es suministrar un cátodo para celda para la fabricación electrolítica de aluminio, cuyo cátodo tiene una alta conductividad, permite una distribución de corriente mejorada en comparación con los cátodos de carbono y es resistente a contenidos fundidos de la celda, en particular, el sodio.

Un objeto particular de la invención es suministrar un cátodo a base de metal de larga duración para celdas para la fabricación electrolítica de aluminio.

Otro objeto de la invención es suministrar un cátodo a base de metal para celdas para la fabricación electrolítica de aluminio que sea resistente a la exposición al aluminio fundido y que tenga un ritmo de desgaste bajo.

Se observó que no hay inter-difusión importante entre el tungsteno o el molibdeno y el aluminio fundido. Sin embargo, la solubilidad del tungsteno o el molibdeno en aluminio fundido no es lo suficientemente baja para alcanzar, cuando se utilizan solos, los objetos de la invención. En efecto, cuando una celda para la fabricación electrolítica de aluminio utiliza un cátodo de tungsteno o el molibdeno metálicos en contacto directo con aluminio fundido, la velocidad de corrosión del cátodo de tungsteno o de molibdeno es del orden de 2 o 3 micrones por hora, lo que es comercialmente inaceptable.

Este inconveniente fue superado dotando al cátodo de una superficie protectora de carburo de tungsteno o molibdeno conformemente a la invención. Se ha encontrado que el carburo de tungsteno y el carburo de molibdeno son estables en aluminio fundido. Es más, dicho carburo es mojable por el aluminio fundido, lo que lo hace adecuado para suministrar una superficie catódica mojable por el aluminio.

Así, la invención se refiere a una celda para la fabricación electrolítica de aluminio a partir de un compuesto de aluminio disuelto en un electrolito fundido. La celda tiene uno o más ánodos frente a por lo menos un cátodo. Dicho cátodo comprende: un cuerpo de cátodo compuesto predominantemente de por lo menos un metal duro seleccionado entre el tungsteno y el molibdeno; y una superficie de carburo de dicho metal duro que forma parte del cuerpo del cátodo o que está formada por una capa ligada al cuerpo del cátodo. Esta superficie de carburo forma una superficie operativa catódica en la cual durante el uso se produce aluminio o forma una superficie de anclaje para una capa cerámica mojable por el aluminio en la cual durante el uso se produce aluminio.

Se deduce que, contrariamente a la técnica anterior (patentes US 6,558,525, 6,800,191, 6,811,676 y 7,077,945), los cuerpos de cátodo de tungsteno y/o de molibdeno de una celda de la presente invención están cubiertos de una superficie de carburo que aumenta significativamente la resistencia del cuerpo del cátodo al desgaste y a la disolución en la celda.

Es más, se ha constatado que el cuerpo de tungsteno y/o molibdeno con una superficie de carburo resiste a la penetración por el sodio. Así, el uso de dichos cuerpos de cátodo a base de metal resuelve el problema de penetración perjudicial de sodio desde el electrolito y los así causados hinchamiento y desgaste que ocurren con cátodos de carbono aunque estén cubiertos con una capa RHM.

Típicamente, el cuerpo del cátodo contiene el metal duro (tungsteno y/o molibdeno) en una cantidad del 50 al 100%, en particular 75 a 98% tal como 85 a 95%, por peso del cuerpo del cátodo.

El cuerpo del cátodo puede contener silicio en una cantidad de 0,1 a 30%, en particular 2 a 25% tal como 5 a 15%, por peso del cuerpo del cátodo. El cuerpo del cátodo puede contener aluminio en una cantidad de 0,1 a 10 % en peso, en particular 0,5 a 8% tal como 2 a 6%, por peso del cuerpo del cátodo.

Como opción, el cuerpo del cátodo contiene otros componentes tales como Fe, Ni, Co, Mn, Cr, N, O, B y compuestos de éstos en una cantidad total de 0,1 a 5 % en peso, en particular 0,5 a 2 % en peso, por peso del cuerpo del cátodo.

En un modo de realización, el cuerpo del cátodo es predominantemente metálico o esencialmente metálico.

El cuerpo del cátodo también puede contener carbono en una cantidad de 0,1 a 20 % en peso, en particular 1 a 15% tal como 5 a 10%, por peso del cuerpo del cátodo. En tal caso, una superficie del cuerpo del cátodo puede formar la superficie de carburo del cátodo.

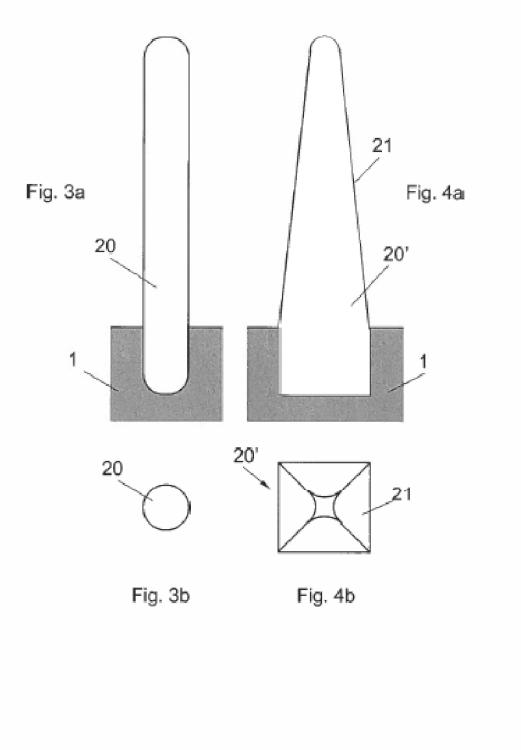

Típicamente, la superficie de carburo del cátodo está formada por una capa del carburo de metal duro que forma parte o está ligada al cuerpo de metal duro, siendo la capa de carburo de un espesor de por lo menos 0,01 mm, en particular entre 0,02 y 5 mm, tal como 0,03 a 3 mm, típicamente 0,05 a 1 o 2 mm.

Cuando la propia superficie de carburo forma la superficie operativa catódica, en la cual durante el uso se produce aluminio, la capa de carburo de metal duro debería ser lo suficientemente gruesa de manera a suministrar una protección de larga duración contra el producto de aluminio. Generalmente, un espesor del orden de unos milímetros, tal como 0,5 a 3 mm o 1 a 2 mm, será suficiente. Cuando la superficie de carburo forma una superficie de anclaje para una capa cerámica mojable por el aluminio en la cual durante el uso se produce aluminio, la capa de carburo de metal duro puede ser más angosta, por ejemplo... [Seguir leyendo]

Reivindicaciones:

1. Una celda para la fabricación electrolítica de aluminio a partir de un compuesto de aluminio disuelto en un electrolito fundido, teniendo dicha celda uno o más ánodos frente a por lo menos un cátodo, comprendiendo dicho cátodo un cuerpo de cátodo compuesto predominantemente de por lo menos un metal duro seleccionado entre el tungsteno y el molibdeno; y una superficie de carburo de dicho metal duro que forma parte del cuerpo del cátodo o que está formada por una capa ligada al cuerpo del cátodo, formando la superficie de carburo una superficie operativa catódica en la cual durante el uso se produce aluminio o forma una superficie de anclaje para una capa cerámica mojable por el aluminio en la cual durante el uso se produce aluminio.

2. La celda según la reivindicación 1, donde el cuerpo de cátodo contiene:

(a) dicho o dichos metales duros en una cantidad de 50 a 100%, en particular 75 a 98% tal como 85 a 95%, por peso del cuerpo del cátodo; y/o

(b) silicio en una cantidad de 0,1 a 30%, en particular 2 a 25% tal como 5 a 15%, por peso del cuerpo del cátodo; y/o

(c) aluminio en una cantidad de 0,1 a 10 % en peso, en particular 0,5 a 8% tal como 2 a 6%, por peso del cuerpo del cátodo; y/o

(d) otros componentes tales como Fe, Ni, Co, Mn, Cr, N, O, B y compuestos de éstos, en una cantidad total de 0,1 a 5 % en peso, en particular 0,5 a 2 % en peso, por peso del cuerpo del cátodo; y/o

(e) carbono en una cantidad de 0,1 a 20 % en peso, en particular 1 a 15% tal como 5 a 10%, por peso del cuerpo del cátodo.

3. La celda según la reivindicación 2(e), donde una superficie del cuerpo catódico que contiene carbono forma dicha superficie de carburo.

4. La celda según cualquiera de las reivindicaciones anteriores, donde dicha superficie de carburo está formada por una capa de dicho carburo de metal duro que forma parte o está ligada al cuerpo de metal duro, siendo la capa de carburo de un espesor de por lo menos 0,01 mm, en particular entre 0,02 y 5 mm, tal como 0,03 a 3 mm, típicamente 0,05 a 1 o 2 mm.

5. La celda según cualquiera de las reivindicaciones anteriores, que comprende una capa cerámica mojable por el aluminio que está anclada en la superficie de carburo y contiene un compuesto refractario, conteniendo dicha capa en opción un agente humificador de aluminio, y donde dicho compuesto refractario en la capa cerámica preferiblemente comprende uno o más boruros, en particular un boruro de por lo menos un metal seleccionado en el grupo formado por titanio, cromo, vanadio, circonio, hafnio, niobio, tantalio, molibdeno, cerio, níquel y hierro.

6. La celda según la reivindicación 5, donde la capa cerámica mojable por el aluminio también contiene un agente humificador de aluminio seleccionado entre por lo menos un óxido de metal y/o por lo menos un metal parcialmente oxidado, tal como hierro, cobre, cobalto, níquel, cinc y manganesio, en forma de óxidos y metales parcialmente oxidados y combinaciones de éstos, o donde la capa cerámica mojable por el aluminio es un lodo sinterizado del compuesto refractario de partículas y, si está presente, el agente humificador optativo en un ligante secado inorgánico polimérico y/o coloidal, en particular un ligante que contiene alúmina, óxido de berilio, óxido de cromo, sílice, itria, cerio, hafnio, torio, circonio, rutenio, óxido de indio, óxido de estaño , magnesia, litia, óxido de vanadio, titania, óxido de tántalo, óxido de tungsteno, óxido de talio, óxido de molibdeno, óxido de niobio, óxido de galio, fosfato de monoaluminio, acetato de cerio, óxido de níquel, FeO(OH)2, FeO, Fe2O3 y Fe3O4 y combinaciones y precursores de éstos, todos en forma de coloides y/o polímeros inorgánicos.

7. La celda según cualquiera de las reivindicaciones anteriores, donde el o los ánodos están compuestos de metal y/o material cerámico que es o son activos para la evolución del oxigeno, comprendiendo los ánodos en particular una superficie de óxidos activa electroquímicamente de óxidos de por lo menos un metal entre el hierro, níquel y cobalto.

8. Un método de fabricación electrolítica de aluminio en una celda como se describe en cualquiera de las reivindicaciones anteriores, comprendiendo dicho método el paso de una corriente electrolítica desde el o los cátodos hasta el o los ánodos à través del electrolito fundido para electrolizar la alúmina disuelta por la cual evoluciona el gas anódicamente y se produce aluminio en la superficie de carburo del cátodo o en una capa cerámica mojable por el aluminio anclada en dicha superficie catódica de carburo.

9. El método según la reivindicación 8, donde el aluminio es drenado en el cátodo, por ejemplo el aluminio es drenado en una superficie de cátodo vertical o inclinada.

10. El método según la reivindicación 8 o 9, donde el electrolito fundido es un electrolito fundido que contiene fluoruro, estando el electrolito a una temperatura inferior a 960°C, tal como entre 900° y 950°C, y en opción está compuesto de:

- 6,5 a 11 % en peso de alúmina disuelta, en particular 7 a 10 % en peso;

- 35 a 44 % en peso de fluoruro de aluminio, en particular 36 a 42 % en peso, tal como 36 a 38 % en peso;

- 38 a 46 % en peso de fluoruro de sodio, en particular 39 a 43 % en peso;

- 2 a 15 % en peso de fluoruro de potasio, en particular 3 a 10 % en peso, tal como 5 a 7 % en peso;

- 0 a 5 % en peso de fluoruro de calcio, en particular 2 a 4 % en peso; y

- 0 a 5 % en peso en total de uno o más componentes, en particular hasta 3 % en peso, donde el electrolito comprende preferiblemente, como dichos componentes adicionales, por lo menos un fluoruro seleccionado entre el fluoruro de magnesio, fluoruro de litio, fluoruro de cesio, fluoruro de rubidio, fluoruro de estroncio, fluoruro de bario y fluoruro de cerio.

11. Un cátodo para la fabricación electrolítica de aluminio a partir de un compuesto de aluminio disuelto en un electrolito fundido, que comprende: un cuerpo de cátodo compuesto predominantemente de por lo menos un metal duro seleccionado entre el tungsteno y el molibdeno; y una superficie de carburo de dicho metal duro que forma parte del cuerpo del cátodo o que está formado por una capa ligada al cuerpo del cátodo, formando la superficie de carburo una superficie operativa catódica en la cual durante el uso se produce aluminio o forma una superficie de anclaje para una capa cerámica mojable por el aluminio en la cual durante el uso se produce aluminio.

12. Un método de fabricación de un cátodo como se describe en la reivindicación 11, que comprende el suministro de un cuerpo catódico compuesto predominantemente de por lo menos un metal duro seleccionado entre el tungsteno y el molibdeno; y que forma una superficie de carburo de dicho metal duro que forma parte del cuerpo del cátodo o que está formada por una capa ligada al cuerpo del cátodo, mediante la cementación de la superficie metálica.

13. El método según la reivindicación 12, donde la superficie del cuerpo catódico se cementa poniendo en contacto la superficie con una masa de carbono y sometiendo el cuerpo del cátodo en contacto con la masa de carbono a un tratamiento térmico de cementación, en particular a una temperatura superior a 900°C, y donde la masa de carbono comprende preferiblemente: una mezcla de polvo de carbono y alquitrán que se aplica en la superficie del cuerpo del cátodo y se seca; y un lecho de polvo de carbono en el cual el cuerpo con la mezcla aplicada y secada está sumergido.

14. El método según la reivindicación 13, donde un compuesto refractario de partículas, en particular un boruro, se agrega en o sobre la mezcla de polvo de carbono y alquitrán antes del secado.

15. El método según cualquiera de las reivindicaciones 12 a 14, donde la superficie de carburo del cuerpo del cátodo se cubre con una capa cerámica mojable por el aluminio, conteniendo dicha capa en opción un agente humificador de aluminio.

Patentes similares o relacionadas:

Método mejorado para fabricar un sustrato de cátodo denso, dimensionalmente estable, humectable in situ, del 8 de Abril de 2020, de KCL Enterprises, LLC: Una célula electrolítica para procesar aluminio a partir de alúmina, que comprende un cátodo denso y dimensionalmente estable que tiene humectabilidad […]

Disposición para suministrar corriente continua a un electrolizador e instalación para realizar una electrolisis, del 18 de Julio de 2018, de Hitachi Zosen Inova Etogas GmbH: Disposición para suministrar corriente continua a un electrolizador ,

con un electrolizador de tipo pila realizado para la generación […]

Disposición para suministrar corriente continua a un electrolizador e instalación para realizar una electrolisis, del 18 de Julio de 2018, de Hitachi Zosen Inova Etogas GmbH: Disposición para suministrar corriente continua a un electrolizador ,

con un electrolizador de tipo pila realizado para la generación […]

Método para medir perfiles de superficie en celdas de electrólisis de aluminio en funcionamiento, del 23 de Mayo de 2018, de SGL CFL CE GmbH: Aparato para determinar perfiles de superficie, en particular el perfil de desgaste del cátodo y el perfil del reborde lateral, o de los rebordes […]

Cátodos para celda de electrolisis de aluminio con revestimiento de grafito expandido, del 14 de Febrero de 2018, de SGL CFL CE GmbH: Un cátodo para celdas de electrolisis de aluminio que comprenden un bloque de cátodo de carbón o de grafito con una ranura de barra […]

Procedimiento de preparación cíclica para producir boruro de titanio a partir de una mezcla de carga de alimentación intermedia de sales de titanio-boro-flúor con base de sodio y para producir criolita de sodio como subproducto, del 18 de Mayo de 2016, de Shenzhen Sunxing Light Alloys Materials Co., Ltd: Un procedimiento de preparación cíclica para producir boruro de titanio a partir de una carga de alimentación intermedia que es una mezcla de fluoroborato […]

Procedimiento cíclico de preparación para la producción de boruro de titanio a partir de una materia prima intermedia basada en potasio de una mezcla salina de titanio-boro-flúor y la producción de criolita de potasio como subproducto, del 18 de Mayo de 2016, de Shenzhen Sunxing Light Alloys Materials Co., Ltd: Un procedimiento cíclico de preparación para la producción de boruro de titanio a partir de una materia prima intermedia que es una mezcla de fluoborato […]

Proceso de preparación de material de ánodo inerte o material de recubrimiento de cátodo inerte para la electrolisis de aluminio, del 18 de Febrero de 2015, de Shenzhen Sunxing Light Alloys Materials Co., Ltd: Un proceso para la preparación de un material de ánodo inerte o un material de recubrimiento de cátodo inerte para la electrolisis del aluminio, que incluye las […]

Celdas electrolíticas para aluminio con bloques catódicos de carbono con estructura heterotípica, del 7 de Agosto de 2013, de Shenyang Beiye Metallurgical Technology Co., Ltd: Una celda electrolítica de aluminio con bloques catódicos de carbono perfilados, que comprende: una caja para lacelda , un ánodo de carbono, un revestimiento […]

Celdas electrolíticas para aluminio con bloques catódicos de carbono con estructura heterotípica, del 7 de Agosto de 2013, de Shenyang Beiye Metallurgical Technology Co., Ltd: Una celda electrolítica de aluminio con bloques catódicos de carbono perfilados, que comprende: una caja para lacelda , un ánodo de carbono, un revestimiento […]