BLANCO TUBULAR.

Procedimiento para la fabricación de un blanco tubular que comprende un tubo de molibdeno o una aleación de molibdeno con un contenido de oxígeno inferior a 50 µg/g,

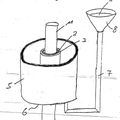

una densidad superior al 99% de la densidad teórica y un tamaño de grano medio transversal a la dirección axial inferior a 100 µm, así como un tubo de apoyo de un material no magnético, caracterizado porque comprende al menos los siguientes pasos de fabricación: • fabricación de un polvo metálico de molibdeno o una aleación de molibdeno con un tamaño de partícula medio según Fischer de 0,5 a 10 µm; • fabricación de una pieza en verde en forma de una pieza en bruto para tubo mediante prensado isostático en frío del polvo metálico en una matriz flexible utilizando un núcleo a una presión p, donde 100 MPa < p < 500 MPa; • fabricación de una pieza en bruto para tubo mediante sinterizado de la pieza en verde a una temperatura T, donde 1600ºC < T < 2500ºC, en atmósfera reductora o vacío; • fabricación de un tubo mediante calentamiento de la pieza en bruto para tubo a una temperatura T de remodelado; donde DBTT < T < (T s -800 ºC), y prensado por extrusión mediante un mandril • unión del tubo con el tubo de apoyo • procesamiento mecánico

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2006/000406.

Solicitante: PLANSEE SE.

Nacionalidad solicitante: Austria.

Dirección: 6600 REUTTE AUSTRIA.

Inventor/es: HUBER, KARL, POLCIK, PETER, LEICHTFRIED, GERHARD, DR., ABENTHUNG,Peter, LACKNER,Harald, WERATSCHNIG,Christian.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Octubre de 2006.

Clasificación Internacional de Patentes:

- C23C14/34B2

Clasificación PCT:

- C23C14/34 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Pulverización catódica.

PDF original: ES-2356773_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para fabricar un blanco tubular que comprende un tubo de molibdeno o una aleación de molibdeno con un contenido de oxígeno inferior a 50 µg/g, una densidad superior al 99% de la densidad teórica y un tamaño de grano medio transversal a la dirección axial inferior a 100 µm, así como un tubo de apoyo hecho de un material no magnético.

Por «blanco» se entiende el material cuyos átomos van a desprenderse por bombardeo iónico de una instalación de pulverización catódica. Los blancos tubulares giratorios son conocidos y se describen, por ejemplo, en los documentos US4.422.916 y US4.356.073. En este caso, durante el desprendimiento de átomos por bombardeo iónico, el blanco tubular gira en torno a un magnetrón que se encuentra en el interior del tubo. Los blancos tubulares se utilizan principalmente para la producción de revestimientos de gran superficie. Mediante la rotación del blanco tubular se consigue un desgaste homogéneo del material cuyos átomos se desprenden por bombardeo iónico. Por tanto, los blancos tubulares presentan un elevado porcentaje de utilización del material del blanco y una larga vida útil del blanco, lo cual es importante especialmente en el caso de costosos materiales de capa, como es el caso del molibdeno. Así, el porcentaje de utilización para blancos planos se sitúa en aproximadamente el 15 al 40% y, para blancos tubulares, en el 75 al 90%.

El enfriamiento del blanco llevado a cabo en el espacio interior del blanco tubular es fundamentalmente más eficaz que en los blancos planos gracias a la transferencia térmica más favorable en el tubo, lo que posibilita una mayor tasa de revestimiento. Para garantizar que en caso de una elevada utilización del blanco tampoco sale agua de refrigeración y, además, para aumentar la capacidad de carga mecánica y facilitar la fijación a la instalación de desprendimiento de átomos por bombardeo iónico, el blanco tubular se une normalmente a un tubo de apoyo. En este sentido, el tubo de apoyo debe estar hecho de un material no magnético para que no interaccione con el campo magnético que determina el área de desgaste.

Tal como se ha indicado, el uso de blancos tubulares es ventajoso cuando se revisten sustratos de gran superficie. En el caso del molibdeno como material del blanco, se utiliza, por ejemplo, en la fabricación de pantallas LCD-TFT y en el revestimiento de vidrio.

Para la fabricación de blancos tubulares se han descrito múltiples procedimientos. Muchos de estos procedimientos pasan por una fase líquida tal como, por ejemplo, la colada continua o la fundición centrifugada. Esta última se describe en el documento DE19953470. Debido al elevado punto de fusión del molibdeno y la problemática resultante de ello de un material que permita un modelado adecuado, estas vías de fabricación no pueden implementarse en el caso del molibdeno y sus aleaciones.

Los blancos tubulares también pueden fabricarse enrollando una cinta gruesa alrededor de un núcleo y soldando las áreas de contacto. Sin embargo, la junta de soldadura presenta una estructura y poros claramente más gruesos, lo que conduce a una erosión no uniforme y, como consecuencia, a diferentes grosores de capa. Además, en el caso del molibdeno, el área de soldadura es extremadamente frágil y, por tanto, propensa a grietas.

Otro blanco tubular se conoce del documento US4.356.073. En este caso, la fabricación se lleva a cabo al precipitarse el material desprendido por pulverización iónica mediante proyección de plasma en un tubo de soporte. Sin embargo, tampoco mediante el uso de la técnica de proyección por plasma en vacío pueden fabricarse blancos tubulares totalmente densos con un contenido de gas suficientemente reducido. Tampoco una precipitación electroquímica, tal como se utiliza para el cromo y el estaño, es adecuada para el molibdeno y sus aleaciones.

En el documento EP0500031 se describe la fabricación de un blanco tubular mediante prensado isostático en caliente. En este caso, se coloca un tubo de apoyo en un recipiente de modo que entre el tubo de apoyo y la matriz se forme un espacio intermedio en el que se rellena polvo del material del blanco. Tras cerrar el recipiente, se somete a un proceso de compresión isostática en caliente. En este caso, la cantidad de polvo que ha de utilizarse en relación con el peso del blanco tubular fabricado es elevada, lo que constituye una desventaja.

Los documentos US6.878.250 y US6.946.039 describen la utilización de ECAP (equal channel angular pressing, extrusión en canal angular de sección constante) para la fabricación de blancos para el desprendimiento de átomos por bombardeo iónico. En el caso de las aleaciones de molibdeno con valores kf relativamente elevados, esto conduce a un elevado desgaste de la herramienta.

El documento EP-A-0735152 da a conocer la fabricación de una pieza en verde por compresión isostática en frío y subsiguiente sinterizado y remodelado de la pieza en verde mediante forjado o laminado.

Por tanto, el objetivo de la invención es facilitar un procedimiento para la fabricación de un blanco tubular, que, por una parte, sea económico y, por otra parte, proporcione un producto que se erosione de forma homogénea durante el proceso de desprendimiento de átomos por bombardeo iónico, no tienda a una elevada tasa local de desprendimiento de átomos por bombardeo iónico y no conduzca a ninguna contaminación del sustrato o de la capa precipitada.

El objetivo se alcanza mediante las reivindicaciones independientes.

Para conseguir un tamaño de grano suficientemente fino, capacidad de sinterización y, con ello, densidad, se emplea un polvo de metal con un tamaño de partícula según Fischer de 0,5 a 10 µm. En este caso, para la fabricación de blancos tubulares de molibdeno puro se utiliza preferiblemente polvo de molibdeno con una pureza metálica superior al 99,9% en peso. Si se fabrica un blanco tubular de una aleación de molibdeno, se emplean mezclas de polvos o polvo previamente aleado, situándose, no obstante, el tamaño de partícula también en el intervalo de entre 0,5 y 10 µm. El polvo se introduce en una matriz flexible en la que ya está colocado un núcleo. El núcleo determina el diámetro interior de la pieza en bruto para tubo que va a fabricarse, teniendo en cuenta la compresión durante el proceso de prensado y la contracción por la sinterización. Como material para el núcleo son adecuados aceros convencionales para herramientas. Tras llenar la matriz flexible con el polvo de metal y cerrarla de forma estanca al líquido, esta se coloca en un recipiente a presión de una prensa isostática en frío. La compresión se lleva a cabo a presiones de 100 a 500 MPa. Después, se extrae la pieza en verde de la matriz flexible y se separa el núcleo. A continuación, se sinteriza la pieza en verde a una temperatura de entre 1600ºC y 2500ºC en atmósfera reductora o vacío. A menos de 1600ºC, no se consigue una compresión suficiente. A más de 2500ºC, se produce un aumento indeseado del tamaño del grano. La temperatura de sinterización que ha de seleccionarse depende del tamaño de partícula del polvo. Las piezas en verde fabricadas a partir de un polvo con un tamaño de partícula de 0,5 µm según Fischer pueden sinterizarse ya a una temperatura de sinterización de 1600ºC, alcanzando una densidad superior al 95% de la densidad teórica, mientras que para piezas en verde que se fabrican con un polvo con un tamaño de partícula de 10 µm según Fischer es necesaria una temperatura de sinterizado de aproximadamente 2500ºC. Si la precisión de forma del proceso de prensado no es suficiente, lo que sucede normalmente, la pieza sinterizada se procesa mecánicamente. El diámetro exterior de la pieza sinterizada viene dado en este caso por el diámetro interior del contenedor de la prensa de extrusión. Para permitir una correcta colocación de la pieza bruta a extrudir en el contenedor de la prensa de extrusión, el diámetro exterior de la pieza sinterizada es algo menor que el diámetro interior del contenedor. Nuevamente, el diámetro interior se determina mediante el diámetro del mandril. Para reducir la pérdida por compresión en el molibdeno durante el prensado por extrusión, resulta ventajoso fijar mecánicamente una pieza final de acero en un extremo de la pieza en bruto para el tubo de molibdeno. Esta fijación mecánica puede realizarse en este caso, por ejemplo, mediante una unión roscada o unión mediante tornillos. El diámetro exterior y el diámetro interior de la pieza de extremo de acero de la pieza en bruto para tubo se corresponden... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un blanco tubular que comprende un tubo de molibdeno o una aleación de molibdeno con un contenido de oxígeno inferior a 50 µg/g, una densidad superior al 99% de la densidad teórica y un tamaño de grano medio transversal a la dirección axial inferior a 100 µm, así como un tubo de apoyo de un material no magnético, caracterizado porque comprende al menos los siguientes pasos de fabricación:

fabricación de un polvo metálico de molibdeno o una aleación de molibdeno con un tamaño de partícula medio según Fischer de 0,5 a 10 µm;

fabricación de una pieza en verde en forma de una pieza en bruto para tubo mediante prensado isostático en frío del polvo metálico en una matriz flexible utilizando un núcleo a una presión p, donde 100 MPa < p < 500 MPa;

fabricación de una pieza en bruto para tubo mediante sinterizado de la pieza en verde a una temperatura T, donde 1600ºC < T < 2500ºC, en atmósfera reductora o vacío;

fabricación de un tubo mediante calentamiento de la pieza en bruto para tubo a una temperatura T de remodelado; donde DBTT < T < (Ts -800 ºC), y prensado por extrusión mediante un mandril

unión del tubo con el tubo de apoyo

procesamiento mecánico.

2. Procedimiento según la reivindicación 1, caracterizado porque la pieza en bruto para tubo sinterizada se procesa de forma mecánica.

3. Procedimiento según la reivindicación 2, caracterizado porque al menos en un extremo de la pieza en bruto para tubo se fija una pieza de extremo de tubo hecha de acero que presenta aproximadamente el mismo diámetro exterior e interior que la pieza en bruto para tubo.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque el tubo prensado por extrusión en atmósfera reductora o vacío se recuece a una temperatura T de recocido, donde 800ºC < T < 1600ºC.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el tubo de apoyo está hecho de una aleación de cobre, preferiblemente Cu-Cr-Zr, acero austenítico, titanio o una aleación de titanio.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque el tubo de apoyo se une con el tubo de molibdeno o una aleación de molibdeno mediante un proceso de unión que conduce a una deformación plástica del tubo de apoyo.

7. Procedimiento según la reivindicación 6, caracterizado porque el tubo de apoyo se une mediante un proceso de remodelado con el tubo de molibdeno o una aleación de molibdeno.

8. Procedimiento para la fabricación de un blanco tubular que comprende un tubo de molibdeno o una aleación de molibdeno con un contenido de oxígeno inferior a 50 µg/g, una densidad superior al 99% de la densidad teórica y un tamaño de grano medio transversal a la dirección axial inferior a 100 µm, así como un tubo de apoyo de un material no magnético, caracterizado porque comprende al menos los siguientes pasos de fabricación:

fabricación de un polvo metálico de molibdeno o una aleación de molibdeno con un tamaño de partícula medio según Fischer de 0,5 a 10 µm;

fabricación de una pieza en verde en forma de una pieza en bruto para tubo mediante prensado isostático en frío del polvo metálico en una matriz flexible utilizando un núcleo a una presión p, donde 100 MPa < p < 500 MPa;

fabricación de una pieza en bruto para tubo mediante sinterizado de la pieza en verde a una temperatura T, donde 1600ºC < T < 2500ºC, en atmósfera reductora o vacío;

procesamiento de la pieza en bruto para tubo y unión de al menos una pieza de extremo de tubo hecha de acero, con lo que se fija una pieza en bruto de tubo de apoyo de acero austenítico que se encuentra en el interior de la pieza en bruto para tubo;

fabricación de un tubo compuesto mediante calentamiento a una temperatura T de remodelado, donde 900ºC < T < 1350ºC, y prensado por extrusión conjunta mediante un mandril;

procesamiento mecánico.

9. Procedimiento según la reivindicación 8, caracterizado porque el tubo compuesto se recuece en una atmósfera reductora o vacío a una temperatura T de recocido de 800ºC < T < 1300ºC.

10. Procedimiento según una de las reivindicaciones 8 ó 9, caracterizado porque, entre la pieza en bruto para tubo y la pieza en bruto del tubo de apoyo, se forma un intersticio de 0,2 a 1 mm.

11. Procedimiento según una de las reivindicaciones 8 ó 9, caracterizado porque, entre la pieza en bruto para tubo y la pieza en bruto del tubo de apoyo, se forma un intersticio de entre 3 mm y 20 mm que se rellena con polvo de acero.

12. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado porque se utiliza polvo de vidrio para la lubricación durante el prensado por extrusión.

13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque el grado de remodelado durante el prensado por extrusión es de 40 a 80%.

14. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque el tubo o tubo compuesto prensado por extrusión se endereza en un mandril mediante un proceso de forjado.

15. Procedimiento según una de las reivindicaciones 1 a 14, caracterizado porque el tubo o tubo compuesto prensado por extrusión se deforma en un mandril mediante un proceso de forjado de modo que el grosor de pared varía a lo largo del tubo.

16. Procedimiento según la reivindicación 15, caracterizado porque el tubo o tubo compuesto prensado por extrusión se deforma de modo que el tubo presenta un mayor grosor de pared hacia los extremos del tubo.

17. Procedimiento según una de las reivindicaciones 1 a 16, caracterizado porque el tubo de molibdeno está hecho de molibdeno puro con una pureza metálica, excluido el wolframio, superior al 99,99% en peso.

18. Procedimiento según una de las reivindicaciones 1 a 16, caracterizado porque el tubo de molibdeno está hecho de una aleación de molibdeno que contiene de 0,5 a 30% en peso de V, Nb, Ta, Cr y / o W.

19. Uso del blanco tubular fabricado según las reivindicaciones 1 a 18 para la fabricación de pantallas planas LCD – TFT.

20. Uso del blanco tubular fabricado según las reivindicaciones 1 a 18 para el revestimiento de vidrio.

Patentes similares o relacionadas:

CAPAS PROTECTORAS PARA ARTÍCULO RECUBIERTO POR PULVERIZACIÓN CATÓDICA, del 13 de Enero de 2012, de PPG INDUSTRIES OHIO, INC.: Un artículo recubierto que comprende: (i) un substrato; (ii) una primera capa dieléctrica depositada por pulverización catódica sobre el substrato (i), comprendiendo […]

PROCEDIMIENTO PARA FABRICAR UN BLANCO DE PULVERIZACIÓN CATÓDICA, del 27 de Diciembre de 2011, de TEKNA PLASMA SYSTEMS, INC: Un procedimiento para la fabricación de un blanco de pulverización catódica, que comprende: i) habilitar un substrato temporal que tiene una superficie […]

PROCEDIMIENTO DE FABRICACIÓN DE UN RECUBRIMIENTO DE BAJA E UTILIZANDO UNA DIANA DE CERÁMICA QUE INCLUYE CINC, Y DIANA UTILIZADA EN EL MISMO, del 8 de Agosto de 2011, de GUARDIAN INDUSTRIES CORP.: Un procedimiento de fabricación de un artículo recubierto que incluye un recubrimiento de baja E soportado por un sustrato de vidrio, comprendiendo el procedimiento: […]

BLANCO DE PULVERIZACIÓN CATODICA DE FORMA CILINDRICA Y PROCEDIMIENTO PARA SU FABRICACIÓN, del 21 de Marzo de 2011, de W.C. HERAEUS GMBH: Procedimiento para la fabricación de un blanco de pulverización catódica cilíndrico, que comprende: - preparación de un molde de fundición dentro […]

BLANCO DE PULVERIZACIÓN CATODICA DE FORMA CILINDRICA Y PROCEDIMIENTO PARA SU FABRICACIÓN, del 21 de Marzo de 2011, de W.C. HERAEUS GMBH: Procedimiento para la fabricación de un blanco de pulverización catódica cilíndrico, que comprende: - preparación de un molde de fundición dentro […]

PROCEDIMIENTO DE ELABORACIÓN POR PROYECCIÓN TÉRMICA DE UNA DIANA A BASE DE SILICIO Y DE CIRCONIO, del 3 de Enero de 2011, de SAINT-GOBAIN GLASS FRANCE: Composición de un compuesto que comprende los componentes definidos a continuación y expresados en porcentaje en masa, el cual permite la elaboración […]

PROCEDIMIENTO DE ELABORACIÓN POR PROYECCIÓN TÉRMICA DE UNA DIANA A BASE DE SILICIO Y DE CIRCONIO, del 3 de Enero de 2011, de SAINT-GOBAIN GLASS FRANCE: Composición de un compuesto que comprende los componentes definidos a continuación y expresados en porcentaje en masa, el cual permite la elaboración […]

METODO Y APARATO PARA LA FABRICACION DE ESTRUCTURAS OPTICAS PURAMENTE REFRACTIVAS, del 13 de Octubre de 2010, de UNIVERSIDAD DE CADIZ: La presente invención propone un método para la fabricación de estructuras ópticas con funcionalidad puramente refractiva de una forma simple y económica. Este […]

Diana de pulverización catódica basada en óxido de circonio, del 15 de Abril de 2020, de Materion Advanced Materials Germany GmbH: Diana de pulverización catódica, que comprende un óxido de circonio como material de pulverización catódica, en la que el óxido de circonio representa, como mínimo, el 75 % […]

Sustrato que lleva un recubrimiento funcional y una capa de protección temporal, del 1 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Artículo que comprende un sustrato que comprende dos caras principales que definen dos superficies principales separadas por bordes, llevando dicho sustrato: - un recubrimiento […]