CUERPO POROSO QUE CONTIENE ÓXIDOS MIXTOS DE UNA ALEACIÓN DE HIERRO-CROMO PARA PILAS DE COMBUSTIBLE.

Cuerpo poroso con una densidad del 40 al 70% de la densidad teórica y una estructura de poros abiertos,

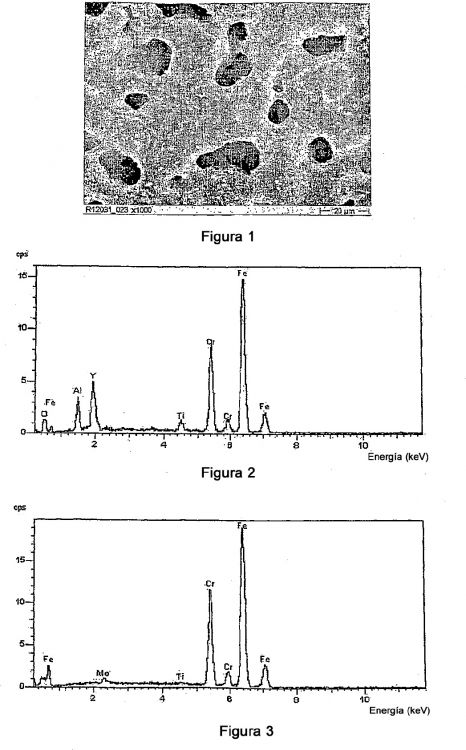

en su mayor parte, compuesto de granos de una aleación a base de Fe con un contenido de Fe superior al 50% en peso, unidos entre sí por sinterización, en que la aleación se compone de - el 15 al 35% en peso de Cr; - el 0,01 al 2% en peso de uno o varios elementos del grupo formado por Ti, Zr, Hf, Mn, Y, Sc, metales de tierras raras; - el 0 al 10% en peso de Mo y/o Al; - el 0 al 5% en peso de uno o varios metales del grupo formado por Ni, W, Nb, Ta; - el 0,1 al 1% en peso de O; - el resto de Fe e impurezas y al menos un metal del grupo formado por Y, Sc, metales de tierras raras y al menos un metal del grupo formado por Cr, Ti, Al, Mn forman un óxido mixto, en que el contenido del óxido mixto es del 0,01 al 2% en peso

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2007/000092.

Solicitante: PLANSEE SE.

Nacionalidad solicitante: Austria.

Dirección: PLANSEE SE100775564582 EP 6600 REUTTE AUSTRIA.

Inventor/es: ZOBL, GEBHARD, GLATZ, WOLFGANG, ZACH,REINHOLD, KUNSCHERT,GEORG.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Febrero de 2007.

Fecha Concesión Europea: 29 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- B22F3/11 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Fabricación de piezas u objetos porosos.

- C22C32/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones no ferrosas que contienen entre 5 y 50% en peso de boruros, carburos, nitruros, óxidos, siliciuros u otros compuestos metálicos, p. ej. oxinitruros, sulfuros, añadidos como tales o formados in situ.

- C22C38/18 C22C […] › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen cromo.

- H01M8/02C4A

- H01M8/12B2S

Clasificación PCT:

- B22F1/00 B22F […] › Tratamiento especial de polvos metálicos, p. ej. para facilitar su trabajo, para mejorar sus propiedades; Polvos metálicos en sí , p. ej. mezclas de partículas de composiciones diferentes.

- B22F3/00 B22F […] › Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación.

- B22F3/10 B22F 3/00 […] › Sinterizado solamente.

- B22F3/11 B22F 3/00 […] › Fabricación de piezas u objetos porosos.

- B22F9/04 B22F […] › B22F 9/00 Fabricación de polvos metálicos o de sus suspensiones; Aparatos o dispositivos especialmente adaptados para ello. › a partir de un material sólido, p. ej. por trituración, trabajo con muela o molido.

- C22C1/10 C22C […] › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › Aleaciones que contienen elementos no metálicos (C22C 1/08 tienen prioridad).

- C22C33/02 C22C […] › C22C 33/00 Fabricación de aleaciones ferrosas (mediante tratamiento con calor C21D 5/00, C21D 6/00). › por metalurgia de polvo.

- H01M8/02 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

- H01M8/12 H01M 8/00 […] › que funcionan a alta temperatura, p. ej. con electrolito de ZrO 2 electrolito.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un cuerpo poroso con una densidad del 40 al 70% de la densidad teórica y una estructura de poros abiertos, en su mayor parte, que se compone de granos de una aleación a base de Fe, unidos entre sí por sinterización. 5

Los cuerpos porosos de este tipo se usan como sustratos de soporte en pilas de combustible de alta temperatura (SOFC; pilas de combustible de óxido sólido). Estas se hacen funcionar a temperaturas de aproximadamente 650 a 900°C, ya que las condiciones termodinámicas para 10 una generación eficiente de energía no se dan hasta estas temperaturas. En los sistemas SOFC planos, celdas electroquímicas individuales, formadas por un cátodo, un electrolito sólido y un ánodo, se apilan para formar un, así denominado, apilamiento de celdas de combustible, y se 15 conectan por medio de componentes metálicos, los denominados interconectores, placas bipolares o colectores de corriente. Estos componentes metálicos deben reunir propiedades específicas. Así por ejemplo, la dilatación térmica debe adaptarse lo mejor posible a los materiales 20 de las celdas. Además, debe darse una alta resistencia a la corrosión frente a los gases generados en el ánodo y en el cátodo. Los productos de corrosión que se forman durante el funcionamiento deben presentar una buena conductividad electrónica. Dado que los interconectores 25 conectan el ánodo y el cátodo, tienen también la función de separar los dos recintos de gas y, por lo tanto, deben ser totalmente impermeables al gas.

Cuanto mejor se realice la conexión en los lados del ánodo y del cátodo por medio los componentes 30 interconectores, tanto menor serán las resistencias óhmicas que se hacen notar especialmente por la disposición en serie en los sistemas SOFC planos. Para tener mejor bajo control la problemática de los componentes interconectores, además de la aplicación de 35

contactos de barbotina cerámica, en su mayor parte de estructura de tipo perovsquita, se han desarrollado nuevos conceptos de sistemas SOFC planos; en el pasado más reciente también el concepto denominado MSC (celdas de soporte metálico). En ello se colocan o se fijan por 5 soldadura, por ejemplo, en componentes interconectores convencionales compuestos de material compacto, cuerpos porosos como sustratos de soporte, sobre los que se aplican directamente los materiales de las celdas, comenzando principalmente por la capa anódica, por 10 procedimientos de recubrimiento como, por ejemplo, proyección térmica a alta velocidad, proyección por plasma y pulverización de lechada. Por medio de la unión directa así realizada de los electrodos y los componentes interconectores puede conseguirse una conexión muy 15 uniforme a escala micrométrica, así como también un suministro de gas muy uniforme a los electrodos, en lo que esto último, en el caso de pilas de combustible SOFC planas convencionales, era asumido con frecuencia por canales de gas macroscópicos fresados de manera costosa en 20 la superficie de componentes interconectores densos. Además, mediante el uso de sustratos de soporte porosos, los materiales de las celdas pueden realizarse considerablemente más delgados, ya que dichos materiales de las celdas no son componentes autosoportados. De este 25 modo puede ahorrarse material, pero también, por razones termodinámicas, puede reducirse la temperatura de funcionamiento de los sistemas SOFC.

Las ventajas mencionadas en último lugar del buen suministro de gas y de la buena conexión se enfrentan 30 directamente a las desventajas atribuibles también a la alta porosidad del sustrato de soporte. Debido a la alta porosidad, la superficie del sustrato de soporte que está en contacto con los gases específicos de la pilas SOFC es muy grande. Esto puede conducir a una intensificación de 35

la corrosión. Además, una gran superficie significa también una elevada fuerza impulsora para procesos de sinterización, a causa de lo cual puede producirse una contracción de la placa de soporte porosa durante el funcionamiento. La superficie aumenta con la disminución 5 del diámetro de los poros para una densidad constante o bien con el aumento de la porosidad.

Al emplear sistemas SOFC de MSC y ASC (celdas con ánodo soporte) es ventajoso usar materiales de soporte metálicos porosos junto con componentes interconectores 10 convencionales, ya que estos son más económicos y dúctiles que los materiales de soporte cerámicos y, además, presentan una mayor conductividad electrónica. En comparación con el interconector convencional, el uso de estos cuerpos porosos presenta la ventaja de que el 15 suministro de gas puede tener lugar a través del cuerpo poroso y a la vez se mejora considerablemente la conexión con los materiales de las celdas, se uniformiza y se mantiene a un nivel constante durante el tiempo de funcionamiento. 20

Los productos porosos habituales en el comercio o también desarrollados expresamente para aplicaciones de SOFC, como no tejidos, tejidos de punto y tejidos de punto por trama, como se describen en los documentos EP 1455404, WO 02/101859 A2, DE 10161538 y EP 1318560 presentan, en 25 las condiciones de uso habituales para los sistemas SOFC, es decir a temperaturas de aproximadamente 650-900°C en atmósferas corrosivas, una resistencia satisfactoria a la corrosión y, en comparación con los materiales de celdas cerámicos, tienen coeficientes de dilatación térmica 30 adecuados. Sin embargo, se ha demostrado que no es posible la aplicación de materiales de celdas ni tampoco de otras capas protectoras cerámicas sobre estos sustratos de soporte porosos por medio de los procedimientos de recubrimiento descritos anteriormente con la calidad 35

suficiente, ya que el sustrato de soporte formado por alambres o fibras metálicos no ofrece una superficie de ataque uniforme y, además, en las condiciones de empleo no se da una estabilidad mecánica lo suficientemente alta.

En el documento EP 0488716 se describe un sustrato 5 de soporte poroso.

En el documento DE 10325862 se describe un sustrato de soporte metálico con una proporción máxima de cromo del 13%. En la bibliografía (Werner Schatt, “Pulvermetallurgie Sinter- und Verbundwerkstoffe”, 3ª edición, 1988; pág. 10 371) se indican temperaturas de sinterización de 1.100-1.250°C para la preparación de cuerpos porosos. Dado que la temperatura de uso en los sistemas SOFC alcanza la temperatura usual de sinterización de los materiales de Fe-Cr, los sustratos de soporte porosos habituales en el 15 comercio, preparados a partir de polvos metálicos sinterizados y compactados, tienen tendencia a una sinterización complementaria, de modo que no es posible mantener un material poroso con una densidad inferior al 70% de la densidad teórica durante los prolongados tiempos 20 de empleo. Debido, en particular, al modo de funcionamiento termocíclico de los sistemas SOFC, la sinterización complementaria indeseada conduce a un daño irreversible de los materiales de las celdas depositados. Una sinterización complementaria de una aleación de Fe-Cr 25 en las condiciones de empleo mencionadas anteriormente no puede excluirse tampoco por la adición de sustancias orgánicas o inorgánicas para la formación de poros, como se conoce del documento WO 01/49440, ya que la sinterización complementaria se debe tanto a mecanismos de 30 sinterización superficiales como volumétricos.

El objetivo de la invención es hacer disponible un cuerpo poroso de una aleación de Fe-Cr que no tienda a la sinterización complementaria, tampoco para temperaturas de empleo de hasta 900°C, sobre el que puedan depositarse 35

fácilmente capas cerámicas y de cermet y que además presente una buena resistencia a la corrosión y suficiente estabilidad mecánica.

El objetivo se consigue mediante la reivindicación independiente. 5

En ello, el cuerpo poroso presenta una densidad del 40 al 70% de la densidad teórica, tiene una estructura de poros abiertos, en su mayor parte, y está formado por granos de polvo bien unidos entre sí por sinterización. Por una buena unión por sinterización se entiende que 10 entre los granos individuales se forman cuellos de sinterización con un diámetro de dichos cuellos de sinterización mayor que 1/5 del diámetro de los granos, preferentemente mayor que 1/3 del diámetro de los granos. La aleación se compone del 15 al 30% en peso de Cr, del 15 0,01 al 2% en peso de uno o varios elementos del grupo formado por Ti, Zr, Hf, Mn, Y, Sc, metales de tierras raras, del 0 al 10% en peso de Mo y/o Al, del 0 al 5% en peso de uno o varios metales del grupo formado por...

Reivindicaciones:

1. Cuerpo poroso con una densidad del 40 al 70% de la densidad teórica y una estructura de poros abiertos, en su mayor parte, compuesto de granos de una aleación a base de 5 Fe con un contenido de Fe superior al 50% en peso, unidos entre sí por sinterización, en que la aleación se compone de

• el 15 al 35% en peso de Cr;

• el 0,01 al 2% en peso de uno o varios elementos 10 del grupo formado por Ti, Zr, Hf, Mn, Y, Sc, metales de tierras raras;

• el 0 al 10% en peso de Mo y/o Al;

• el 0 al 5% en peso de uno o varios metales del grupo formado por Ni, W, Nb, Ta; 15

• el 0,1 al 1% en peso de O;

• el resto de Fe e impurezas y

al menos un metal del grupo formado por Y, Sc, metales de tierras raras y al menos un metal del grupo formado por Cr, Ti, Al, Mn forman un óxido mixto, en que el contenido 20 del óxido mixto es del 0,01 al 2% en peso.

2. Cuerpo poroso según la reivindicación 1, caracterizado porque este contiene del 0,01 al 1,5% en peso de uno o varios óxidos de metales del grupo formado 25 por Y, Sc, metales de tierras raras, Ti, Al.

3. Cuerpo poroso según una de las reivindicaciones 1 a 2, caracterizado porque del 1 al 95% de la superficie de los granos unidos por sinterización está cubierta con el 30 óxido mixto.

4. Cuerpo poroso según una de las reivindicaciones 1 a 3, caracterizado porque este presenta una contracción de volumen inferior al 1% a 900°C / 10h. 35

5. Cuerpo poroso según una de las reivindicaciones 1 a 4, caracterizado porque la aleación contiene del 0,01 al 2% en peso de óxido mixto de Y-Ti, Y-Al y/o Y-Al-Ti.

5

6. Cuerpo poroso según una de las reivindicaciones 1 a 5, caracterizado porque la aleación contiene del 18 al 28% en peso de Cr.

7. Cuerpo poroso según una de las reivindicaciones 1 a 10 6, caracterizado porque la aleación contiene del 0,5 al 5% en peso de Mo.

8. Cuerpo poroso según una de las reivindicaciones 1 a 7, caracterizado porque la aleación contiene el 0,1 al 1% 15 en peso de Ti.

9. Cuerpo poroso según una de las reivindicaciones 1 a 8, caracterizado porque la aleación contiene del 0,01 al 1,5% en peso de Y2O3. 20

10. Cuerpo poroso según una de las reivindicaciones 1 a 9, caracterizado porque el tamaño de poro medio es de 5 a 100 µm, preferentemente de 10 a 30 µm.

25

11. Cuerpo poroso según una de las reivindicaciones 1 a 10, caracterizado porque el tamaño de grano medio es de 20 a 70 µm.

12. Cuerpo poroso según una de las reivindicaciones 1 a 30 11, caracterizado porque el diámetro del cuello de sinterización es mayor que 1/5 del diámetro de los granos, preferentemente mayor que 1/3 del diámetro de los granos.

13. Cuerpo poroso según una de las reivindicaciones 1 a 35

12, caracterizado porque este es un sustrato de soporte.

14. Procedimiento para la preparación de un cuerpo poroso según una de las reivindicaciones 1 a 13, caracterizado porque este comprende al menos una de las 5 etapas siguientes:

• preparación de una mezcla de polvo usando polvos elementales o prealeados;

• aleación mecánica de la mezcla de polvo;

• mezclado de la mezcla de polvo con un aglutinante, 10 en que el contenido en volumen del aglutinante corresponde aproximadamente al volumen de poros del cuerpo sinterizado;

• sinterización a una temperatura de 1.250°C a 1.470°C con protección de gas. 15

15. Uso de un cuerpo poroso según una de las reivindicaciones 1 a 13 en un sistema de pilas de combustible de óxido sólido.

Patentes similares o relacionadas:

Material compuesto que tiene propiedades mecánicas mejoradas a temperaturas elevadas, del 17 de Junio de 2020, de UNIVERSITÉ DU QUÉBEC À CHICOUTIMI: Un material compuesto que comprende: (i) una matriz de una aleación de aluminio que comprende, en porcentaje en peso: Si 0,05-0,30, Fe […]

Aleación resistente al calor y método de fabricación de la misma, del 26 de Febrero de 2020, de A.L.M.T. CORP: Una aleación resistente al calor caracterizada por consistir en una primera fase que es una fase de metal de W, una segunda fase de Mo5SiB2, y una tercera fase de carbonitruro […]

Recubrimiento de plata de ultra baja emisividad (ultra baja E), del 19 de Febrero de 2020, de FERRO CORPORATION: Una composición absorbente de infrarrojos, cuya parte seca comprende, antes de la cocción: a. del 65 al 93 % en peso de un componente de plata, […]

Método para fabricar un material compuesto de matriz de metal, del 11 de Diciembre de 2019, de Ceradyne Inc: Un método para fabricar un material compuesto de matriz de metal que comprende: (a) formar una caja de metal que comprende una placa que forma la parte inferior que tiene […]

Material compuesto de metal-aerogel, del 16 de Octubre de 2019, de DEUTSCHES ZENTRUM FUR LUFT- UND RAUMFAHRT E.V.: Material compuesto, que contiene poros, de una matriz de metal con aerogeles nanoestructurados incluidos en los poros, siendo los poros áreas de volumen del material compuesto […]

Procedimiento de endurecimiento de superficies, del 2 de Octubre de 2019, de Hyperion Materials & Technologies (Sweden) AB: Procedimiento de endurecimiento de superficies de una pluralidad de cuerpos sinterizados que comprenden una fase dura y una fase de aglutinante, en el que dicho procedimiento […]

PROCESO DE OBTENCIÓN DE POLVOS DE ALEACIÓN PLATA-ÓXIDO DE CINC (AG-ZNO) Y ESTRUCTURA MONOLÍTICA SINTERIZADA PARA FABRICAR COMPONENTES ELÉCTRICOS, del 26 de Septiembre de 2019, de UNIVERSIDAD DE ATACAMA: Proceso de obtención de polvos de aleación plata-óxido de cinc (Ag-ZnO) con una distribución fina y homogénea de precipitados de óxido en la matriz de […]

Material de revestimiento de fricción, del 21 de Agosto de 2019, de Schunk Carbon Technology GmbH: Material de revestimiento de fricción con un cuerpo poroso, que está fabricado de modo tal que se comprime un coque de petróleo y una mezcla que […]