METODO Y DISPOSITIVO PARA EL POSICIONAMIENTO PRECISO DE UNA PLURALIDAD DE ELEMENTOS DE RODILLO CILINDRICOS COOPERANTES.

Método para el posicionamiento preciso de una pluralidad de elementos de rodillo o cilíndricos (2,

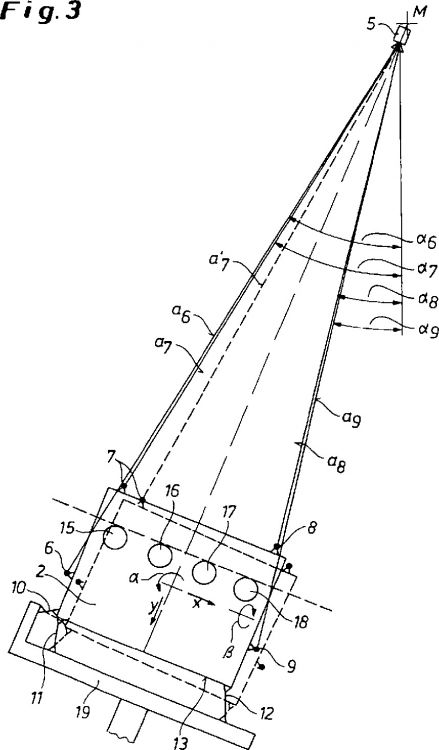

3, 4), los cuales cooperan relativamente unos con otros, y los cuales forman parte de un dispositivo de rodillo o de fundición (1), caracterizado porque, la distancia y/o el ángulo (a6, a7, a8, a9; a6, a7, a8, a9) entre al menos tres puntos de referencia (6, 7, 8, 9) dispuestos directa o indirectamente en cada elemento de rodillo o cilíndrico (2, 3, 4) y el instrumento de medición (5), es medida mediante el instrumento de medición (5) y porque, en función de los resultados de medición, en cada elemento de rodillo o cilíndrico (2, 3, 4), elementos de ajuste (10, 11, 12) son accionados de modo tal, que las distancias (a6, a7, a8, a9) entre los puntos de referencia (6, 7, 8, 9) y el instrumento de medición (5) coinciden lo mejor posible con los valores predeterminados, con lo cual los puntos de referencia (6, 7, 8, 9) de cada elemento de rodillo o cilíndrico (2, 3, 4) se encuentran dispuestos, directa o indirectamente en un elemento soporte (13) del elemento de rodillo o cilíndrico (2, 3, 4)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/006741.

Solicitante: SMS SIEMAG AG.

Nacionalidad solicitante: Alemania.

Dirección: EDUARD-SCHLOEMANN-STRASSE 4,40237 DUSSELDORF.

Inventor/es: VON WYL, HORST, ZENZ,ULRICH, MONSTERS,FRANK.

Fecha de Publicación: .

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B22D11/128B

- B22D11/20G

Clasificación PCT:

- B22D11/128 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › para retirarlas.

- B22D11/20 B22D 11/00 […] › de la retirada de barras coladas.

Fragmento de la descripción:

Método y dispositivo para el posicionamiento preciso de una pluralidad de elementos de rodillo o cilíndricos cooperantes.

La presente invención hace referencia a un método para el posicionamiento preciso de una pluralidad de elementos de rodillo o cilíndricos, los cuales cooperan relativamente unos con otros, y los cuales forman parte de un dispositivo de rodillo o de fundición. Además, la presente invención hace referencia a un dispositivo de rodillo o de fundición con una pluralidad de elementos de rodillo o cilíndricos cooperantes.

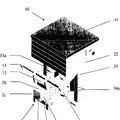

Particularmente en el caso de instalaciones de fundición continua, es necesario ajustar con la mayor precisión posible una cierta cantidad de elementos de rodillo o cilíndricos, los cuales cooperan relativamente unos con otros, con lo cual, los elementos cilíndricos ajustados forman una sección curva de la fundición para el metal a fundir en la fundición continua.

Para efectuar el ajuste, es un hecho conocido el determinar la posición de cada elemento por separado a través de mediciones con teodolitos, equialtímetros, así como con andamios de cuerda. Con ello se hace referencia, generalmente, a marcas de referencia, las cuales no son fijas, respecto a la línea de referencia de medición ideal, es decir, por lo general a la línea de paso del borde de salida de la barra, (expansión térmica, asiento de cimientos). Cada medición por separado proporciona, respectivamente, sólo dos de tres coordenadas espaciales de un punto de medición. La determinación completa de un punto en el espacio tiene lugar a través de correlación cruzada, la cual, por lo general, se efectúa de forma manual utilizando una calculadora.

Para efectuar un control después de la medición visual se miden con frecuencia, de forma adicional, las transiciones de los segmentos mediante plantillas. De este modo, se muestran frecuentemente discrepancias entre los resultado esperados a partir del plano teórico del cilindro, es decir, de las posiciones teóricas previstas, de los resultado de medición determinados y de los resultados de control.

Para alcanzar un equilibrio óptimo de las posiciones por separado de un elemento de rodillo o cilíndrico (posición ideal - medición - control), se requiere una gran inversión. Por lo general, el ajuste de todos los elementos cilíndricos de una instalación de fundición continua dura alrededor de dos semanas. Además, no siempre pueden evitarse por completo ajustes que presenten errores, a causa de los cuales se originan problemas en cuanto a la calidad y limitaciones en la producción. Igualmente elevados son los costes secundarios de un ajuste insuficiente de los elementos cilíndricos por separado de la instalación de fundición continua.

Para eliminar las posiciones erróneas detectadas de los elementos cilíndricos, en particular de errores en la transición de la curva, a través de los así llamados ajustes posteriores, los elementos cilíndricos (segmentos) por separado deben ser apartados mediante una grúa o un manipulador y ubicados en otro lugar alejado. A continuación, son desmontados los paquetes de chapa revestida a utilizar para el posicionamiento y cambiados de sitio, así como nuevamente montados y fijados. Después de esto, el segmento puede ser nuevamente montado. Puesto que frecuentemente sólo se dispone de una grúa o de un manipulador, deben ajustarse todos los segmentos uno después del otro. La inversión de tiempo por segmento asciende como mínimo a dos a tres horas, con lo cual, especialmente en el caso de construcciones nuevas o después de remodelaciones, se requiere el ajuste de hasta 15 segmentos por barra.

En la solicitud FR 26 44 715 se emplea un haz láser para el ajuste de una pluralidad de cilindros de una instalación de fundición, con lo cual la distancia de cada elemento del dispositivo es determinada por un haz láser. El haz láser, de este modo, sirve casi como plomada. La solicitud US 4.298.281 presenta una solución similar.

En la solicitud DE 101 60 636 A1 se describe un método para la alineación de un espacio hueco de fundición en una guía de cilindros de una instalación de fundición continua. Para posibilitar en forma sencilla la medición, la determinación de defectos y el inicio de la fundición sin perturbaciones, se prevé que el espacio hueco de fundición sea alineado antes del inicio de la fundición conforme a un desarrollo ideal del espesor de la barra mediante un sistema odométrico de medición. Después del inicio de la fundición, un espacio hueco de la fundición, continuo y rebajado libre de grietas, es ajustado bajo carga de funcionamiento. En esta solución no se revelan medidas especiales para la instalación de los segmentos por separado de la instalación de fundición.

La solicitud JP 55070706 A revela una medición de la distancia de los cilindros de una instalación de fundición continua a lo largo de la sección curva de la fundición para la evaluación del ajuste de los cilindros.

La solicitud US 3.831.661 prevé, durante el ajuste de una pluralidad de segmentos de un dispositivo de fundición continua, que los segmentos por separado estén provistos de marcas de referencia, en los cuales puede colocarse una plantilla para poder evaluar la posición relativa de los segmentos contiguos.

Otras soluciones relativas al ajuste de dos partes de una máquina una con otra, en particular de cilindros, se conocen por las solicitudes EP 0 075 550 B1, EP 222 732 B1, EP 0 868 649 B1, FR 2 447 764 A, CH 583 598 y DE-AS 27 20 116.

Puede afirmarse, por tanto, que las desventajas de los métodos y los correspondientes dispositivos existentes para el ajuste, así como el alineamiento de elementos de rodillo y cilíndricos de dispositivos de rodillo o de fundición, residen en que los tiempo requeridos para el ajuste, así como alineamiento, son muy prolongados, en particular después de remodelaciones o de trabajos de mantenimiento de las instalaciones. La disponibilidad de las instalaciones es, de forma análoga, reducida, lo cual conduce a altos costes operativos. Además, la exactitud con la cual puede llevarse a cabo el ajuste de los elementos es parcialmente insuficiente, de modo que, a consecuencia de esto, tampoco la calidad de producción es la óptima. A su vez, si el ajuste de los elementos en la relación de unos con otros no es óptimo, el proceso presenta una confiabilidad muy reducida y es muy propenso a presentar errores.

Las diversas soluciones presentes en el estado de la técnica aportan, por tanto, resultados mejorados sólo en forma parcial, por lo cual no son suficientes para una producción de alta calidad, así como tampoco para un ajuste rápido y eficiente de los elementos de rodillo o cilíndricos.

A la luz de las soluciones descritas anteriormente para el ajuste de los elementos de rodillo o cilíndricos de dispositivos de rodillo o de fundición, es objeto de la presente invención el perfeccionar un método y un dispositivo de la clase antes mencionada, de modo tal que las mencionadas desventajas sean eliminadas. El ajuste, así como el ajuste posterior de los segmentos debe, por tanto, ser posible de un modo considerablemente más sencillo y exacto. De este modo, debe poderse ahorrar una parte fundamental del tiempo requerido para ello hasta el momento.

Este objeto se alcanzará, conforme al método, a través de la presente invención, de modo que la distancia entre al menos tres puntos de referencia dispuestos directa o indirectamente en cada elemento de rodillo o cilíndrico y el instrumento de medición, es medida mediante el instrumento de medición y, en función de los resultados de medición, en cada elemento de rodillo o cilíndrico, son accionados elementos de ajuste de modo tal, que las distancias entre los puntos de referencia y el instrumento de medición coinciden lo mejor posible con los valores predeterminados, con lo cual los puntos de referencia de cada elemento de rodillo o cilíndrico se encuentran dispuestos, directa o indirectamente en un elemento soporte del elemento de rodillo o cilíndrico.

Mediante la precisión de al menos tres puntos de referencia por cada elemento de rodillo o cilíndrico, es posible determinar en forma sencilla la posición espacial y el ajuste de un elemento de rodillo o cilíndrico y, a través del accionamiento de los elementos de ajuste, modificar la posición determinada de modo tal que se alcance una posición óptima de cada segmento por separado.

Preferentemente se prevé para esto, que se implemente el método para un ajuste preciso de los segmentos de una instalación de fundición continua. En este caso, el instrumento...

Reivindicaciones:

1. Método para el posicionamiento preciso de una pluralidad de elementos de rodillo o cilíndricos (2, 3, 4), los cuales cooperan relativamente unos con otros, y los cuales forman parte de un dispositivo de rodillo o de fundición (1), caracterizado porque, la distancia y/o el ángulo (a6, a7, a8, a9; a6, a7, a8, a9) entre al menos tres puntos de referencia (6, 7, 8, 9) dispuestos directa o indirectamente en cada elemento de rodillo o cilíndrico (2, 3, 4) y el instrumento de medición (5), es medida mediante el instrumento de medición (5) y porque, en función de los resultados de medición, en cada elemento de rodillo o cilíndrico (2, 3, 4), elementos de ajuste (10, 11, 12) son accionados de modo tal, que las distancias (a6, a7, a8, a9) entre los puntos de referencia (6, 7, 8, 9) y el instrumento de medición (5) coinciden lo mejor posible con los valores predeterminados, con lo cual los puntos de referencia (6, 7, 8, 9) de cada elemento de rodillo o cilíndrico (2, 3, 4) se encuentran dispuestos, directa o indirectamente en un elemento soporte (13) del elemento de rodillo o cilíndrico (2, 3, 4).

2. Método conforme a la reivindicación 1, caracterizado porque, para la orientación precisa de los segmentos (2, 3, 4), se utiliza una instalación de fundición continua.

3. Método conforme a la reivindicación 2, caracterizado porque, el instrumento de medición (5) se encuentra dispuesto en el punto central (M) de la sección curva de la fundición (14).

4. Método conforme a una de las reivindicaciones 1 a 3, caracterizado porque, con el instrumento de medición (5), son medidos más puntos de referencia (6, 7, 8, 9) que los requeridos para un posicionamiento unívoco de los elementos de rodillo o cilíndricos (2, 3, 4) y porque el accionamiento de al menos una parte de los elementos de ajuste (10, 11, 12) tiene lugar conforme a una función diferencial formada por todos los puntos de medición.

5. Método conforme a la reivindicación 4, caracterizado porque, la función diferencial es una función de regresión.

6. Método conforme a la reivindicación 5, caracterizado porque, la función de regresión es lineal.

7. Método conforme a la reivindicación 5, caracterizado porque, la función de regresión es cuadrática.

8. Dispositivo de rodillo o de fundición (1) con una pluralidad de elementos de rodillo o cilíndricos (2, 3, 4), los cuales cooperan unos con otros, caracterizado porque, cada elemento de rodillo o cilíndrico (2, 3, 4) presenta un elemento soporte (13), en el cual se encuentran dispuestos, directa o indirectamente, al menos tres puntos de referencia (6, 7, 8, 9), con lo cual, en el dispositivo de rodillo o de fundición (1) puede ser colocado además un instrumento de medición (5), el cual es adecuado para efectuar mediciones de distancias y/o de ángulos (a6, a7, a8, a9; a6, a7, a8, a9) entre sí, así como entre una dirección predeterminada y los puntos de referencia (6, 7, 8, 9).

9. Dispositivo de rodillo o de fundición conforme a la reivindicación 8 caracterizado porque, los elementos de rodillo o cilíndricos (2, 3, 4) son segmentos de una instalación de fundición continua.

10. Dispositivo de rodillo o de fundición conforme a la reivindicación 8 ó 9, caracterizado porque, cada elemento de rodillo o cilíndrico (2, 3, 4) presenta al menos dos cilindros o rodillos (15, 16, 17, 18).

11. Dispositivo de rodillo o de fundición conforme a una de las reivindicaciones 8 a 10, caracterizado porque, el instrumento de medición (5) se encuentra conformado como un láser tracker.

12. Dispositivo de rodillo o de fundición conforme a una de las reivindicaciones 8 a 10, caracterizado porque, el instrumento de medición (5) se encuentra conformado como un taquímetro.

13. Dispositivo de rodillo o de fundición conforme a una de las reivindicaciones 8 a 12, caracterizado porque, los puntos de referencia (6, 7, 8, 9) se encuentran conformados como esferas de medición, las cuales se encuentran dispuestas directa o indirectamente en el elemento soporte (13).

14. Dispositivo de rodillo o de fundición conforme a una de las reivindicaciones 8 a 13, caracterizado porque, en cada elemento soporte (13) se encuentran dispuestos elementos de ajuste (10, 11, 12), con los cuales el elemento soporte (13) puede ser posicionado con respecto a su alojamiento (19).

15. Dispositivo de rodillo o de fundición conforme a la reivindicación 14, caracterizado porque, los elementos de ajuste (10, 11, 12) permiten un desplazamiento de traslación del elemento soporte (13) con respecto a su alojamiento (19) en al menos una dirección espacial (x, y).

16. Dispositivo de rodillo o de fundición conforme a la reivindicación 14 ó 15, caracterizado porque, los elementos de ajuste (10, 11, 12) permiten una rotación del elemento soporte (13) con respecto a su alojamiento (19) en torno a un eje espacial (a, ß).

17. Dispositivo de rodillo o de fundición conforme una de las reivindicaciones 14 a 16, caracterizado porque, los elementos de ajuste (10, 11, 12) son pies de máquinas, los cuales presentan al menos un elemento de cuña.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA COLADA CONTINUA DE UNA BARRA METALICA, del 18 de Junio de 2010, de SMS SIEMAG AG: Procedimiento para la colada continua de una barra metálica , en el que la barra colada abandona hacia abajo una coquilla en posición […]

PROCEDIMIENTO PARA LA COLADA CONTINUA DE UNA BARRA METALICA, del 18 de Junio de 2010, de SMS SIEMAG AG: Procedimiento para la colada continua de una barra metálica , en el que la barra colada abandona hacia abajo una coquilla en posición […]

INSTALACION DE COLADA CONTINUA ASI COMO UN PROCEDIMIENTO PARA LA COLADA CONTINUA, del 7 de Enero de 2010, de CONCAST AG: Instalación de colada continua para productos largos de acero, con una coquilla , desde la que se cuela de manera continua una barra de colada que presenta […]

INSTALACION DE COLADA CONTINUA ASI COMO UN PROCEDIMIENTO PARA LA COLADA CONTINUA, del 7 de Enero de 2010, de CONCAST AG: Instalación de colada continua para productos largos de acero, con una coquilla , desde la que se cuela de manera continua una barra de colada que presenta […]

Dispositivo y método para la reducción suave de productos metálicos de sección circular, del 15 de Julio de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Dispositivo de reducción suave de un producto de colada hecho de metal con una sección circular que presenta un núcleo líquido o parcialmente […]

Procedimiento y aparato para la fabricación de productos metálicos largos en una colada continua, del 4 de Septiembre de 2019, de Primetals Technologies Germany GmbH: Procedimiento para la fabricación de un producto metálico largo en una planta de colada continua, en el que dicho producto sigue […]

Procedimiento para el funcionamiento de una guía de barra en una instalación de colada continua y correspondiente guía de barra, del 4 de Julio de 2019, de SMS group GmbH: Procedimiento para el funcionamiento de una guía de barra en una instalación de colada continua para la colada de metales líquidos, presentando la guía de […]

Método de colada continua de acero, del 5 de Marzo de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de colada continua de acero en el que se moldea un planchón que tiene una sección transversal rectangular al mismo tiempo que se provoca una vibración en el […]

Equipo de colada y método de colada utilizando mismo, del 12 de Diciembre de 2018, de POSCO: Una instalación de colada que comprende: una unidad (1a) de colada que comprende una unidad de alojamiento configurada para acomodar […]

Aparato y método para la producción de productos metálicos largos, del 15 de Noviembre de 2018, de Primetals Technologies Austria GmbH: Aparato para la producción de productos metálicos alargados, tales como barras, varillas o similares, comprendiendo dicho aparato: - un laminador que comprende […]