Recipiente metalúrgico y procedimiento para la fabricación de una pared del recipiente.

Recipiente metalúrgico con un espacio hueco para el tratamiento de un primer metal líquido o para la licuación de un metal,

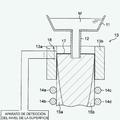

en el que el recipiente comprende una pared refrigerable (1) con un lado caliente dirigido hacia el espacio hueco y con un lado frío alejado del espacio hueco de un segundo metal y en el que la pared (1) está equipada en la zona del lado caliente con guías de ondas de luz (5, 6, 7) dispuestas cerca de la superficie para la detección de datos del recipiente metalúrgico o del primer metal, en el que las guías de ondas de luz (5, 6, 7) están introducidas en ranuras (2, 3, 4; 28), que están practicadas desde el lado caliente en la pared (1) y las ranuras (2, 3, 4; 28) están cerradas con las guías de ondas de luz introducidas a través de pieza de relleno (8, 9, 10; 27) sobre el lado caliente, caracterizado porque las ranuras (2, 3, 4; 28) presentan una sección transversal que se estrecha hacia su fondo de ranura (25).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/050254.

Solicitante: SMS SIEMAG AG.

Nacionalidad solicitante: Alemania.

Dirección: EDUARD-SCHLOEMANN-STRASSE 4 40237 DUSSELDORF ALEMANIA.

Inventor/es: LIEFTUCHT,DIRK, ARZBERGER,MATTHIAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Control o regulación de las operaciones o del funcionamiento.

- B22D11/18 B22D 11/00 […] › de la operación de colada (B22D 11/20 tiene prioridad).

- B22D11/20 B22D 11/00 […] › de la retirada de barras coladas.

- B22D2/00 B22D […] › Instalación de dispositivos indicadores o de medida, p. ej. de la temperatura o de la viscosidad del metal en fusión.

- B22D41/00 B22D […] › Recipientes de mantenimiento de un baño en fusión, p. ej. cucharas, artesas de colada, fosos de colada o sistemas análogos (B22D 39/00, B22D 43/00 tiene prioridad).

- F27B3/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de control, de vigilancia, de alarma o dispositivos similares.

- F27D19/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Disposición de los dispositivos de control.

- F27D21/00 F27D […] › Disposición de los dispositivos de vigilancia; Disposición de los dispositivos de seguridad.

PDF original: ES-2523772_T3.pdf

Fragmento de la descripción:

Recipiente metalúrgico y procedimiento para la fabricación de una pared del recipiente

La invención se refiere a un recipiente metalúrgico con un espacio hueco para el tratamiento de un primer metal líquido o para la licuación de un metal, en el que el recipiente comprende una pared refrigerable con un lado caliente dirigido hacia el espacio hueco y con un lado frío alejado del espacio hueco de un segundo metal y en el que unas guías de ondas de luz están introducidas para la detección de datos del recipiente metalúrgico o del primer metal en la pared del recipiente. En este caso, el primer metal es especialmente acero, pero puede ser también otro metal. El segundo metal es especialmente cobre, pero se puede prever también otro metal. La invención se refiere, además, a la utilización de guías de ondas de luz en una pared del recipiente así como a un procedimiento para la fabricación de la pared para el recipiente metálico.

Para la generación de acero se conocen una serie de dispositivos, que procesan en el camino desde el alto horno y el convertidor hierros brutos líquidos, predominantemente calientes, en combinación con chatarra, mineral, hierro esponjoso y otros materiales de aportación. De la misma manera se emplean recipientes de fundición, por ejemplo hornos eléctricos de arco voltaico, en los que se utilizan predominantemente materiales de aportación fríos o precalentados como chatarra y hierro esponjoso. Tanto las coquillas como también los hornos de arco voltaico y otros dispositivos para la fundición o almacenamiento de metal fundido se designan como recipientes metalúrgicos.

En los documentos DE 1 28 6 57 A1, DE 1 28 29 742 A1 y DE 1 28 6 32 A1 se describe la medición de la temperatura en una coquilla de una instalación de fundición con la ayuda de un procedimiento de medición de fibra óptica. En este caso se emplean sensores para la medición de la temperatura en al menos una placa de cobre en la pared de la coquilla. Los sensores están conectados con un sistema de detección de la temperatura.

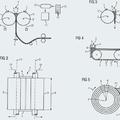

Como sensores se emplean guías de ondas de luz, a través de la cuales se conduce luz láser. Sobre el lado exterior de las placas de cobres están formadas unas ranuras, en las que están tendidas las guías de ondas de luz. La detección de la temperatura por medio de guías de onda de luz posibilita un gasto de cables considerablemente más reducido que la utilización de termo elementos en la coquilla. Además, se necesita considerablemente menos gato de trabajo y de costes para la instalación de las fibras en la placa de cobre de la coquilla. La utilización de las guías de ondas de luz posibilita, además, una resolución local más eleva que la que se puede conseguir en el caso de la utilización de termo elementos, que están insertados en taladros. Una guía de ondas de luz puede sustituir a más de cien termo elementos junto con los cables correspondientes.

Las guías de ondas de luz están tendidas, por ejemplo, en forma de meandro entre los canales de refrigeración sobre el lado trasero, es decir, sobre el lado frío, de una placa de cobre de una coquilla en ranuras. Las guías de ondas de luz pueden estar fundida por medio de resina fundida en las ranura. También se conoce un cierre por medio de otros componentes o por medio de capas aplicadas galvánicamente.

Se conoce a partir del documento DE 1 28 6 965 A1 un procedimiento para la determinación de una medida de radiación para una radiación térmica que procede desde un arco voltaico que arde entre un electrodo y la colada en un horno de arco voltaico para la fabricación de metal líquido, en general acero, que se emplea cuando la radiación incide sobre una delimitación del horno de arco voltaico.

En el horno de arco voltaico se fabrica metal líquido que resulta a partir de un material sólido fundido, tal vez chatarra o hierro reducido, utilizando otros materiales de aportación. A tal fin se introduce por medio de uno o varios electrodos energía para la fundición del material de fundición en el horno de arco voltaico, en general, en forma de un arco voltaico entre el electrodo y el material de fundición. Para que se pueda realizar la fundición de la manera más eficiente posible, se trata de introducir, a ser posible, toda la energía preparada por el arco voltaico en el material de fundición. Como material de fundición se entiende en este caso material sólido de fundición, metal líquido y/o también escoria.

En virtud del modo de funcionamiento habitual en los hornos de arco voltaico actuales, sin embargo, puede suceder que el arco voltaico arda libremente durante el proceso de fundición, es decir, que la radiación térmica generada por el arco voltaico, que se configura entre el electrodo y el material de fundición, llega en gran medida a una delimitación del horno de arco voltaico, en particular una pared refrigerada del horno de arco voltaico. De esta manera se incrementa el consumo de energía del horno, de manera que, por una parte, reintroduce energía del horno de arco voltaico solamente en una extensión reducida en el material de fundición y, por otra parte, dado el caso, debe elevarse la potencia de refrigeración para la refrigeración de las paredes del horno, para proteger las duelas de la pared/cobre.

En el procedimiento conocido, se detecta una corriente de electrodos alimentada al electrodo, de manera que se detectan oscilaciones del sonido estructural del horno de arco voltaico y a partir de la corriente de electrodos detectada se calcula una señal de evaluación de la corriente asociada a una gama de frecuencia de la corriente de electrodos detectada, de manera que a partir de las oscilaciones detectadas el sonido estructural se calcula una

señal de evaluación de las oscilaciones, que está asociada a una gama de frecuencia de las vibraciones del sonido estructural. En este caso se forma como medida para la oscilación térmica un cociente de la señal de evaluación de la oscilación y la señal de evaluación de la corriente para al menos una frecuencia común a la corriente de electrodos detectada y a las oscilaciones del sonido estructural detectadas, para calcular la medida de la radiación.

En una pared o en los paneles del recipiente del horno, es decir, en la delimitación exterior del recipiente del horno están dispuestos sensores de sonido estructural para la detección de oscilaciones en el recipiente del horno. Las señale, que son transmitidas desde ellos, son conducidas con preferencia, al menos parcialmente, a través de un conductor de guía de ondas.

Se conoce instalar guías de onda de luz sobre el lado alejado del espacio hueco que contiene el metal líquido, es decir, el lado frío, de la placas de la pared que están constituida de cobre en ranuras. Durante la introducción desde el lado frío, en el caso de modificaciones de la temperatura, existen con frecuencia tiempos de subida, es decir, los tiempos hasta la consecución de un valor del 68 % del valor de la temperatura a alcanzar, de dos o tres segundos. Tales tiempos de subida largos descalifican las guía de ondas de luz para el cometido de la regulación del nivel de la colada. Por lo tanto, en este caso se alude al empleo de sistemas radiométricos, que utilizan radiación radioactiva, en los que se pueden realizar tiempos de subida desde medio hasta un segundo.

Se conoce a partir del documento JP 9 47855 A, el empleo de guías de ondas de luz sobre el lado interior de paredes de una coquilla de fundición por extrusión. Las guías de ondas de luz están alojadas, respectivamente, en ranuras y están incrustadas en una mezcla de un polvo de óxido de aluminio y una resina epóxido con buena conductividad térmica. La masa de relleno puede estar recubierta con capas de cobre y níquel.

El cometido de la invención es mejorar un recipiente metalúrgico conocido del tipo mencionado al principio, la utilización de guías de ondas de luz en una pared del recipiente y un procedimiento conocido para la fabricación de una pared para el recipiente, de tal manera que se posibilita una detección exacta de datos de la temperatura y de datos de la dilatación, con respecto al recipiente y al material en el recipiente.

De acuerdo con la invención, este cometido se soluciona como se indica en las reivindicaciones 1, 12 y 14 de la patente, respectivamente.

El concepto de "recipiente metalúrgico" comprende en el sentido de la presente invención todos los tipos de recipientes metalúrgicos, también hornos de colada, en particular hornos eléctricos de arco voltaico, y también coquillas, en particular para fundición por extrusión.

El concepto de "pared" comprende en el sentido de la presente invención también elementos de pared individuales, por ejemplo placas de... [Seguir leyendo]

Reivindicaciones:

1.- Recipiente metalúrgico con un espacio hueco para el tratamiento de un primer metal líquido o para la licuación de un metal, en el que el recipiente comprende una pared refrigerable (1) con un lado caliente dirigido hacia el espacio hueco y con un lado frío alejado del espacio hueco de un segundo metal y en el que la pared (1) está equipada en la zona del lado caliente con guías de ondas de luz (5, 6, 7) dispuestas cerca de la superficie para la detección de datos del recipiente metalúrgico o del primer metal, en el que las guías de ondas de luz (5, 6, 7) están introducidas en ranuras (2, 3, 4; 28), que están practicadas desde el lado caliente en la pared (1) y las ranuras (2, 3, 4; 28) están cerradas con las guías de ondas de luz introducidas a través de pieza de relleno (8, 9, 1; 27) sobre el lado caliente, caracterizado porque las ranuras (2, 3, 4; 28) presentan una sección transversal que se estrecha hacia su fondo de ranura (25).

2.- Recipiente de acuerdo con la reivindicación 1, caracterizado porque las piezas de relleno (8, 9, 1; 27) están constituidas del mismo material que la pared (1).

3.- Recipiente de acuerdo con la reivindicación 1 ó 2, caracterizado porque las ranura (2, 3, 4; 28) presentan una sección transversal esencialmente de forma trapezoidal.

4.- Recipiente de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque las piezas de relleno (8, 9, 1; 27) tienen una sección transversal adaptada a las ranuras (2, 3, 4; 28), en particular una sección transversal igualmente de forma trapezoidal.

5.- Recipiente de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque las piezas de relleno (8, 9, 1; 27) presentan frente a las ranuras (2, 3, 4; 28), en particular en la zona, que se conecta en la superficie de las zonas de la pared adyacente, una inframedida insignificante.

6.- Recipiente de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque las piezas de relleno (8, 9, 1; 27) tienen una anchura de 1 a 2 mm.

7.- Recipiente de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque la pared con las piezas de relleno (8, 9, 1; 27) sobre el lado caliente está recubierta con una capa de níquel o cromo.

8 - Recipiente de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque las guías de ondas de luz (5, 6, 7) están introducidas en las ranuras en tubos envolventes, en particular de metal.

9 - Recipiente de acuerdo con la reivindicación 8, caracterizado porque los tubos envolventes (26) tienen un diámetro de aproximadamente ,5 - 1 mm.

1.- Recipiente de acuerdo con una de las reivindicaciones 1 a 9, caracterizado porque las guías de ondas de luz (5, 6, 7) tienen un diámetro de aproximadamente ,15 mm.

11.- Recipiente de acuerdo con una de las reivindicaciones 8 a 1, caracterizado porque las guías de ondas de luz (5, 6, 7) para la medición de la temperatura están tendidas sueltas en las ranuras (2, 3, 4; 28), taladros o tubos envolventes o están conectadas fijamente para la detección de dilataciones del recipiente metalúrgico puntualmente o sobre toda su longitud con el material que las rodea de la pared, de las piezas de relleno y/o de los tubos envolventes, de manera que los tubos envolventes están conectados para la medición de la dilatación, por su parte, con la pared.

12.- Utilización de una guía de ondas de luz en la pared de un recipiente metalúrgico de acuerdo con una de las reivindicaciones 1 a 11, caracterizada porque la guía de ondas de luz (5, 6, 7) se utiliza para medir la temperatura de la colada de metal del primer metal en el recipiente, o dilataciones del recipiente, de manera que como datos se detectan las curvas de tiempo de la temperatura de la pared del recipiente o de la colada metálica o de las dilataciones del recipiente y se utilizan para la optimización / incremento de la potencia de los electrodos, sin que se dañen las paredes del recipiente, o porque poco antes de alcanzar el límite de fallo, en virtud de los valores de medición de las guías de ondas de luz se limita la potencia de los electrodos.

13 - Utilización de acuerdo con la reivindicación 12, caracterizada porque la curva de tiempo de las dilataciones medidas del recipiente representa el comportamiento de vibración del recipiente.

14.- Procedimiento para la fabricación de una pared de un recipiente metalúrgico, en el que la pared (1) presenta un lado caliente y un lado frío, en el que se introducen unas guías de ondas de luz (5, 6, 7) para la detección de datos en la pared en ranuras (2, 3, 4; 28), en el que la introducción de las guías de ondas de luz comprende las siguientes etapas:

formación de las ranuras (2, 3, 4; 28) en la pared (1) a través de erosión del material, en particular por medio de fresado, e

introducción en las guía de ondas de luz (5, 6, 7) en las ranuras (2, 3, 4; 28),

caracterizado por el cierre de las ranuras (2, 3, 4; 28) sobre el lado caliente por medio de piezas de relleno (8, 9, 1; 27), de manera que las pieza de relleno (8, 9, 1; 27) se conectan por medio de soldadura de fricción, en particular por medio de soldadura de fricción y agitación, con el material de la pared.

Patentes similares o relacionadas:

Equipo para colada continua o semicontinua de metal con disposición de llenado de metal mejorada, del 8 de Enero de 2020, de NORSK HYDRO ASA: Un aparato para colada continua o semicontinua de metal a baja presión, en particular colada con enfriamiento directo (ED), de objetos alargados […]

Aparato, método y programa para detectar el nivel de la superficie de metal fundido en un molde de fundición continua, del 26 de Junio de 2019, de NIPPON STEEL CORPORATION: Un aparato para detectar un nivel de la superficie de metal fundido en un molde de fundición continua,

comprendiendo el aparato:

un medio de adquisición de temperatura […]

Aparato, método y programa para detectar el nivel de la superficie de metal fundido en un molde de fundición continua, del 26 de Junio de 2019, de NIPPON STEEL CORPORATION: Un aparato para detectar un nivel de la superficie de metal fundido en un molde de fundición continua,

comprendiendo el aparato:

un medio de adquisición de temperatura […]

Sensor y procedimiento de medición del nivel de la superficie de un metal en fase líquida, del 21 de Marzo de 2019, de Avemis: Sensor de medición del nivel de la superficie de un metal en fase líquida para una instalación de colada continua que comprende una lingotera que tiene una cara superior […]

Método para colada de forma continua de barra con sección transversal pequeña, del 21 de Enero de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método para colada de forma continua de una barra con una sección transversal pequeña en la que la barra tiene un área de sección transversal de no más de 500 […]

Método de colada continua de acero, del 26 de Diciembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de colada continua de un acero que especifica un modo para aplicar corriente a una bobina electromagnética de doble propósito , que comprende: […]

Entrega intermitente de metal fundido, del 3 de Octubre de 2018, de NOVELIS, INC.: Un método para variar la tasa de entrega de metal fundido en un proceso de colada, que comprende:

proporcionar un aparato de molde, el aparato de molde incluye:

[…]

Entrega intermitente de metal fundido, del 3 de Octubre de 2018, de NOVELIS, INC.: Un método para variar la tasa de entrega de metal fundido en un proceso de colada, que comprende:

proporcionar un aparato de molde, el aparato de molde incluye:

[…]

Modelización de una instalación de colada continua, del 23 de Diciembre de 2015, de SIEMENS AKTIENGESELLSCHAFT: Método de determinación para el grosor (d) y/o la temperatura (T') de una banda metálica moldeada mediante un dispositivo de colada, la […]

Modelización de una instalación de colada continua, del 23 de Diciembre de 2015, de SIEMENS AKTIENGESELLSCHAFT: Método de determinación para el grosor (d) y/o la temperatura (T') de una banda metálica moldeada mediante un dispositivo de colada, la […]

Dispositivo para medir el espesor de la escoria, del 18 de Marzo de 2015, de Avemis S.A.S: Dispositivo automático para medir el espesor de una escoria en la superficie de un metal líquido dado que está contenido en un recipiente metalúrgico, […]