METODO Y APARATO PARA CONFORMAR UN RECIPIENTE DE ACERO A PRESION, DICHO RECIPIENTE DE ACERO A PRESION Y UNA PREFORMA DEL MISMO.

Método para la conformación de un recipiente de acero (1, 9), tal como un recipiente a presión, que tiene un extremo abierto (6) con reborde, que comprende las etapas de:

i) proporcionar una copa de acero (11);

ii) someter a embutición profunda la copa de acero (11) hasta una preforma de recipiente embutida (12);

iii) someter a embutición fina el cuerpo (2, 94) de la preforma de recipiente embutida (12); caracterizado porque el extremo libre (15) de la preforma de recipiente embutida (13) se recorta por apriete; y

iv) rebordear un extremo abierto de la preforma de recipiente embutida y recortada (14) mediante la conformación de un reborde previo (16, 18, 76) y mediante el rebordeado del reborde previo (16, 18, 76) hasta un reborde alargado (4, 19, 87)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06076483.

Solicitante: IMPRESS GROUP B.V..

Nacionalidad solicitante: Países Bajos.

Dirección: ZUTPHENSEWEG 51051,7418 AH DEVENTER.

Inventor/es: ROETERDINK, JOHAN, WILLEM.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Julio de 2006.

Fecha Concesión Europea: 5 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B21D22/21 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › sin mantener el borde de las piezas.

- B21D51/24 B21D […] › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de depósitos de alta presión, p. ej. calderas, botellas de gas.

- B21D51/26B

- B65D83/14L

Clasificación PCT:

- B01J3/04 B […] › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 3/00 Procedimientos que utilizan una presión superior o inferior a la presión atmosférica para obtener modificaciones químicas o físicas de la materia; Aparatos a este efecto (recipientes a presión para contener o almacenar gases comprimidos, licuados o solidificados F17C). › Recipientes bajo presión, p. ej. autoclaves.

- B21D51/24 B21D 51/00 […] › de depósitos de alta presión, p. ej. calderas, botellas de gas.

- B21D51/26 B21D 51/00 […] › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

- B65D1/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

- F16J12/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16J PISTONES; CILINDROS; RECIPIENTES A PRESION EN GENERAL; JUNTAS DE ESTANQUEIDAD. › Recipientes a presión en general (sus tapas F16J 13/00; para aplicaciones particulares, véanse las subclases apropiadas, p. ej. B01J, F17C, G21C).

- G21C13/00 FISICA. › G21 FISICA NUCLEAR; TECNICA NUCLEAR. › G21C REACTORES NUCLEARES (reactores de fusión, reactores híbridos fisión-fusión G21B; explosivos nucleares G21J). › Vasijas de presión; Vasijas de contención; Contención en general.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método y aparato para conformar un recipiente de acero a presión, dicho recipiente de acero a presión y una preforma del mismo.

La presente invención se refiere a un método y un aparato para conformar un recipiente de acero, a dicho recipiente de acero y una preforma de recipiente de acero por tanto y además a un recipiente provisto en su extremo abierto con una unidad de dispensación o cierre.

Estos recipientes se pueden utilizar como recipiente a presión, por ejemplo para la distribución de aerosoles, productos alimenticios tales como aderezos, mezclas de gases con olor dulce y similares. La presión en dicho recipiente a presión puede variar desde 1 a 30 bar, en particular, de 10 a 20 bar. Estos recipientes a presión se hacen normalmente de aluminio.

En la actualidad, existe una tendencia al uso de acero en vez de aluminio. La producción de recipientes hechos de acero es problemática. Por razones de que el recipiente se va a hacer empezando a partir de una copa de acero o chapa de acero. La copa de acero será conformada en una preforma de recipiente y se le proporcionará un reborde y, opcionalmente, un extremo libre con forma de cuello en el que se forma el reborde. Sobre este reborde se va a agarrar un cierre o unidad dispensadora. Todas estas manipulaciones que empiezan a partir de chapa de acero o una copa de acero necesitan que el metal sea adecuado para ser sometido a operaciones que conformación que provocan a un adelgazamiento de la pared de la copa del acero y la expansión radial adicional y la reducción del diámetro durante las operaciones de rebordeado y/o de formación de cuello.

El documento US 4.711.611 se refiere a un método y un aparato para la fabricación de un cuerpo de lata. Empezando a partir de una pieza inicial y utilizando un método conocido como método de "embutido-estirado-planchado" o método de "embutido-reembutido" se conforma un recipiente. A fin de evitar la aparición de orejetas en el borde superior del cuerpo de lata terminado la pieza inicial se selecciona apropiadamente con respecto a los granos del material. Después de embutir el cuerpo, el cuerpo se plancha y el borde superior de la pared cilíndrica formada se recorta con el fin de proporcionar un borde uniforme. A esto la preforma de recipiente se somete a la acción de un rodillo de recorte que se mueve sobre la superficie y alrededor de la circunferencia del extremo libre del recipiente. Esto da lugar a tensiones residuales que se extienden en dirección tangencial y en una dirección en espiral. Esto da lugar a la espiralización del extremo libre. Además este recorte dará lugar a la formación de fragmentos de acero afilados en el extremo libre recortado o fragmentos independientes de acero afilados que puedan lesionar al usuario del método y del aparato.

La presente invención tiene por objetivo proporcionar un método para la formación de un recipiente de acero, tal como un recipiente a presión, dicho recipiente cumple con los requisitos para el recipiente y la preforma de recipiente en relación a la formación a bajas variaciones de dimensiones, fallo de material de acero o herramientas de conformación, y finalmente a los requisitos de que los recipientes de acero deben ser producidos a una velocidad razonable, tal como 500-2000 recipientes de acero por minuto.

Según un primer aspecto de la presente invención se proporciona un método para la formación de un recipiente de acero, tal como un recipiente a presión, que tiene un extremo abierto con reborde, según la reivindicación 1.

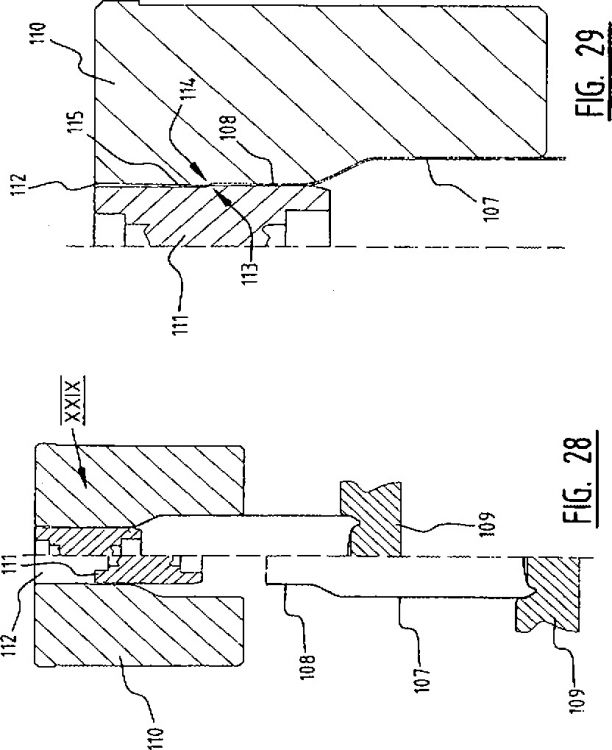

El método según la invención comprende dos operaciones críticas de conformación que son una embutición profunda y la posterior embutición fina. En la operación de embutición profunda se conforma la preforma de recipiente en un aumento de la altura de la copa, un diámetro decreciente de copa y un espesor decreciente del cuerpo. La preforma de recipiente formada después de la embutición profunda no es adecuada para una operación posterior de rebordeado en la que se rebordea el extremo abierto del recipiente embutido. El material de acero falla debido a la formación de grietas y rebordes irregulares con una gran variación de las dimensiones del reborde. Sin embargo, si la preforma de recipiente de embutición profunda se somete primero a embutición fina antes del rebordeado, entonces se vencen los problemas de rebordeado descritos anteriormente. La invención se basa en la apreciación de que después de la embutición profunda el cuerpo de la preforma de recipiente embutida no tiene el mismo espesor de material a lo largo de la altura del cuerpo de preforma de recipiente embutida. Empezando desde el fondo de la preforma de recipiente embutida el espesor de la pared del cuerpo aumenta hacia el extremo abierto. Si mediante la embutición fina se reduce el espesor de la pared del cuerpo por lo menos en el extremo abierto (que será sometido a la operación de rebordeado) y se proporciona un espesor de pared sustancialmente constante, entonces el rebordeado de este extremo abierto sometido a embutición fina da lugar a rebordes de buena calidad.

Según la realización preferida la copa de acero utilizada en la operación de embutición profunda se forma a partir de la chapa de acero preferiblemente por embutición (profunda).

Esta operación de embutición profunda se realiza preferentemente en varias etapas de embutición profunda. Durante estas etapas de embutición profunda el diámetro de la pared del cuerpo se disminuye gradualmente mientras que al mismo tiempo la altura de la copa se aumenta gradualmente. El cuerpo de la copa puede tener un espesor igual o ligeramente reducido respecto a la chapa de acero original de la que se forma la copa de acero. Dependiendo de las dimensiones de la preforma de recipiente embutida el número de etapas de embutición profunda es de aproximadamente 2-6 etapas de embutición profunda tal como 3 etapas de embutición profunda.

Por lo general, un recipiente está provisto de un fondo cóncavo que aumenta la fuerza del recipiente en particular a presiones (superiores) que pueden resultar del uso de recipientes que tienen un fondo más delgado (por lo tanto empezando a partir de una chapa de acero más fina). El fondo cóncavo puede ser formado en la preforma de recipiente durante o después de la operación de embutición profunda. La preforma de recipiente embutida tiene un borde libre irregular que puede interferir con las subsiguientes operaciones de conformación. Este extremo libre irregular se elimina mediante recorte por apriete.

La preforma de recipiente embutida al haber sido sometida a embutición profunda y embutición fina del cuerpo ahora podría ser sometida ahora a la operación de rebordeado durante la que se forma un primer reborde previo y posteriormente el reborde previo se conforma hasta un reborde alargado. El reborde debe tener dimensiones substancialmente constantes por razones que en este reborde se va a agarrar el cierre o la unidad dispensadora con lo que se va a formar un cierre hermético.

De acuerdo con una realización preferida una zona de extremo libre de la preforma de recipiente embutida se somete a la formación de un cuello de manera que el reborde formado posteriormente reside dentro de una envoltura imaginaria del cuerpo de recipiente. En otras palabras, el diámetro exterior del reborde es más pequeño que el diámetro del cuerpo del recipiente de acuerdo con la invención. La zona de extremo libre se somete a una operación de formación de cuello preferiblemente en forma de varias etapas de formación de cuello que podrían sumar en total de 2-10 etapas de formación de cuello, tal como 7-3 etapas de formación de cuello, tal como 5 ó 6 etapas de formación de cuello. La formación de cuello mediante la que se reduce el diámetro requiere un movimiento hacia el interior del material de la zona de extremo. A fin de controlar tanto como sea posible este movimiento hacia el interior de la zona de extremo durante su formación de cuello es preferible que por lo menos una etapa de formación de cuello comprenda una etapa de formación de cuello con mandril. Durante la formación de cuello con mandril la parte de la zona de extremo sometida a la operación de formación de cuello entra en contacto con el mandril y, apoyada sobre el mandril insertado, se empuja o embute a través de un anillo de formación de cuello. Esto da lugar a una operación de formación de cuello más fiable y a una parte de cuello con menor variación de diámetro y espesor y un bajo número de fallos. Cuando el extremo libre con forma de cuello se va a recortar se pueden utilizar medios giratorios de corte clásicos. Sin embargo, se prefiere recortar...

Reivindicaciones:

1. Método para la conformación de un recipiente de acero (1, 9), tal como un recipiente a presión, que tiene un extremo abierto (6) con reborde, que comprende las etapas de:

2. Método según la reivindicación 1, en el que la copa de acero (11) se proporciona mediante conformación a partir de una chapa de acero (10), preferiblemente mediante embutición.

3. Método según la reivindicación 1 ó 2, en el que la etapa de embutición profunda ii) comprende varias etapas de embutición profunda, preferiblemente 2-6 etapas de embutición profunda, tal como tres etapas de embutición profunda.

4. Método según cualquiera de las reivindicaciones 1-3, en el que la preforma de recipiente (13) está provista de un fondo cóncavo (8, 18) formado durante o después de la etapa de embutición profunda ii).

5. Método según cualquiera de las reivindicaciones 1-4, en el que una zona de extremo libre (32) de la preforma de recipiente embutida se conforma como un cuello, preferiblemente en varias etapas de formación de cuello, tal como 2-10 etapas de formación de cuello.

6. Método según la reivindicación 5, en el que por lo menos una etapa de formación de cuello comprende formación de cuello con mandril.

7. Método según la reivindicación 5 ó 6, en el que el extremo libre (3) con cuello es recortado por apriete.

8. Método según cualquiera de las reivindicaciones 1-7, en el que el acero se recubre en por lo menos una cara con un recubrimiento.

9. Método según la reivindicación 8, en el que por lo menos la zona de extremo libre (32) a la que se le va a dar forma de cuello, se somete a un tratamiento térmico tal como a 100-400ºC, preferiblemente 150-350ºC, tal como 200-300ºC.

10. Método según la reivindicación 9, en el que el tratamiento térmico comprende calentamiento por inducción.

11. Aparato para la formación de un recipiente de acero (5), tal como un recipiente a presión (5), que comprende:

12. Aparato según la reivindicación 11, que comprende una unidad para la conformación de la copa de acero a partir de la chapa de acero.

13. Aparato según la reivindicación 11 ó 12, en el que la unidad de embutición profunda comprende varias subunidades de embutición profunda, preferiblemente 2-6 subunidades de embutición profunda, tal como tres subunidades de embutición profunda.

14. Aparato según cualquiera de las reivindicaciones 11-13, que comprende una unidad para la conformación de un fondo cóncavo (8) en la preforma de recipiente (30).

15. Aparato según cualquiera de las reivindicaciones 11-14, que comprende una unidad (42) de formación de cuello para formar un cuello en una zona de extremo libre de la preforma de recipiente embutida, que comprende preferiblemente varias subunidades de formación de cuello, tal como 2-10 subunidades de formación de cuello.

16. Aparato según la reivindicación 15, en el que la unidad de formación de cuello comprende una subunidad (51) de formación de cuello con mandril.

17. Aparato según la reivindicación 15 ó 16, que comprende una unidad de recorte por apriete para recortar por apriete el extremo libre con forma de cuello.

18. Aparato según cualquiera de las reivindicaciones 11-17, que comprende una unidad de calentamiento para calentar por lo menos la zona de extremo libre (32) a la que se le va a dar forma de cuello.

19. Aparato según la reivindicación 18, en el que la unidad de calentamiento comprende una unidad de calentamiento por inducción.

Patentes similares o relacionadas:

Método para producir un producto moldeado a presión, producto moldeado a presión y dispositivo de prensado, del 22 de Julio de 2020, de NIPPON STEEL CORPORATION: Un método de fabricación de un componente prensado que incluye una chapa superior alargada, una pared (4a, 4b) que tiene un extremo conectado a una parte final en la dirección […]

Método de conformación por prensado de componentes con forma de L, del 3 de Julio de 2019, de NIPPON STEEL CORPORATION: Un método de conformación, que conforma un componente prensado con una forma de L a partir de una chapa metálica elemental (S), teniendo el componente prensado […]

Dispositivo de embutición profunda, del 24 de Abril de 2019, de INVENTIO AG: Dispositivo de embutición profunda para piezas de trabajo formadas onduladas, con una placa de base , con una placa opuesta , con una herramienta […]

Método de conformación en prensa, del 14 de Septiembre de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de conformación en prensa para conformar en prensa un artículo conformado final , el cual comprende una parte de lámina superior , partes de pared vertical […]

Método de fabricación de revestimientos interiores para vasija de presión, del 20 de Enero de 2016, de Luxfer Gas Cylinders Limited: Un método para fabricar un revestimiento interior para uso en una vasija de presión, de tal manera que método comprende las etapas de: (a) Proporcionar […]

Procedimiento y dispositivo para la conformación de una pieza de trabajo, del 17 de Diciembre de 2014, de Leifeld Metal Spinning AG: Procedimiento para la conformación de una pieza de trabajo con un eje central , una zona radialmente interior y una zona […]

Método y aparato para formar una cubierta de lata, del 7 de Octubre de 2013, de CONTAINER DEVELOPMENT, LTD: Aparato para formar una cubierta de lata circular en forma de cazoleta a partir de una chapa metálicaplana con herramientas montadas sobre una prensa […]

Dispositivo para conformar recipientes profundamente embutidos, del 3 de Septiembre de 2013, de Amcor Flexibles Kreuzlingen Ltd: Dispositivo para conformar recipientes profundamente embutidos , que comprende una matriz quepresenta una forma cónica y que coopera con […]

Dispositivo para conformar recipientes profundamente embutidos, del 3 de Septiembre de 2013, de Amcor Flexibles Kreuzlingen Ltd: Dispositivo para conformar recipientes profundamente embutidos , que comprende una matriz quepresenta una forma cónica y que coopera con […]