MAQUINA Y PROCEDIMIENTO PARA EL ENSAMBLAJE RAPIDO DE MATERIALES COMPUESTOS.

Una máquina de intercalación de material compuesto, que comprende:

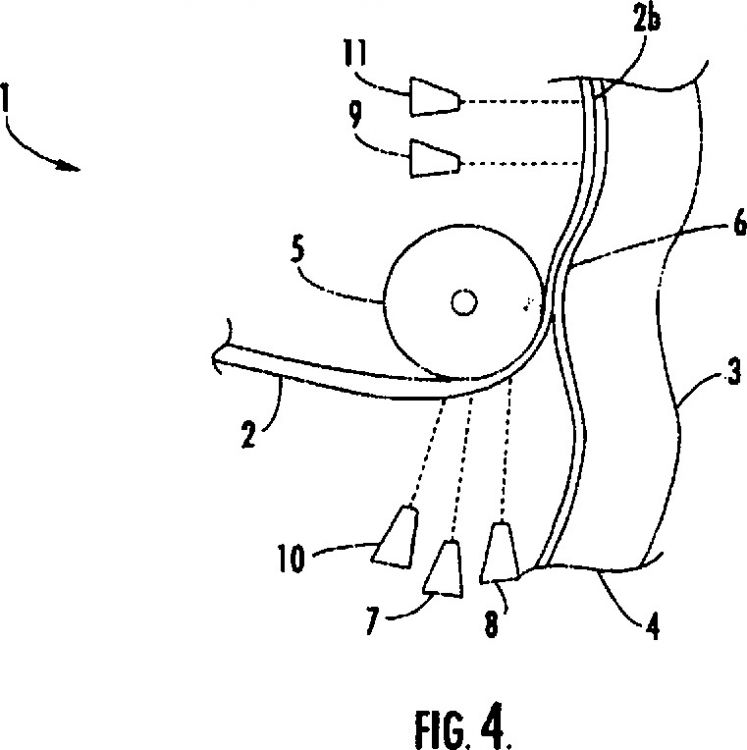

un dispositivo de compactación (5) para prensar la cinta de fibras (2) contra una pieza de trabajo (4) en una región de compactación (6), de tal manera que la cinta de fibras (2) se adapta al contorno de la pieza de trabajo (4) y se adhiere a la misma,

un sistema de inspección (19) para supervisar al menos una de la cinta de fibras (2) y la pieza de trabajo (4), produciendo el sistema de inspección una salida representativa de al menos una característica de al menos una de la cinta de fibras y la pieza de trabajo,

comprendiendo el sistema de inspección (19) un sensor de temperatura (8) para medir una temperatura de al menos una de la cinta de fibras (2) y la pieza de trabajo (4) y para producir una salida representativa de la temperatura medida; y

un controlador (20) capaz de recibir la salida desde el sistema de inspección (19) y de alterar automáticamente al menos un parámetro del sistema que define una característica operativa de la máquina de intercalación de material compuesto en base al mismo, caracterizado por una serie de diodos láser (7) para calentar al menos una cinta de fibras (2) y porque el sistema de inspección (19) comprende, además:

una cámara (9) para recibir imágenes de la cinta de fibras (2) después de que la cinta de fibras (2) ha pasado a través de la región de compactación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03075222.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: P.O. BOX 516, M/C S1003365,ST. LOUIS, MISSOURI 63166-0.

Inventor/es: SCOTT T. HOLMES, MCLLROY,BRUCE E, ENGELBART,ROGER W, LAWTON,STANLEY A.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Enero de 2003.

Fecha Concesión Europea: 14 de Abril de 2010.

Clasificación Internacional de Patentes:

- B23K26/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Vigilancia, p. ej. monitorización, de las piezas.

- B23K26/08E2B

- B29C35/02R

- B29C35/08B

- B29C65/16 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › Rayos láser.

- B29C70/30 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- B29C70/38D

Clasificación PCT:

- B23K26/06 B23K 26/00 […] › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B23K26/073 B23K 26/00 […] › Determinación de la configuración para el punto del láser.

- B23K26/08 B23K 26/00 […] › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- B29C35/02 B29C […] › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C35/08 B29C 35/00 […] › utilizando energía ondulatoria o radiación de partículas.

- B29C65/16 B29C 65/00 […] › Rayos láser.

- B29C70/30 B29C 70/00 […] › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- B29C70/38 B29C 70/00 […] › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

Clasificación antigua:

- B23K26/06 B23K 26/00 […] › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B23K26/073 B23K 26/00 […] › Determinación de la configuración para el punto del láser.

- B23K26/08 B23K 26/00 […] › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- B29C35/02 B29C 35/00 […] › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C35/08 B29C 35/00 […] › utilizando energía ondulatoria o radiación de partículas.

- B29C65/16 B29C 65/00 […] › Rayos láser.

- B29C70/30 B29C 70/00 […] › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- B29C70/38 B29C 70/00 […] › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- B32B31/00

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Máquina y procedimiento para el ensamblaje rápido de materiales compuestos.

Campo de la invención

La invención se refiere a la fabricación de artículos compuestos de una manera acelerada y, más específicamente, a un aparato y método para inspeccionar artículos compuestos durante la fabricación y alterar automáticamente parámetros del sistema en base a ellos de acuerdo con las reivindicaciones 1 y 10.

Antecedentes de la invención

Las estructuras compuestas fabricadas a partir de materiales (se resina) de matriz de polímero reforzado con fibras se fabrican comúnmente para formar progresivamente la estructura con una pluralidad de capas de cinta compuesta fina o estopa, referida en adelante colectivamente como una cinta tendida una capa sobre otra. Típicamente, la operación comienza tendiendo una o más cintas sobre una plantilla o herramienta inicial que tiene una configuración que corresponde generalmente a la forma deseada del artículo a producir. Una cabeza de colocación de la cinta guía una o más cintas continuas sobre la plantilla proporcionando movimiento relativo entre la plantilla y la cabeza, de tal manera que la cabeza se mueve sobre la superficie de la plantilla. La cabeza realiza habitualmente pasos repetidos sobre la plantilla en un patrón definido hasta que el material compuesto está totalmente intercalado. Se forman típicamente pliegues o capas de cinta por medio de pasos continuos de la cabeza sobre la superficie. Normalmente se utiliza un rodillo de compactación para presionar la cinta contra la plantilla o las capas de cinta tendidas anteriormente, referencias colectivamente a continuación como una pieza de trabajo. La compactación facilita la adhesividad de la cinta a la pieza de trabajo.

La cinta, la pieza de trabajo o ambas son calentadas justamente antes de ser compactadas para ablandar la resina y favorecer la adhesividad de la cinta a la pieza de trabajo.

Se pueden formar estructuras compuestas que tienen una forma perfilada intercalando múltiples capas sobre una plantilla perfilada. Alternativamente, pueden producirse estructuras compuestas de geometría variable tendiendo en primer lugar múltiples capas de cinta sobre una plantilla lisa de la manera descrita anteriormente. Después de que se ha conseguido un espesor suficiente, se calienta el material compuesto y posteriormente se endurece en la forma de una plantilla perfilada. Entonces se retira el exceso de material.

Pueden producirse un número de defectos durante la fabricación de estructuras compuestas por un proceso de intercalación automático. Por ejemplo, pueden resultar intersticios entre cintas, solape de cintas o torsiones en las cintas a partir de una variación inesperada de la anchura de la cinta o de la coordinación inadecuada o imprecisa de la colocación de las cintas de fibras. Tales intersticios, solapes y torsiones pueden tener efectos adversos significativos sobre la resistencia y durabilidad del material compuesto resultante. Además, pueden resultar problemas de adhesividad a partir de calentamiento o compactación insuficientes o excesivos. La adhesividad insuficiente incrementa la probabilidad de separación de las capas sucesivas de cintas, reduciendo de esta manera la resistencia del artículo acabado. Los problemas por mantener la adhesividad adecuada en tasas altas son abordados añadiendo exceso de calor al material. Desafortunadamente, a veces es difícil remediar problemas de adhesividad, puesto que el grado ideal de calentamiento y de compactación dependen mutuamente y también dependen de factores tales como el tipo de cinta de cintas empleada, el grado de impregnación de la cinta de fibras, la velocidad a la que se colocan las cintas de fibras y las condiciones ambientales, por mencionar algunos.

Algunos defectos se pueden reparar, incrementando de esta manera el coste medio efectivo por parte utilizable producida. Otros defectos se pueden reparar, pero requieren la intervención humada costosa y que requiere mucho tiempo. En métodos de fabricación tradicionales, la estructura compuesta es inspeccionada después de haber colocado cada capa de cinta. Algunos defectos son detectados en general manualmente y se introduce de manera desfavorable un elemento de subjetividad en el proceso de inspección. Una vez que los defectos han sido detectados, un trabajador repara los defectos, si es posible. Como se ha descrito, este proceso requiere la intervención humana durante la inspección y reparación. La máquina de colocación de fibras puede estar, por lo tanto, totalmente inoperativa o al menos ralentizada durante el tiempo requerido para la inspección y reparación, reduciendo de esta manera el rendimiento de la máquina. Como resultado, una máquina de colocación de fibras convencional funciona de manera desfavorable a una velocidad muy por debajo de sus capacidades máximas en la mayoría de las situaciones, limitando la producción potencial.

"Neuronal Network-Based Control for the Fiber Placement Composite Manufacturing Process" por Lichtenwalner, publicado en el Journal of Materials Engineering and Performance, Volumen 2(5), Octubre de 1993, páginas 687-691, describe una máquina de colocación de fibras, que emplea un sistema de control basado en red neuronal para controlar su calentamiento por láser.

El documento US-A-5.177.340 describe una máquina de máquina de intercalación de material compuesto de acuerdo con el preámbulo de la reivindicación 1.

Resumen de la invención

La presente invención pretende mejorar la calidad de materiales compuestos y la eficiencia de su producción proporcionando un sistema de inspección que proporciona reacción, que es utilizado por un controlador para controlar diversos parámetros del sistema, que incluyen una fuente de calor avanzada. En particular, de acuerdo con un primer aspecto de la presente invención, se proporciona una máquina de intercalación de material compuesto como se define en la reivindicación 1. También se proporciona un método de acuerdo con la reivindicación 10.

La integración del sistema de inspección permite un sistema de control de circuito cerrado que puede ajustar rápidamente parámetros del sistema para corregir o evitar defectos en el producto, permitiendo de esta manera que la máquina de intercalación de material compuesto funcione mucho más cerca de sus capacidades máximas que las proporcionadas por máquina de intercalación de material convencionales. Por lo tanto, el sistema ofrece reducciones significativas en el tiempo de fabricación y en el coste de fabricación, proporcionando también al mismo tiempo una mejora prevista de la calidad.

Las máquinas de intercalación de material compuesto incluyen máquinas de colocación de cinta de fibras que colocan varias cintas simultáneamente así como máquinas para colocar otros tipos de materiales, tales como cintas individuales de varias pulgadas de anchura. Aunque las formas de realización de la presente invención se describen en el contexto de la colocación de fibras, se entiende que cada una de las formas de realización es aplicable a todas las otras máquinas y métodos para intercalación de materiales compuestos.

En una forma de realización preferida, el controlador de la presente invención puede ajustar la potencia de la serie de diodos láser, la temperatura de la cinta de fibras, la temperatura de la pieza de trabajo, la velocidad de colocación de la cinta de fibras, la presión de compactación, la adhesividad de la cinta de fibras, y/o la colocación de la cinta de fibras con relación a otra cinta. A este respecto, si el controlador detecta un intersticio entre dos cintas de fibras adyacentes, la colocación de esas cintas podría ajustarse de tal forma que se colocan más cerca juntas y/o se pueden incrementar la temperatura y la presión de compactación. Si el controlador detecta una adhesividad de las cintas por debajo de la adhesividad óptima, entonces se podría incrementar la temperatura de la serie de diodos láser, incrementando la presión de compactación, reduciendo la velocidad de colocación de las cintas o alguna combinación de ellas. Alternativamente, las cintas de fibras pueden supervisarse antes de que las cintas de fibras sea compactadas con el controlador tomando de manera similar una acción de corrección adecuada, aunque, en general, antes de la producción de una capa inaceptable en este caso. Por ejemplo, un sensor de temperatura puede detectar la temperatura de las cintas de fibras antes de que el dispositivo de compactación presione las cintas sobre la pieza de trabajo. Esto puede ocurrir o bien antes, durante o después de que la cinta de fibras sea calentada...

Reivindicaciones:

1. Una máquina de intercalación de material compuesto, que comprende:

2. La máquina de intercalación de material compuesto (1) de la reivindicación 1, en la que la serie de diodos láser (7) está configurada para irradiar una pluralidad de zonas de irradiación de tal forma que cada zona de irradiación puede ser irradiada independientemente de las otras zonas irradiadas.

3. La máquina de intercalación de material compuesto (1) de la reivindicación 1, en la que al menos una de las zonas de irradiación define un área sobre la cinta de fibras (2) y al menos una de las zonas de irradiación define un área sobre la pieza de trabajo (4).

4. La máquina de intercalación de material compuesto de la reivindicación 1, 2 ó 3, en la que el sistema de inspección (19) comprende, además, un dispositivo de supervisión de la adhesividad (10) capaz de medir la movilidad molecular de una resina de la cinta de fibras (2).

5. La máquina de intercalación de material compuesto de una cualquiera de las reivindicaciones 1 a 4, en la que el sistema de inspección (19) genera una salida representativa de al menos una característica de la cinta de fibras (2), la característica es seleccionada del grupo que consta de la temperatura de la cinta de fibras (2), la temperatura de la pieza de trabajo (4), la velocidad de colocación de la cinta de fibras (2), la presión de compactación, la adhesividad de la cinta de fibras (2) y la colocación de la cinta de fibras (2) con relación a otra cinta de fibras (2).

6. La máquina de intercalación de material compuesto de una cualquiera de las reivindicaciones 1 a 5, en la que el controlador (20) es capaz de alterar automáticamente al menos uno de los parámetros del sistema seleccionados del grupo que consta de la temperatura de la cinta de fibras (2), la temperatura de la pieza de trabajo (4), la velocidad de colocación de la cinta de fibras (2), la presión de compactación, la adhesividad de la cinta de fibras (2) y la colocación de la cinta de fibras (2) con relación a otra cinta de fibras (2).

7. La máquina de intercalación de material compuesto de la reivindicación 1, en la que el sensor de temperatura (8) está configurado para medir la temperatura de al menos una zona de detección y el controlador (20) es capaz de controlar automáticamente la serie de diodos láser (7) para irradiar independientemente una pluralidad de zonas de irradiación, en la que cada una de las zonas de detección y las zonas de irradiación define un área seleccionada del grupo que consta de un área sobre una de las cintas de fibras (2) y un área sobre la pieza de trabajo (4).

8. La máquina de intercalación de material compuesto de una cualquiera de las reivindicaciones 1 a 7, que comprende, además, un dispositivo de marcar (11) sensible a dicho controlador (20) para indicar defectos sobre la cinta de fibras (2).

9. La máquina de intercalación de material compuesto de una cualquiera de las reivindicaciones 1 a 8, en la que la máquina de intercalación de material compuesto comprende una máquina de colocación de cinta de fibras (1).

10. Un método de formación de un artículo compuesto a partir de una cinta de fibras compuesta (2), donde el método comprende:

11. El método de formar una artículo compuesto de la reivindicación 10, en el que la inspección de la cinta de fibras (2) comprende medir la movilidad molecular de una resina de la cinta de fibras (2).

12. El método de formación de un artículo compuesto de la reivindicación 10 u 11, en el que la inspección de la cinta de fibras (2) comprende detectar la adhesividad de la resina de la cinta de fibras (2) antes de compactar la cinta de fibras (2) contra la pieza de trabajo (4) y en el que la alteración automática de al menos un parámetro del sistema comprende alterar automáticamente la temperatura de la cinta de fibras (2) antes de compactar la cinta de fibras (2) contra la pieza de trabajo (4 sobre la base de la adhesividad de la resina de la cinta de fibras (2).

13. El método de formación de un artículo compuesto de la reivindicación 10, 11 ó 12, en el que la inspección de la cinta de fibras (2) produce una salida representativa de al menos una característica de la cinta de fibras (2), siendo seleccionadas las características del grupo que consta de la temperatura de la cinta de fibras (2), la temperatura de la pieza de trabajo (4), la velocidad de colocación de la cinta de fibras (2), la presión de compactación, la adhesividad de la cinta de fibras (2) y la colocación de la cinta de fibras (2) con relación a otra cinta de fibras (2).

14. El método de formación de un artículo compuesto de una cualquiera de las reivindicaciones 10 a 13, en el que la alteración automática de al menos uno de los parámetros del sistema comprende alterar automáticamente al menos un parámetro del sistema seleccionado del grupo que consta de la temperatura de la cinta de fibras (2), la temperatura de la pieza de trabajo (4), la velocidad de colocación de la cinta de fibras (2), la presión de compactación, la adhesividad de la cinta de fibras (2) y la colocación de la cinta de fibras (2) con relación a otra cinta de fibras (2).

15. El método de formación de un artículo compuesto de una cualquiera de las reivindicaciones 10 a 14, que comprende, además,

16. El método de formación de un artículo compuesto de acuerdo con una cualquiera de las reivindicaciones 10 a 15, que comprende, además, marcar un área de la cinta de fibras (2) para indicar un defecto basado en la inspección de la cinta de fibras (2).

Patentes similares o relacionadas:

Proceso para la producción de costura para tela de papelería e industrial y costura producida por ese método, del 15 de Julio de 2020, de ALBANY INTERNATIONAL CORP.: Un método para soldar una porción del área de costura de una tela tejida industrial, caracterizado por comprender los pasos de: proporcionar a dicha área […]

Método de soldadura de láser de una luz de automóvil, del 1 de Julio de 2020, de Marelli Automotive Lighting Italy S.p.A: Método de fabricación de una luz de automóvil que comprende los pasos de: - proporcionar un cuerpo de contenedor delimitado por un primer perfil […]

Dispositivo de montaje, del 1 de Abril de 2020, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Dispositivo de montaje para soldar simultáneamente varios portasensores con un parachoques bajo la acción de una presión de apriete, en donde el parachoques presenta […]

Dispositivo, en particular para cerrar una zona de la cabeza de un recipiente de productos alimenticios fabricado de un material laminado que tiene una zona del borde la cual está biselada y parcialmente plegada sobre sí misma, del 15 de Enero de 2020, de SIG TECHNOLOGY AG: Un dispositivo que comprende un primer elemento de fijación , un elemento de fijación adicional y un material compuesto plano plegado ; en el […]

Aparato para hacer un faro automovilístico y método de soldadura de láser simultánea de un faro automovilístico, del 1 de Enero de 2020, de Marelli Automotive Lighting Italy S.p.A: Un aparato de soldadura para fabricar un faro automovilístico que comprende: - medios de bloqueo de un cuerpo de contenedor y de […]

Máquina de procesamiento láser y método de ajuste de ángulo de enfoque de máquina de procesamiento láser, del 1 de Enero de 2020, de Panasonic Industrial Devices SUNX Co., Ltd: Una máquina de procesamiento láser que comprende: un oscilador láser que emite luz láser (L); una unidad de escaneo que se […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Sistemas de unión de membrana IV, del 13 de Noviembre de 2019, de BECTON, DICKINSON AND COMPANY: Un sistema de administración intravenosa que comprende: una unidad de goteo que comprende: una pared exterior conformada […]